芳烃离心压缩机油路存在问题及对策

2020-06-30黄立群赖仁满

黄立群,赖仁满

(福建联合石油化工有限公司,福建泉州 362800)

0 引言

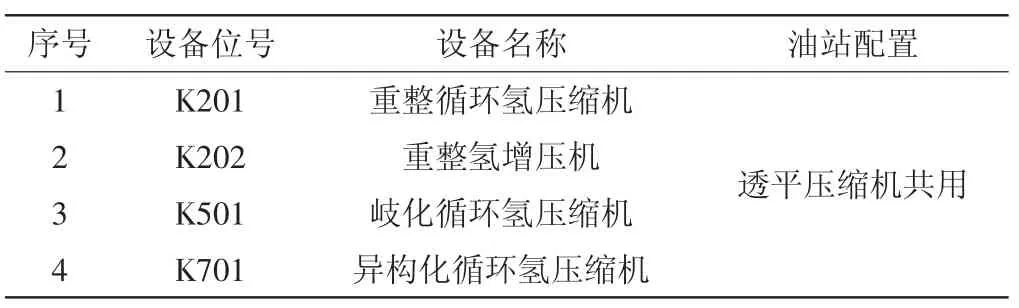

某公司70 万吨/年芳烃联合装置以直馏重石脑油、加氢裂化重石脑油以及乙烯裂解汽油为原料,生产对二甲苯和苯等芳烃产品,共包含有10 套联系紧密的单元。联合装置有4 台关键机组(表1),这些机组一旦异常停机,都将造成装置停工,经济损失巨大。因此,确保机组安稳长满优运行对公司效益至关重要。

表1 芳烃联合装置关键机组清单

2017 年公司220 kV 总变压器故障引发全厂各级电力系统晃电,芳烃装置中K201、K202 和K701 均发生运行主油泵停泵辅助油泵自启事件,其中K701 在主辅油泵切换过程中发生机组停车。机组停车迫使装置停工,除了中断PX 产品产出外,还影响到公司的氢气平衡,给公司造成重大经济损失。为避免再次发生主辅油泵自动切换时造成机组停车,需要尽快找到故障原因并加以解决。

1 机组停机故障原因分析

1.1 机组润滑油系统介绍

芳烃机组均包含驱动透平和工作离心压缩机,二者共用一套润滑油系统,油站除了给各轴瓦供润滑油外,还给透平机组提供蒸汽调节阀用的控制油。润滑油系统中设有互为备用的润滑油泵,备用泵在润滑油系统油压低时可以自启,从而保证润滑油持续供应。油泵出口设有压力调节阀控制总管压力,一般为1.0 MPa,润滑油经过互为备用的油冷器冷却和油过滤器过滤后,油分为两路,其中一路作为透平控制油,压力控制在0.8~1.0 MPa;另一路经过调节阀减压至0.25~0.30 MPa,供至透平和压缩机各轴瓦。润滑油部分还设有高位罐,作为两台润滑油泵停运后机组转子惰走期间的轴瓦润滑,避免轴瓦损坏。润滑油和控制油均设有蓄能器,平时吸收油系统的脉动,在油泵自动切换等油压大范围降低时作为辅助动力源提供用油,确保各路油压一定时间的稳定[1]。K701 机组油路系统如图1 所示。

1.2 机组跳机原因分析

1.2.1 事件记录分析

从K701 跳机期间的SOE 来看,从主油泵停止运行开始计时,1 s 控制油压力低至0.6 MPa,触发启动辅助油泵的条件,1.1 s 系统收到辅助油泵运行信号。而在辅油泵启动后往系统补油充压,但润滑油系统压力持续下降,2 s 时收到速关阀关闭信号,2.4 s 润滑油压力低于0.1 MPa(三取二)触发低油压联锁信号,K701 停机时间记录如图2 所示。

从两个机组的SOE 来看,机组润滑油压力低报警、联锁自启辅助油泵工作正常,辅助润滑油泵正常启动,在启动过程中,并没有控制信号去关闭速关阀,但速关阀却实际关闭。此外,辅助油泵启动正常后,润滑油压力仍然持续降低直至出发润滑油压力低低联锁信号。检查油路中的控制油蓄能器和润滑油蓄能器,压力正常,排除蓄能器本身故障因素。

1.2.2 速关阀关闭原因分析

在速关阀工作状态下,弹簧被压缩在活塞内,活塞盘在速关油作用下紧贴活塞,确保速关油不泄漏而保持压力。此时速关阀是否关闭,只与速关油压力有关,当速关油压力不足,速关油在活塞盘上的作用力<弹簧力时,活塞盘在弹簧力的作用下向左运动,活塞盘与活塞的接触面打开,速关油快速通过接触面从回油口泄压回油箱,速关阀在弹簧力作用下快速关闭。控制系统联锁跳机切断蒸汽就是通过电磁阀控制对速关油泄压,使速关油压在活塞盘上产生的压力<弹簧力从而切断蒸汽,速关阀油缸示意如图3 所示。

在SOE 事件记录中,速关阀关闭前控制系统未发出任何电磁阀动作信号,可以判断速关阀关闭是由于控制油系统本身压力不足所致。

1.2.3 切泵时油压过低原因分析

主辅油泵切换时,主油泵停运,润滑油总管压力降低,总管压控阀关闭回油,保总管压力。压力持续下降,低于0.6 MPa 时触发辅助油泵自启功能,辅助油泵启动后,开始向系统供油,直至压力回到正常。油泵切换时油压的降低通过蓄能器的补油来维持油压,直至辅助油泵正常补油。合格的润滑油系统可以保证速关阀的控制油压力高于弹簧力而不关闭,润滑油压力不触发低低联锁。

图1 K701 机组油路系统

图2 K701 停机时间记录

图3 速关阀油缸示意(工作状态)

机组油压在切换时不足,可能有3 个原因。①蓄能器失效,如皮瓤无压力或破损;②蓄能器容量不足,维持油压的时间达不到设计要求;③油泵流量不足,补油不及时。机组的润滑油系统在设计就进行了核算,但实际情况还是有少数机组会发生主辅油泵切换时油压不足的问题,主要有5 种因素造成这种偏差。

(1)轴瓦进油孔加工尺寸偏差。孔径加工偏大,同等条件下油通量就大。

(2)轴瓦间隙偏差。轴瓦间隙标准是一个范围,不同的轴瓦间隙值是不一样的,有可能偏下限,也有可能偏上限。如果间隙偏上限,同等条件下用油量更大。

(3)轴瓦进油压力控制偏差,轴瓦进油压力厂家建议按0.1~0.15 MPa 控制。如果压力调高,相应的就增加用油量。

(4)油温的影响。油温越高,黏度越低,在流过相同的孔径时阻力更小,相应的也会增加用油量。

(5)转速的影响。对于同一个转子,对比静态下,转子转动起来时会在轴瓦上形成的油膜,有一定的吸力,也会增加用油量。

由于上述原因的存在,各轴瓦的实际用油量与设计用油量存在偏差,绝大部分情况下这种偏差都在油站用油量设计时的安全系数范围内,少数机组存在用油紧张,导致机组在工作状态下主辅油泵切换时机组跳车[2-4]。由于测试时的机组条件与机组正常运行时的条件不同,这种用油紧张在测试时无法发现,在转子正常运行时又不会再进行测试,这就为后续的跳车埋下隐患。机组测试时的条件与正常运行时的条件,主要存在以下不同:一是润滑油温度,测试时温度较低,一般35~40 ℃,正常运转时系统油温更高,接近60 ℃;二是转子的状态,测试时转子是静止的,正常运转时,转子在高速旋转。

2 改进措施

2.1 油路改进措施

针对润滑油管路油压不足问题,在排除蓄能器本身故障因素外,有2 种方法可以采用。①重新核算蓄能器容量,根据核算情况增加蓄能器;②增加润滑油泵的流量。采用哪种措施,要根据不同机组的具体情况来具体选择。不少机组也存在主辅油泵切换时触发润滑油低低联锁,通过增加蓄能器来解决[2-4],个别机组蓄能器需在原先2 个的基础上再增加8 个[2]。

通过分析K201、K202、K501 和K701 四台机组正常运行后的油路图,发现K202 的润滑油总管压力压控阀开度44.5%,K501 润滑油总管压力压控阀开度51%,而K701 的润滑油总管压力压控阀开度仅有3%。润滑油总管压力压控阀开度的大小,规范上没有明确要达到多少,但这个参数可以从侧面反应油泵流量的富裕量。油泵富裕量大,说明辅助油泵启动后往系统补油能力大,可以快速将系统压力补充。油泵富裕量小,辅泵启动后往系统充压时间会更长,导致系统抗干扰能力降低。因此,可以通过润滑油总管压力调节阀开度这个参数来判断机组用油量是否存在紧张问题。

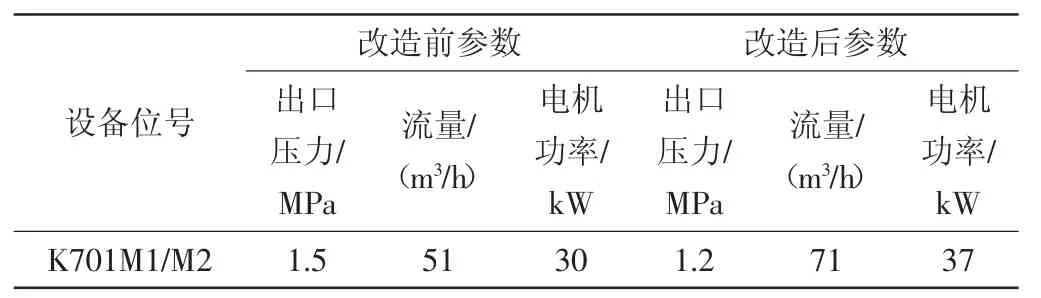

综合考虑,采用增加润滑油泵流量的措施。在不更换现有电缆的前提下提高电机功率来提高油泵流量。为节约成本,改造仅采购两台泵头组件,利旧2 台37 kW 电机。K701 的润滑油泵改造前后油泵参数见表2。

表2 润滑油泵改造前后参数

2.2 测试方法改进

反思主辅油泵切换测试方法,发现之前在做主辅油泵切换测试时,是在速关阀关闭状态下进行的,忽视了主辅油泵切换时对速关阀的影响。这种测试方法无法检测到油压降低是否会直接关闭速关阀。对于控制油和润滑油共用一个油站的机组,在进行润滑油泵切换测试时,应该把速关阀开启,通过强制关闭运行油泵,测试辅油泵是否及时自启、是否会导致速关阀关闭以及是否会触发润滑油压低低联锁。

2.3 改进效果

利用2018 年装置停工大检修的机会,将K701 的油泵进行扩容改造。改造后,K701 润滑油总管压控阀开度由3%提高到35%(图1)。在速关阀开启状态下进行主辅油泵切换测试,测试表明,油泵切换时油路总管油压最低值由0.15 MPa 提高到0.35 MPa,润滑油管路油压最低由0.07 MPa 提高到0.14 MPa,速关阀没有关闭,未触发润滑油压力低低联锁,改造效果非常好。

3 结束语

(1)通过详细分析机组跳车的事件记录,找到机组跳车的原因是润滑油系统在主辅油泵切换过程中油量不足。结合现有工况,采用提高油泵流量的方法解决油路缺陷。

(2)对于透平-压缩机机组而言,润滑油系统中润滑油总管压力调节阀开度可以作为机组油泵流量是否足够富裕的参考,该阀开度在25%以上比较可靠。

(3)对于透平-压缩机机组而言,主辅油泵切换测试时应该将透平速关阀开启,以便测试油泵切换不会导致速关阀直接关闭。