SAJO10000 加工中心换刀及冷却液报警故障的修复

2020-06-30李敏

李 敏

(中航发贵州黎阳航空动力有限公司运行保障部,贵州遵义 550014)

0 引言

某分厂SAJO10000 五轴卧式加工中心采用SIEMENS 840D 数控系统,主要用于加工箱体类和桥体类零件,操作人员在进行某零件加工自动换刀时经常出现报警,导致不能进行正常换刀操作;另外,该机床还经常出现510011#报警:Coolant not enabled 即冷却液未启动报警,出现冷却液未启动报警后设备停止运行,只有通过操作复位键RESET 后才能重新进行加工,严重影响了生产进度,并降低生产效率,需尽快明确故障产生原因并修复。

1 故障原因分析

1.1 换刀报警

SAJO10000 五轴卧式加工中心为链式刀库,机械手实现刀库与机床主轴之间刀具的传递和装卸。在换刀过程中,动作中断,发出报警,内容显示:机械手伸出故障。该机械手驱动方式为液压控制,产生的报警故障可能由与之相关的液压或气压系统异常、机械卡死、松脱等造成或某个输入或输出信号不对,出现断路、短路,位置检测不到位,继电器损坏而引起等。

1.2 冷却液报警

510011#报警:“Coolant not enabled”,即冷却液未启用报警。而该报警可能由于报警线路电源及输入电路异常或传感器异常等引起。

以上报警故障原因均需要进一步排查才能明确。

2 故障排查

2.1 换刀报警

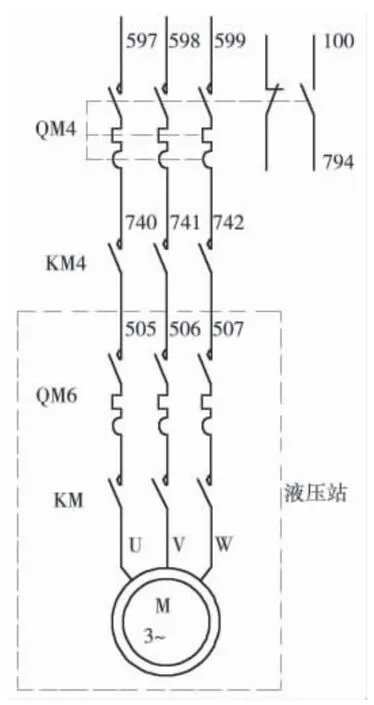

该机床自动换刀动作是液压动力,所以首先排查液压系统压力是否异常。由于该液压站是经过改造的,而其保压回路上没有安装压力表,不能直接判断出液压系统是否有工作压力,只能采取其他方法,方法是关机重启机床,观察液压泵电机是否工作正常,按此方法操作后发现,液压泵电机并没有正常工作从而导致液压系统无正常工作压力。为了找出液压电机不工作的原因,继续检查液压电机控制电路,发现断路器QM6 已经跳匣断开(图1)。用万用表测电机三相绕组,电阻不平衡。测对地绝缘电阻有几兆欧姆。通电再试,QM6 又跳匣断开,但断路器QM4 并没有动作。用手摸电机外壳是发热的,再测电机对地绝缘电阻为零,此时可以确定液压电机是损坏的。将液压电机拆下后,同时检测液压站内接触器KM 负载端的三相电源均正常,进一步检查发现,电机绕组烧坏。

安装修好的电机,通电后运转正常,但该电机只正常工作了1 d 后又不工作了。通过测量三相电源发现,是由于电机缺相导致电机烧坏引起的,这说明线路有不正常的地方。为了找出缺相原因,找了一台1.1 kW 的电机接入电路。经多次起动运转,发现电机运行状况明显不对,此时检测505、506、507 之间的电压,发现505和506 之间的电压仅200 多伏特,而不是要求的380 V左右。查看电路,发现主控制柜内QM4 的输入端和输出端分别用导线进行短接,而且接触器KM4 的底座没有固定在安装板上,整个是悬空的,仅仅靠KM4 与QM4之间的联接导线进行固定。分析认为,可能是KM4 没有固定好而造成主触头接触不良引起电源缺相,所以造成发生缺相故障时QM4 没有跳匣断开了。检查QM4、QM6 的铭牌参数,QM4 工作电流为8~10 A、QM6 的额定工作电流为30 A,但是液压泵电机的额定功率为5.5 kW,工作电流为11 A,可见QM4、QM6 在电路中均不能起到过流(载)保护作用,QM6 只有在电机对地短路时才起到短路保护作用,所以就出现因缺相而烧坏电机的故障。

图1 液压电机控制电路

电机修复后正常运行了2 d 后再次出现了异常,机床出现510003#报警:电机热保护开关动作。经检查是由于QM4 动作,随即对该断路器进行合匣,但其立即跳匣断开。进一步检查,发现接触器KM 始终是在吸合状态,在吸合状态用表分别测输入与输出端,有一相不通。拆下该接触器用手压动动作机构,感觉动作有些发涩。拆开接触器内部检查发现,其3 对触头已严重烧蚀变形且有熔焊现象,造成液压泵电机运行时好时坏。

2.2 冷却液报警

SAJO10000 卧式加工中心在加工中常出现510011#报警,有时还出现700260# 报警“Safety equipment released”和700105#报警“Spindle cooling not ok”。这类报警均为冷却液报警,出现报警后机床自动停止,必须通过操作复位键RESET 后机床才重新进行加工。而经过检查,引起报警的输入信号有I33.0、I33.1、I33.2、I33.3、I34.6、I35.5、I45.1、I47.5,当出现报警后即调出相关PLC 的输入信号状态仔细查看,以上信号状态显示是“1”均为正常,再检查相关的元器件也没有发现异常。报警出现的时间及频率不固定,有时是2 h、有时是4 h 出现一次。由于SIEMENS 系统没有跟踪信号变化的功能,所以为了搞清楚发生报警时的输入信号状态,采取了人工观察相关输入信号变化的方法。方法是在机床启动加工后,即将显示界面转到PLC 的信号状态,通过约2.5 h 不间断的持续观察,终于观察到了出现510011# 报警前后输入信号的变化过程。PLC 输入信号只有I35.5 从“1→0→1”变化,而且信号从“1”到“0”再到“1”跳变时间少于5 s,由于变化时间很短,不细心观察很难发现该变化。由此判断输入信号I35.5 是引起510011#报警的根本原因。

I35.5 是流量传感器ST3601 的输出信号,作用是检测主轴冷却流量,当流量低于设定值时,流量传感器的输出断开,I35.5就变为“0”。是否是冷却系统突然发生变化引起的,再检查相关冷却装置也是正常的。当再次发生相同报警时,冷却系统的压力表显示也没有发生变化。经分析可能是流量传感器的问题,再次观察发生报警前后流量传感器的指示灯情况:正常时黄色LED指示灯常亮,绿色LED 指示灯在左数第二个和第四个之间来回点亮。当黄色和绿色LED 指示灯熄,红色LED 指示灯闪亮时机床发生报警,但红色LED 指示灯也只是闪了几下即熄灭,随即黄色和绿色LED 指示灯亮,又恢复到前面的正常状态,这一过程估计还不到5 s 即可结束。

通过查找有关资料,了解该流量传感器的正确使用方法:4个红色LED 指示灯,红灯亮时表示没有调准;1 个黄色LED 指示灯,黄灯亮时表示有转换输出;6个绿色LED 指示灯,绿灯亮时表示已调准(图2)。通过上面的现象分析,该流量传感器灵敏度下降是造成检测不准的原因。

图2 ST3601 流量传感器使用方法

3 解决措施

3.1 换刀报警

(1)更换原来的断路器QM4,重新选择断路器参数型号,并按电路图规范接入线路;更换接触器KM4 并重新固定,修理烧坏的电机重新安装,通电后机床完全正常。

(2)更换烧蚀变形的接触器后,液压泵运行正常,而且以前出现的液压泵时好时坏的情况再也没出现。

3.2 冷却液报警

顺时针缓慢调节灵敏度旋钮,使右边第五个绿色LED 指示灯亮,机床完全正常。

4 结论

随着数控设备的普及,数控设备在工厂的应用越拉越广泛,在进行零件加工时机床会出现各种报警,面对这些报警故障,在熟悉机床构造、动作原理的基础上对故障原因做一一排查,才能明确故障产生原因并彻底解决,同时也积累了机床的修理经验。