废碱焚烧锅炉第一省煤器堵灰分析及处理措施

2020-06-30何铿

何 铿

(巴陵石化公司炼油部,湖南岳阳 414014)

1 基本情况

某废碱焚烧装置2010 年3 月投产,设计最大废碱处理能力130 kt/a,是当时国际上同类装置的最大规模,可处理环己酮装置皂化废碱、炼油装置工业废液、己内酰胺废碱液、硫酸装置废碱液、苯乙烯废水等,承担重要的环保功能。

该装置投用后面临的主要问题之一是第一省煤器堵灰问题,特别是随着近年来环保要求提高,原料越来越多样化,焚烧原料中固形物含量不断降低后,第一省煤器清灰频次越来越高,堵灰问题已经成为影响废碱焚烧装置长周期运行的瓶颈。

2 问题

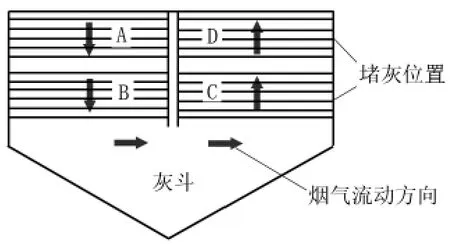

第一省煤器共两组,每组两排,列管结构,换热管Φ32 mm,管排间间隙58 mm。省煤器下部是灰斗。烟气在第一省煤器中沿U 形流动。第一省煤器结构及烟气流向如图1 所示。

堵灰主要出现在省煤器C、D 排,特别是省煤器C 排,堵灰后烟气通道成喇叭口状,即上部开口大,下部开口小,整体呈V形。堵灰严重的部位,下部开口被完全堵死。堵灰后,烟气流通通道大幅减小,系统阻力上升,引风机负荷大幅提高。堵灰达到一定程度后,锅炉炉膛负压无法保证,高温烟气向外泄漏,带来安全隐患。省煤器管排通道堵灰情况见图2。

改造前,废碱焚烧锅炉第一省煤器清灰间隔约一个月,频繁停车清灰不仅影响经济效益和生产平衡,而且频繁冷热交替对炉衬、溜渣槽等均有不同程度的影响。

3 原因分析

不同于电站锅炉,废碱焚烧锅炉具有烟气露点温度高、烟气中碱灰含量高、碱灰具有一定黏性等特点,使废碱焚烧锅炉系统容易积灰。根据锅炉结构及物料成分,分析省煤器管排通道堵灰原因。

图1 第一省煤器结构及烟气流向

3.1 省煤器结构

图2 省煤器管排通道堵灰情况

从图1 可以看出,为了达到最佳的碱灰沉降效果,烟气在第一省煤器位置有个U 形转向,使得省煤器C、D 排中烟气流动方向和碱灰沉降方向相反。烟气中碱灰由不同粒径组成,分别称为轻灰和重灰。按照设计,重灰向下在第一省煤器处沉降落入下部灰斗,轻灰向上随烟气被带入电除尘系统,但存在粒径介于中间部分的,会在第一省煤器C、D 排处呈悬浮状,这部分碱灰便容易沉积在省煤器管排表面。同时,省煤器C 排吹灰方向和烟气流动方向相反,也会降低吹灰效果。

3.2 吹灰器

该装置设计选用长管伸缩式蒸汽吹灰器,是一种传统的吹灰器,吹灰时外管(吹灰管)螺旋运动,蒸汽流从喷头高速喷出,产生较大冲击力吹掉受热面上的积灰和挂碱。吹灰介质为饱和低压蒸汽,压力1.27 MPa,采用PLC 控制,可自动吹灰或手动吹灰。共布置4 台吹灰器,分别位于第一省煤器上部和中部,因第一省煤器下部为灰斗,为防止蒸汽吹入灰斗导致灰斗碱灰结块,省煤器下部没有设置吹灰器。

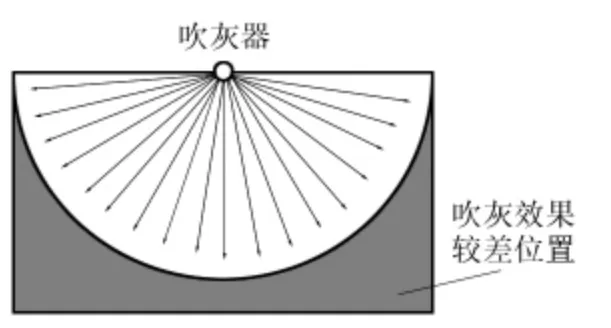

堵灰最严重的省煤器C 排仅上方布置吹灰器,因吹灰蒸汽选用低压饱和蒸汽,吹灰能量有限,而吹灰器布置在上部的中间位置,使得有效吹灰范围呈半圆形,下部两侧位置吹灰效果较差,这也是堵灰后省煤器烟气通道呈喇叭口形状的原因。见图3。

同时,因吹灰介质是饱和低压蒸汽,吹灰时会带入少量凝结水。同时低压蒸汽温度(约193 ℃)低于第一省煤器位置的烟气温度(约225 ℃),吹灰时随着吹灰器喷口处蒸汽压力迅速降低,体积快速膨胀,蒸汽温度会进一步降低,加大和烟气的温差,导致吹灰时第一省煤器烟气温度进一步下降,这些因素都会导致烟气中碱灰吹灰时沉积在省煤器管排上造成积灰。

从吹灰器结构分析,蒸汽吹灰器因结构原因故障率较高,虽然通过前期的技术改造,如新型组合式密封填料的应用、炉墙密封腔引入吹灰蒸汽等措施,总的故障台次已大幅度下降,但缺乏监测手段,长期发生吹灰器出现故障无法及时发现、直到出现严重故障(如卡死)报警或明显泄漏才被发现,这种情况对省煤器堵灰有非常不利的影响。如果蒸汽提升阀内漏未及时发现,蒸汽不断漏入炉膛,导致积灰速度大大加快,而这种内漏现象无法被吹灰器PLC 系统识别报警。

图3 省煤器C 排吹灰示意

3.3 工艺

第一省煤器列管内介质为高温水,温度105 ℃,正常工况下烟气露点温度75~90 ℃,尚有一定裕度。但因无在线露点分析仪,无法测得特殊工况时(如吹灰、原料加入大量废水废液、原料中总硫含量高时)的露点温度,无法判断特殊工况时烟气温度是否低于露点温度,但不排除有这种可能。烟气露点温度低于第一省煤器内高温水温度时,会在省煤器表面结露,不但造成省煤器堵灰,还会出现露点腐蚀,影响省煤器运行本质安全。

除了原料组分发生变化,若燃料发生变化时,也会加快省煤器堵灰。燃料变化,包括成分热值的变化和量的变化,引起炉膛温度出现变化,若温度过低,废碱未烧透被带入省煤器,极易在省煤器位置沉积。

3.4 负荷

该锅炉虽然设计负荷为130 kt/a 废碱焚烧能力,折合16 t/h,但实际运行中发现,投碱量超过11.5 m3/h(13.8 t/h)时,第一省煤器堵灰速度大大加快。查阅设计及运行资料,该锅炉从未达到过设计生产能力,分析原因,一方面是锅炉设计可能存在偏差,另一方面是目前生产原料(包括成分和固形物含量)均与设计有较大的偏差。

4 解决措施

(1)在第一省煤器C 排下部增加一套吹灰系统。考虑到下方灰斗,吹灰介质选用高压氮气,压力2 MPa,同时吹灰管运动由螺旋360°运动改为直线90°运动。为了弥补因旋转角度变小造成的吹灰范围减少,吹灰器布置由原来的单侧1 台改为单侧3 台,两侧共6 台。投用初期为降低投资,吹灰器人工操作,为方便操作,吹灰管从单侧3.8 m 改为两侧布置,长度2 m。考虑到氮气温度较低,为了避免烟气在省煤器表面出现结露,吹灰时进行工艺调整,短时间内停止投碱,以降低此时烟气露点温度。

(2)吹灰器升级。采用中压过热蒸汽作为吹灰介质,一方面提高吹灰能量,扩大吹灰有效范围,另一方面蒸汽过热后,不会向系统内带凝结水,避免积灰。

(3)通过工艺措施,保持工况稳定。例如,工艺废水进废碱罐由间断进改为连续进,以控制每个碱罐一定时间内注入废水的总量,定期对碱罐进行倒料避免个别碱罐固形物含量过低,定期分析进炉废碱中的固形物含量,每批燃料进厂时分析热值和含水量。采取上述措施保证炉膛温度,避免废碱未烧透等。

(4)总结出一套定期测量吹灰外管温度判断吹灰器提升阀轻微内漏、通过吹灰前后DCS 中吹灰蒸汽压力和温度变化间接判断提升阀是否内漏及开度、及时记录并处理吹灰器PLC 报警等吹灰器检查方法,并整理出了一套检查表单下发班组,定期检查、及时处理。

(5)对省煤器锅炉水系统进行改造。在第一省煤器和第二省煤器间增加一个换热器,使第二省煤器出口的锅炉水(约170 ℃)和第一省煤器入口的锅炉水(约105 ℃)进行换热,提高进第一省煤器锅炉水温度(可提高到135 ℃),使第一省煤器温度和烟气露点温度的差值裕度增大,降低出现结露的可能。

(6)通过生产合理安排,摸索最佳投碱负荷,控制最高负荷≤11.5 m3/h。

5 效果验证

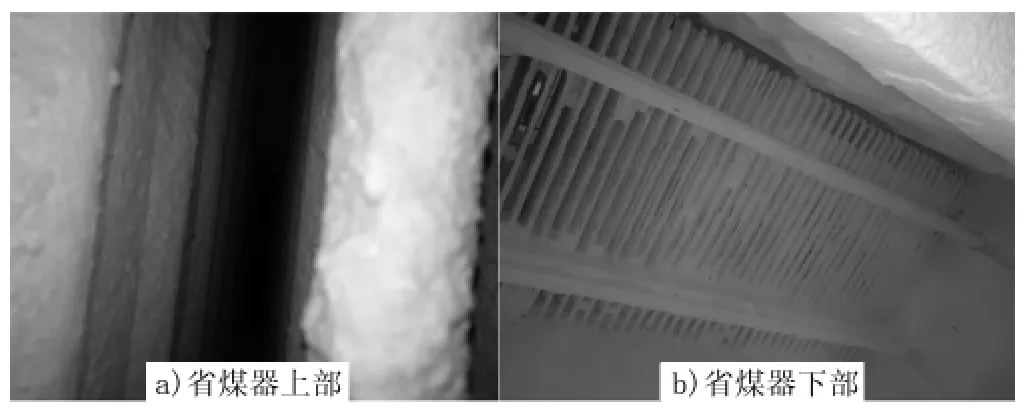

解决措施中,除吹灰器升级和省煤器锅炉水系统改造因投资原因尚未实施,其余措施已经实施。通过控制每天进入碱罐废水量、定期倒料控制固形物含量、精心维护及时处理吹灰器故障、三次启用氮气吹灰器吹除积灰等措施,取得了显著效果。措施实施后最长连续开车周期达到7 个月,停车检查第一省煤器无大面积积灰(图4),取得了较好的效果。

图4 改造后第一省煤器积灰情况

6 建议

虽然第一省煤器的积灰问题得到了部分改善,但设备技术需要持续改进。建议:①尽快实施吹灰器升级和对省煤器锅炉水系统进行改造,以提升吹灰效果,降低吹灰蒸汽对积灰的影响,同时提高进第一省煤器的锅炉水温度,降低特殊工况下出现结露的可能,避免积灰,保护第一省煤器运行安全;②在人工吹灰器的基础上总结经验,与专业厂家合作,研制非螺旋线90°定向吹灰的吹灰器,吹灰介质可采用过热蒸汽或加热后的中压氮气,采用全自动控制的吹灰器,减少人工操作的劳动强度和职业危害。