药房分拣机器人搬运系统的设计与分析

2020-06-30武文轩刘同欣

武文轩 刘同欣

(1.上海ABB工程有限公司 上海201319;2.同济大学附属东方医院 上海200120)

机器人代替人工,已经在各行各业广泛渗透。机器人在替代重复劳动,降低劳动强度方面,有着毋庸置疑的优势[1]。特别是经历了2020年初的新冠肺炎疫情之后,更让各行各业感受到,在重大灾害面前,用机器替代人工的重要意义。

在医院的应用场景下,已经有多种类型的机器人投入到日常使用中。除了护理机器人、辅助康复机器人、手术机器人等高端应用外,更多的常规机器人,被应用在比如分拣、搬运、清洁消毒等领域。特别是在这次湖北抗击疫情的大考中,在人力严重不足,病毒传染风险极高的恶劣工况下,机器人稳定、可靠、不受环境及情绪影响的优势,展现得淋漓尽致。

本论文探讨一种可以在医院药房应用的分拣机器人搬运系统,探讨其工作原理、实现方式,并且对机械手的关键部位——腕部的结构进行详细分析,并进行计算校核。

1 药品分拣自动搬运系统总体设计

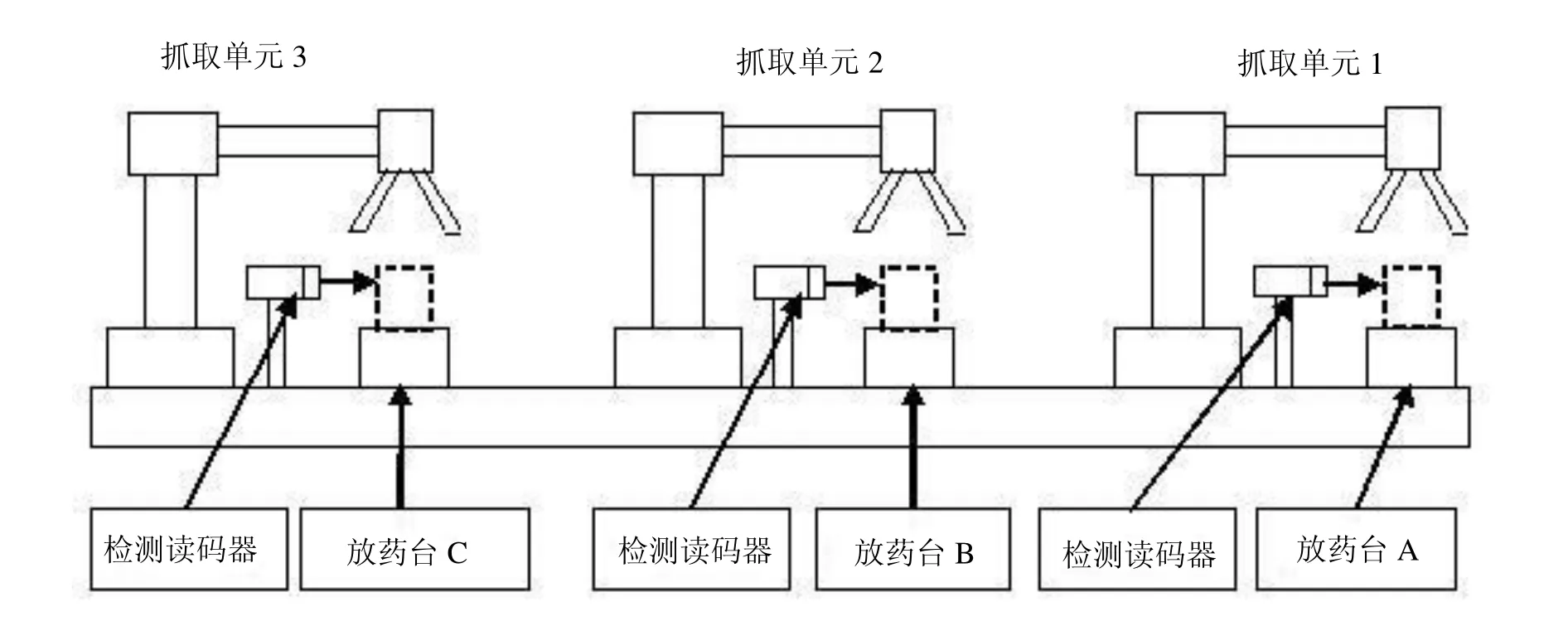

本论文的研究对象是由三套独立抓取单元组成的搬运系统。其结构如图1所示。

三套独立抓取单元、三个药品放置平台和三个检测读码器被安装在一个整体式平台上。每个抓取单元的下方都有用于放置药品的平台。在每个抓取单元的放药台侧面都安装了一个检测读码器,用于检测工作台上是否有药品,并且对所放药品进行条码扫描识别。机械手负责把药品从右侧的工作台搬运到左侧的工作台上。

图1 搬运系统结构图

1.1 药品搬运系统工作原理

当搬运系统开始工作时,药房员工将待传送药品放在工作台A上,放药台A配置的红外检测读码探头开始扫描,确认平台A上有预置药品并通过读码识别记录药品种类后,抓取机械臂1开始工作,完成一个标准循环抓取、搬运动作,把药品放在平台B上。此时,平台B配置的红外检测头开始扫描,确认平台 B上有放置药品并识别记录药品种类后,抓取机械臂2开始工作,完成一个标准循环抓取、搬运动作,把药品放在平台C上。同样,平台C配置的红外检测头开始扫描,确认平台C上有放置药品并识别记录药品种类后,抓取机械臂3开始工作,完成一个标准循环抓取、搬运动作,把药品放在平台C上。这样3个抓取单元根据指令完成指定的工作循环。当系统结束工作时,抓取机械臂1完成最后一个循环指令停止,然后抓取机械臂 2、抓取机械臂 3也依次完成最后一个循环,整个系统停止工作。

每个独立抓取单元的一次标准循环,可以分解成8个动作:(1)当检测到药品放置平台上有药品时,抓取机械臂下降;(2)抓取机械臂在下工作位抓紧药品盒;(3)抓取机械臂夹紧药品盒抬升到可旋转工位;(4)机械臂向左旋转 180°;(5)机械臂夹紧药品盒下降到下工作位;(6)在下工作位时松开药品盒;(7)机械臂抬升到可旋转工位;(8)机械臂向右旋转180°,回到初始工位。

本设计项目要达到的目标是,通过三套抓取机械手单元组成一个适用于医院药房的简易药品搬运系统。通过机械手与红外检测探头的配合工作,实现稳定的、可拓展的药品搬运过程。本系统可直接应用于包装上有识别码的零售药品搬运。并且通过改装,在每一套机械手之间的工作台上方增配下药料斗,并且配置带有识别码的装药盘,即可实现针对不同病人医嘱,差异化的配药过程,并且不受中药、西药的限制。

1.2 机械手腕部的设计计算

1.2.1 机械手腕部设计的特点

1)结构紧凑、轻量化

腕部处于手臂的最前端,它和手部的静、动载荷均由臂部承担。显然,腕部的结构、重量和载荷状况,直接影响着机械臂部分的结构和运转性能。因此,在腕部设计时,必须力求结构紧凑,重量轻[2]。

2)布局合理

腕部作为机械手的执行机构,承担连接和支撑的作用[3]。除了要考虑受力情况和满足运动的功能实现外,还应对整体结构宏观考虑,在保证足够的强度、刚度基础上,合理布局,解决好腕部与机械臂和机械手爪的连接。

3)腕部的使用工况

本研究项目的搬运系统,期望运行的工况是在医院内常规药房中分拣搬运盒装药品。该类工况环境条件良好,没有高温和腐蚀的风险。

1.2.2 腕部的结构

1)典型的腕部结构[4]

(1)具有一个自由度的回转驱动的腕部结构[5]。它具有结构紧凑、转动灵活等优点而被广泛应用于腕部回转结构中[6]。

(2)齿条活塞驱动的腕部结构。在要求回转角大于 270°的情况下,可采用齿条活塞驱动的腕部结构[7]。这种结构外形尺寸较大,一般适用于悬挂式机械臂结构[8]。

(3)具有两个自由度的回转驱动的腕部结构,它使腕部具有水平和垂直转动两个自由度[9]。

(4)机-液结合的腕部结构[10]。

2)腕部结构和驱动机构的选择

本搬运系统要求抓取机械臂手腕可实现回转180°的功能。综合以上列举分析,本次腕部选择第一种典型结构,液压驱动的一个自由度回转形式。

1.2.3 腕部的设计

1)参数预设

本设计预估极限工况夹取药品最大重量60 kg,回转180°。

2)腕部的驱动力矩计算

在腕部的设计过程中,主要有两个参数:腕部的驱动力矩M惯;腕部的摩擦力矩M摩。

设计选型中,为了提高适应性,我们考虑极限工况下,预估试抓取对象为棒料,直径Φ100 mm,长度1000 mm,重量60 kg。

为方便计算,将机械手爪、驱动缸、回转缸和所有转动部件,简化为一个高为220 mm,直径Φ120 mm的圆柱体,其重力估算

摩擦力矩M摩=0.1M。

机械臂启动所需转过的角度:

φ启=18°=0.314 rad,等速转动角速度ω=2.616s-1。

查取转动惯量公式有:

代入:

3)腕部驱动力的计算

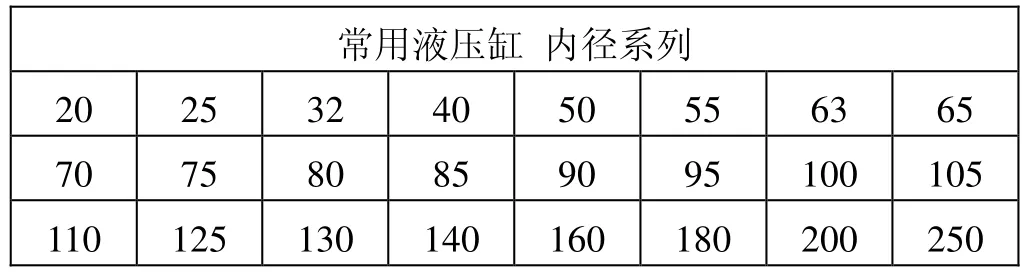

腕部的结构尺寸设定:根据表 1,预选液压缸体内腔直径为Φ110 mm,外径尺寸根据表2查得,预选为Φ121 mm,这个预选值为液压缸壁可行的最小厚度,但需要综合考虑装配结构的情况。最终选定的液压缸外径为D=226 mm;动片宽度b=66 mm,输出轴r=22.5 mm。基本尺寸如图2所示。则回转液压缸工作压力为:

选择8 MPa。

表1 液压缸的内径系列(JB826-66) (mm)

表2 标准液压缸外径(JB1068-67) (mm)

图2 腕部的结构示意图

4)液压缸盖螺钉的计算

缸盖螺钉的结构,如图3所示,t为两颗螺钉之间的距离。间距的大小和液压缸的工作压强有关,见表3。

表3 螺钉间距t与压力P之间的关系

图3 缸盖螺钉间距示意

在这种连接结构中,每个螺钉在其危险截面上所承受的拉力为:

液压缸的工作压强为P=8 MPa,由表3可知,螺钉间距t<80 mm,故选择Z=8个螺钉,

所以,

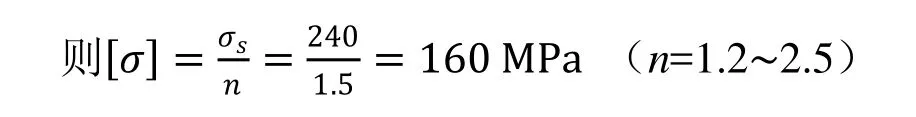

螺钉材料选择Q235,

螺钉的直径:

由计算结果可得,螺钉选择M16的螺钉。

5)动片与输出轴之间的螺钉计算

动片与输出轴之间的连接结构如上图。连接螺钉数量一般选择偶数,并且均布设计。连接螺钉的主要作用,是使动片和输出轴之间实现更紧密的配合。

式中:D为动片的外径;f为摩擦系数,钢件对铜件取f= 0.15。

螺钉的强度条件为:

代入有关数据,得

螺钉材料选择Q235,

螺钉的直径选择d=12 mm。结合装配情况,选择M12的开槽盘头螺钉。

2 系统仿真

根据搬运系统的工作原理,我们对系统中的主要动作,即单套抓取机械手单元的工作流程,编制了程序流程图,如图4所示。

图4 机械手工作程序流程图

本程序的设计是在西门子 STEP7-Micro/WIN V4.0SP3编程软件编写的。下面的程序在STEP7中编译通过,无报错。

本程序在仿真软件S7-200模拟器中成功模拟,如图5为模拟图。

图5 程序仿真图

3 结语

本文利用三套机械手单元,组成了一种可以应用在医院药房环境下的抓取机器人搬运系统。介绍了其工作原理,实现方法,并且对机械手腕部进行了详细的分析计算。本文重在探索一种实现方法,希望能对今后类似工况环境下的机器人搬运系统设计,特别是文中提到的针对不同病人医嘱,改装中、西药定制化配药系统的搭建,提供一些思路。