浅谈丝杠螺纹滚道加工*

2020-06-30海黎琼

郑 奇 李 兵 海黎琼

(陕西汉江机床有限公司 陕西汉中723003)

滚珠丝杠副作为伺服进给驱动系统中的重要执行机构,因其具有高效快速、零间隙高刚度传动、跟随灵敏、不污染环境且对周边环境的适应性强等特点,始终占据直线运动应用领域的绝大部分市场。随着我国工业体系开始向由大到强发展及“中国制造2025”的提出,滚珠丝杠行业迎来了重大的历史机遇,作为螺纹磨床系列及滚珠丝杠副专业生产企业,合同量日益增加,特别在小螺距滚珠丝杠副系列表现尤为突出;如何满足市场需求,缩短周期,成为我们“创新”关键点。

分析小螺距滚珠丝杠的整个加工流程,生产现场主要瓶颈为:螺纹滚道半精加工(该工序为淬火后加工、零件硬度HRC60左右)。传统的加工方法通常采用螺纹磨床进行磨削,该方法具有很强的通用性,但其效率不高,加工中不易实现绿色制造,围绕该问题,采用了在数控车床上进行了硬车削复合加工方法,通过刀具的设计、刀具材料的选用及加工方法的优化,从而实现了对该类零件高效、绿色制造,现将这种方法分享给大家共勉。

1 复合车削方法的介绍

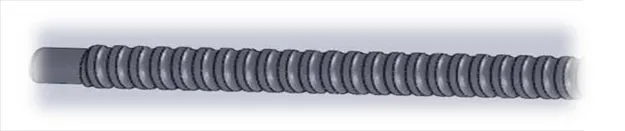

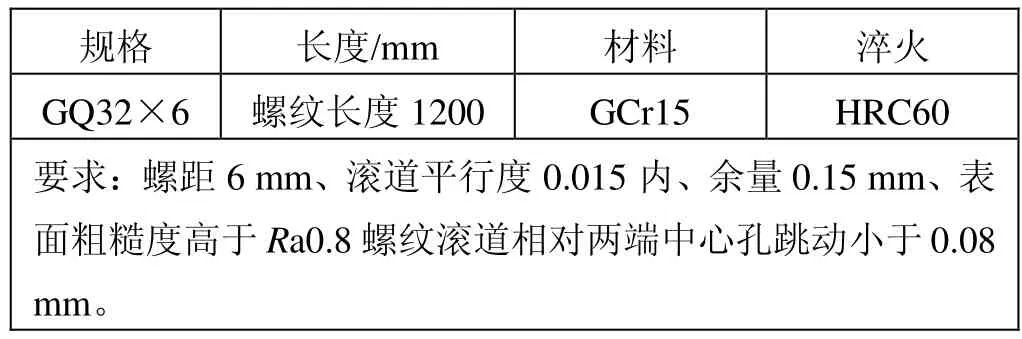

螺纹滚道加工示意图,如图1所示,其结构参数如表1所示。

图1 螺纹滚道零件图

表1 螺纹滚道参数

1.1 零件加工方法的选用

1)传统的加工方法:

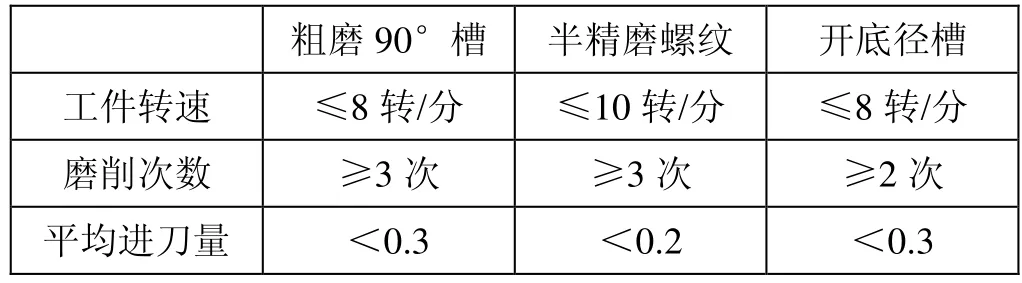

选用S7432×1500螺纹磨床进行磨削。螺纹粗加工工序所涉及的工步有粗开90°槽,半精磨螺纹和底径槽加工,该过程使用的工艺参数为下表2所示。

表2 工艺参数

在砂轮选用必须考虑螺纹工件材料的特性、热处理方法和特征、工件参数及精度质量要求等因素,针对该类零件我们通过磨料、粒度、硬度、结合剂、组织及强度的考虑,最终确定了白刚玉(WA60# J砂轮进行磨削。通过现场对批次20件加工统计,零件质量合格,磨削效果良好,平均每件加工时间为235分钟,需要更换3次修整器,将整个工序完成。

2)利用复合硬车削的加工方法:我们选用CK6140×1500数控车复合加工该工序。利用该方法首先进行以下分析

工艺分析:它属于细长轴类零件,表面硬度达到HRC60,滚道平行度小于0.015mm。如何快速实现本工序的加工,加工工艺安排尤为重要,在此过程中我们通过调整不同切削顺序、切削量、头架转速等相关条件,终摸索出了比较可行的参数并实现硬车90°槽、硬车R圆弧槽、底径开槽及齿顶倒角,工序合并加工。

刀具分析:在此选用了 PCBN刀具进行车削,因 PCBD刀具具有良好的“红硬性”,切削淬火后的高碳钢有很大优势。我们针对本工序四个工步的特点分别设计了相应的刀片及刀柄。设计的基本原则一定要注意“抗震性能”,因为在此切削过程中,每次刀具在切入工件时要承受较大的冲击力,PCBN刀片虽然强度高,但相应韧性较差,所以在此类刀柄都采用了防震刀柄,不但延长了刀具的使用寿命,而且提高了零件切削质量。

1.2 复合车削方法几个关键点

该方法加工小螺距螺纹过程中有几点尤为重要,若选择不当会造成刀具成本的增加、零件质量很难保证甚至会导致零件的报废。

1)切削顺序

整个工序包括4个工步(粗车90°槽、R圆弧、车底径槽、齿顶倒角)。在车削过程中,粗车 90°槽的切削量最大,随着切削深度的增加,刀片所承受的切削力愈大,若不及时调整切屑量极易造成刀具的崩刃,若减少了切削量,加工时间就会增加。在实际车削中发现,单工步到达工艺尺寸非常困难,当时进刀量已经降至0.02 mm,为此利用“交错车削”,效果非常明显,既保证了每次合理的切削量也没有增加车削刀数。例如,依托数控车床自动换刀功能,最终形成了(粗车 90°—车 R圆弧—续车90°—齿顶倒角—续车R圆弧—车底径槽)切削顺序,通过单工步循环渐进,保证每次车刀量稳定在0.08~0.1mm之间,切削效果最好。

2)切削参数

包括每次的进刀量、头架转速、每次换刀是加工的深度、以及四把刀在同一位置对刀点的设置。首先,要找到四把刀具如何对在同一位置的方法,一般情况可以在固定位置利用对刀器在同一点对每把刀进行对刀后输入机床,或者可以做专用工装,让刀具自动定位,这样只需要对一把刀具,其余由机床完成,这种方法对刀具、刀柄尺寸要求较为严格。其次,车削用量和头架转速及螺距之间关系匹配,不同系统,最大速度不同导致其头架转速不一样,机床刚性、刀具的几何参数也直接影响进刀量,例如试验过程中,图1零件在不同厂家生产的设备上切削参数差别很大,A厂机床,头架为670 r/min、平均进刀量为0.15 mm,加工时间43 min。 B厂机床,头架只能在500 r/min,平均进刀量为0.1 mm.,加工时间55 min,因此可以试验调整。

3)跟刀架的使用

选择2点式普通跟刀架,车削过程中工件容易震动,导致车出的螺纹滚道部分,光洁度差、尺寸不稳定、刀具容易崩坏、车削不平稳、丝杠容易弯曲等问题,经现场分析,发现在高速车削过程中,刀具阻力大、跟刀架磨损快(跟刀架与工件外圆滑动摩擦)为主要原因。为此,通过现场验证试验,最终重新选择了具有较好的耐磨性的跟刀架支撑块材料,从而很好的解决了上述问题。

2 结语

该方法具体在使用中,根据被加工零件长度、螺距、直径大小等因数进行探索,只要找到它们之间的匹配关系,很容易达到事半功倍的效果。针对小螺距螺纹滚道复合车削方法,已经推广应用,极大地减轻了生产压力,零件尺寸一致性、质量也得到提升,效率提升了3倍,效果非常明显。