渤海油田低产低效井综合治理技术体系现状及展望*

2020-06-30邓建明

邓建明

(1. 中海石油(中国)有限公司天津分公司 天津 300459; 2. 海洋石油高效开发国家重点实验室 天津 300459)

1967年,我国海上第一口探井“海1井”的钻探拉开了渤海油田勘探开发的序幕,到2004年产量首次突破1 000×104m3。“十一五”以来,渤海油田进入快速发展期,2006年实现年产量超1 500×104m3。2009年,渤海油田产量突破2 000×104m3大关。2010年,渤海油田再上新台阶,实现了油气产量3 000×104m3的历史新跨越,至今已持续稳产近10 a,渤海油田已逐步发展成为我国第二大原油生产基地[1-3]。

历经50余年的勘探开发,渤海部分油田逐渐进入开发中后期,在生产油田采出程度16%,综合含水率高达79%,逐年自然递减率14.7%,面临严峻的增产形势与挑战。近年来,因长期注水开发导致储层水淹的高含水井,以及因储层污染、出砂等工程原因或储层物性差、油藏压力低、低孔低渗等地质油藏原因导致的低产低效井数量逐年攀升[4-6],这些油井的综合治理迫在眉睫。“十三五”以来,通过多专业联合技术攻关,以“短平快”的治理方式,按“一井一策”的原则,开展油水井综合治理工作,形成了以水淹层控水射孔、储层改造技术、出砂井治理技术、井筒治理与恢复等为代表的低效井综合治理技术体系。但受限于渤海地质油藏条件复杂,作业成本和风险高,海洋环境保护日益严格等难题,渤海油田低产低效井综合治理工作仍然面临严峻挑战[7-8]。为了更好地促进渤海油田低产低效井治理技术体系的完善与发展,通过低产低效井原因分析和技术难点总结,系统梳理了治理技术体系现状,并对未来技术发展方向进行了探讨。

1 低产低效原因及治理难点

1.1 低产低效原因分析

渤海油田的低产低效井主要分为3类:一类指日产量低于经济极限日产量的开发井和调整井;二类指日产量高于经济极限日产量,但低于油藏开发或调整方案预期动态产量目标50%的开发井和调整井;三类指长停井,是指连续关停180 d以上且当前依旧关停的油、气、水井[4,9]。

截至2018年底,渤海油田共有低产低效井318井次(图1),其中一类和二类低产低效井168井次、三类低产低效井150井次,分别占总油井数的7.9%和7.1%,累计剩余可采储量近2 000×104m3。分析渤海油田低产低效井产生原因,主要有以下几点[10-11]:

图1 渤海油田低产低效井统计Fig .1 Statistics of low production and low efficiency wells in Bohai oilfield

1) 高含水问题。渤海在生产油田综合含水率为79%,其中以曹妃甸油田为典型代表的高含水油田含水率甚至高达95%以上。由图1可知,高含水油井数量占低效总井数的26.7%,为低产低效井首要成因。研究表明,渤海油田水平井出水规律分为凸型、直线型、S型和凹型4种,其中S型和凹型有4~16个月的低含水采油期,而凸型和直线型投产即见水,不存在无水采油期,这部分井控水压力更大。

2) 因储层污染、出砂等原因导致的低效井。此类低效井储层仍然有能量,井筒完好,占比26.7%,在治理技术方面主要以储层改造和防砂治理为主。

3) 因井筒故障导致的油井低效问题。主要问题是泵故障、套损、油套同压、腐蚀等,占比9.4%。此类低效井在治理时,主要以井筒处理与恢复为目的,恢复油井正常生产。

4) 因油藏原因导致的低效。此类低效井特点为原井眼开发层位因储层物性差、油藏压力低、储层薄等油藏先天不足,占比17.6%。治理以侧钻为主,重复利用原井筒实现邻近层位剩余油挖潜和开发。

5) 其他原因,如平台能力受限、修井设备限制、作业因素等其他原因导致的低效井。

1.2 治理难点分析

通过对低产低效井主要成因分析,结合各低产低效井的地质油藏条件、井型、井别和生产情况,总结渤海油田低效井综合治理面临的技术挑战如下:

1) 地质油藏构造复杂,开发开采难度大。渤海油田属于典型的复杂断块油气藏,具有构造破碎、储层发育差、油水关系复杂、储层非均质性严重、构造复杂等特点,被喻为“一个盘子被摔在地上后又被踩了两脚”,部分油田具有物性差、储层薄等特征[12],沙河街组及潜山等深部地层发育低孔低渗储层[13]。因此,受限于油藏地质先天条件不足的影响,现有治理措施呈现有效期逐渐缩短及措施效果逐渐变差的现象,给老油田稳产带来了很大的压力。

2) 水平井高含水问题突出,找堵水困难。渤海油田具有非均质性强、变异系数大、油水流度差异大、产液剖面、吸水剖面不均衡等特点,边底水极易突进,同时海上油田采油强度较高,油田一般在开发初期即开始注水,由于强采强注,导致主力层位极易水淹[14-15]。目前,水平井找堵水手段有限,难以精准定位出水位置,为后期堵水、控水带来难度。

3) 平台空间受限,大型压裂增产措施难以实施。水力压裂是解决油水井储层污染、物性差和低孔低渗问题,实现增产增注的有效增产技术措施,受限于海上油田环境和平台空间的限制,目前水力压裂在海上油田的应用尚处于先导试验阶段,大规模推广应用难度大[13]。

4) 储层胶结疏松,出砂风险高,防砂治理难度大。渤海油田开发以浅部储层为主,主力层位包括明化镇组、馆陶组、东营组和沙河街组,主要为疏松砂岩储层,储层孔隙发育、物性好、渗透率高、胶结疏松,生产过程中容易出砂[16]。此外,高含水油田生产过程中的出砂机理认识不清,防砂方式选择缺乏依据,缺乏出砂出水动态剖面监测技术,为高含水油田有效防砂带来困难。

5) 由套损、腐蚀、管柱变形等井筒管柱问题导致油套同压问题严重,尤其是注水井环空带压问题一直是困扰渤海注水井治理的难题。注水井环空带压原因复杂,治理措施有限。同时,套损的准确检测与评价困难也为该类低效井的有效治理增加了难度。

2 治理技术体系现状

2.1 综合治理快速决策技术

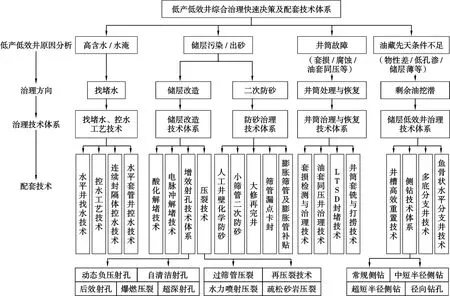

针对低产低效井治理难点与挑战,渤海油田通过“十二五”“十三五”科技攻关和现场实践,形成了一系列增产挖潜技术,特别是综合调整、加密调整作为近年来渤海油田实施最直接、最有效的增产挖潜手段,取得了显著成效。近年来,渤海油田尤为重视低产低效井综合治理工作,多项新技术、新工艺不断应用于现场,如水力喷射压裂工艺、化学防砂技术、多分支井技术、增效射孔技术等,在生产油田综合治理快速决策系统及配套技术体系初见雏形,如图2所示。由图2可以看出,在生产油田低产低效井治理过程中,治理方向的明确是治理技术精准施策的前提,“一井一策”和“短平快”是治理的主要原则,新技术、新工艺的攻关或引进应用是技术储备和丰富治理技术体系的有效途径。目前,渤海油田已将在生产油田综合治理关键技术纳入 “十四五”科技发展规划,进一步丰富和完善综合治理技术体系,加强低产低效井的挖潜治理工作。

图2 渤海油田低产低效井综合治理快速决策技术Fig .2 Fast decision-making technology for comprehensive treatment of low production and low efficiency wells

2.2 低产低效井综合治理工程关键技术体系

2.2.1 高含水储层治理技术

近年来,为解决水平井高含水问题,提高油田采收率,渤海油田一直在不断地进行技术攻关和实践。准确找水是实现有效控堵水的关键和前提。目前渤海油田尝试应用过测试工具+爬行器、连续油管测试、水利输送找水等技术,各项找水技术都有一定适用范围,受成本高和技术成熟度的影响,整体应用井次较少[17]。控水工艺方面,渤海油田先后采用了变密度筛管、中心管、ICD、AICD等工具,整体呈现控水成本高、有效期短、成功率低的特点[14]。

为了解决曹妃甸油田D42H1井高含水和出砂问题,于2018年首次尝试应用了连续封隔体控水技术。从应用效果来看,含水率由措施前95%降低至68%,控水效果明显,但问题是措施后产量递减明显,3个月内从措施后初期150 m3/d液量下降至50 m3/d,控水同时大幅降低了油井产量,综合应用效果欠佳。因此,在裸眼控水效果不理想的情况下,渤海油田逐渐探索套管水平井控水技术,目前已初步形成水淹层控水射孔方式优化技术。2019年在X油田完成了变密度控水射孔技术2口井的现场应用,累计增油8 731.7 m3,含水率5.18%,较预测含水降低74.1%,稳油控水效果显著,该技术目前处于推广应用阶段。

2.2.2 储层改造技术

针对储层污染、注水井堵塞等低产低效井的治理,以沟通或扩大地层原有孔隙和裂缝,提高渗透率为目的的储层改造为主。渤海油田储层改造技术体系主要包括以下几方面:

1) 解堵技术。渤海油田应用的解堵技术主要包括化学解堵和物理解堵两大类[18-19],化学解堵以酸化解堵为主,物理解堵技术主要包括电脉冲解堵、自生热解堵、超声波解堵等。海上油田的酸化解堵主要采用不动管柱酸化工艺,具有工艺简单、费用低、工期短的特点,酸液体系主要以氢氟酸、氟硼酸为主,是目前渤海油田最常用的解堵手段。物理解堵方面,主要是利用电子脉冲装置产生强大的冲击波,超声波的机械振动、空化、热解等作用,解除地层堵塞与污染,从而达到解堵、增产或增注目的。

2) 增效射孔技术。射孔完井在渤海占比达65%以上,是渤海油田最主要的完井方式,对沟通储层、解除污染和油田增产具有重要意义。有效清洁射孔孔道,缓解压实带伤害和扩大射孔波及范围是实现射孔增产的关键途径。经过渤海油田工程技术人员的攻关和创新实践,基于动态负压、高压气体冲刷孔道、高能粒子二次做功、高能气体压裂做功等原理,形成了适用于渤海油田增产射孔的特色技术体系,包括动态负压射孔、自清洁射孔、后效体射孔、爆燃压裂、等孔径射孔、超大孔密大孔径射孔等技术。渤海油田特色增产射孔技术体系可适用于低孔渗、疏松砂岩、易污染、结垢堵塞等多种复杂油藏条件及工况,在渤海低效井治理和新油田提高开发效果方面起到了重要作用,已累计完成100余口井应用,累计增油近60×104m3。

3) 压裂技术。主要包括水力压裂、过筛管压裂、再压裂和水力喷射压裂等技术[13,20]。受海洋环境和平台空间限制,目前水力压裂尚处于先导试验阶段,因此渤海油田压裂技术主要以疏松砂岩压裂充填、再压裂防砂为主。疏松砂岩压裂在渤海已成熟应用,对油田增产起到了重要作用;再压裂防砂技术主要用于解决初次压裂裂缝周围储层堵塞及裂缝闭合的情况,通过二次压裂重新撑开或扩大原有裂缝,达到增产改造的目的。过筛管压裂和水力喷射压裂技术是近两年在渤海逐渐应用和发展起来的新技术,过筛管压裂在渤海完成3井次的应用,增油率达130%,水力喷射压裂完成2口井应用,增油率121%,有效丰富了污染堵塞老井的增产处理措施。

2.2.3 防砂治理技术

针对储层出砂井的治理,渤海油田形成了以小筛管二次防砂完井、人工井壁化学防砂、动管柱大修再完井、筛管漏点卡封、膨胀筛管和膨胀管补贴等技术为代表的防砂治理技术体系。

小筛管二次防砂完井技术主要用于因冲蚀、腐蚀等导致筛管破损井的修复与补救,通过在原防砂管中下入一层小筛管重新防砂,恢复油井正常生产。该技术具有工序简单、工期短和费用低的特点,但二次防砂后缩小了防砂段内通径,适用于大量出砂,急需恢复生产,且不具备切割打捞防砂管柱重新完井或不满足经济性条件的油井。小筛管二次防砂完井技术在国外油田及国内大港、文昌等油田应用较多,2017年至今,小筛管二次防砂技术已在秦皇岛32-6油田成功应用4口井,在φ139.7 mm 3D星孔优质筛管中下入φ73.025 mm小筛管二次防砂,该批次井目前生产状况正常,未见出砂。

化学防砂主要包括人工胶结法和人工井壁法2种:人工胶结法即向井眼周围疏松的地层挤入化学剂,以胶固地层砂,达到防砂目的;人工井壁法是指将按一定比例混合的支撑剂和胶结剂挤入井下出砂部位,在套管外形成具有强度和渗透性的人工壁面,以防止砂粒进入井内而又不影响油井生产的工艺措施,如树脂核桃壳、树脂砂浆、预涂层砾石等人工井壁。化学防砂技术具有井筒内不留机械设备、工艺简单等优点,适用于油井生产期间出砂问题的补救,可以不动筛管进行防砂作业。

近年来,渤海油田在不断地引进化学防砂技术,主要用于解决筛管局部破损后的堵漏和二次防砂。同时,在引进化学防砂技术的同时,结合海上油井跨度大、防砂有效期要求高等特点,通过针对性的技术攻关和研究,形成了适用于海上油田的化学防砂技术,目前已在旅大5-2油田、南堡35-2油田等多口井成功应用,有效解决了井筒出砂问题。

2.2.4 井筒治理与恢复技术

井筒治理与恢复技术主要用于治理因井筒故障导致的油井低产低效问题,如泵故障、套损、油套同压、管柱腐蚀等,技术体系包括套损检测与治理、油套同压井治理、井筒套铣与打捞、水井管材防腐、大通径注水管柱等工艺技术。井筒治理与恢复技术在渤海油田低产低效井治理中的应用如下:

1) 套损检测与治理技术。套损检测是有效治理的关键,为了解决现有套损检测手段存在的精度低、不适用于多层套管检测、应用效果欠佳等难题,基于脉冲回波和挠曲波成像技术研制形成超声兰姆波成像测井仪,利用垂直入射探头记录的套管表面反射波及后续共振波进行套损检测与评价。同时,超声兰姆波成像测井仪还可用于低密度水泥环固井质量评价、环空介质状态判断和水泥返高的确定,可为油田射孔、弃井作业、套管处理等作业方案提供决策依据。目前,套损检测与治理技术已在渤海油田应用22井次,测井解释成果符合率96%,单井时效提升34.5%。在套损治理方面,主要以套损变形治理、套管补贴等技术为主。

2) 油套同压井治理技术。研究表明,注水管柱变形和结垢腐蚀是造成渤海油田注水井油套同压的两大主要原因。目前,在治理手段方面主要从事先预防措施、制度管理创新、事后补救措施等方面入手,具体的技术措施包括:依据注水管柱收缩量分析,加长定位密封单元,防止插入密封完全拔出密封筒;管柱串中加入防上窜工具,如RH或PHL封隔器、水力锚、锚定插入密封,通过机械的方式锚定管柱,减少管柱纵向移动;加入环空二次密封工具,提高环空的密封等级,如双环空封隔器或APS井口保护器等;采用新型密封材料,提高密封模块耐摩擦能力,降低其疲劳失效的可能性;封隔器磨损的井,可以下入膨胀封隔器,修正磨损造成的胶皮损坏;结垢腐蚀井,加入适量盐或弱酸类化学药剂,溶解已经形成的垢类物质。

3) 井筒套铣与打捞技术。近年来,为了满足井下复杂事故处理需求,形成了一整套行之有效的井筒套铣与打捞技术,应用效果显著。绥中油田N8H1井落鱼处理,创造单次套铣560 m的纪录,一次性打捞成功;成功实现碎片化电缆护罩的打捞;完成φ177.8 mm套管内大直径机组打捞作业;小井眼φ73.025 mm 油管单管割刀在2口大修井应用,成功率100%;刀翼式平底磨鞋具备磨铣+切削双重功效,双管井作业中应用提高磨铣效率;井下液压增力装置可通过打压额外提供大于100 t的拉力,对打捞解卡非常有效,已在绥中油田A30大修作业中成功应用,节省打捞工期10 d。

2.2.5 储层低效治理技术

储层低效治理技术对应解决因储层物性差、油藏压力低、储层薄等油藏先天条件不足导致的油井低效问题,主要包括侧钻挖潜技术、多底井技术、井槽高效重置技术等,治理思路为通过侧钻挖潜邻近储层或层位,实现井筒的重复利用和剩余油挖潜目的。

1) 侧钻挖潜技术。渤海油田常用侧钻技术包括常规侧钻、同层侧钻、中短半径侧钻和超短半径侧钻技术。中短半径侧钻技术是在“十三五”期间通过技术攻关形成的成果,形成大斜度高曲率设计条件下开窗、高造斜率钻井和大曲率小井眼防砂完井等关键技术,可实现12~15°/30 m的造斜率,测斜盲区由原来23 m左右缩减至0.6 m。该技术可充分利用老井槽口和井身结构,实现剩余油挖潜,具有低投资、高效益的特点,已推广应用10余口井,丰富了老油田挖潜和低效井治理的手段。同时,如T型井钻完井技术、径向钻孔技术等低成本高效治理技术也处于探索与试验应用阶段。

2) 多底分支井技术。采用老井眼侧钻多分支井技术治理低产低效井,在原井眼保留的基础上进行侧钻,后期可实现新井眼与老井眼的轮采,具有节省槽口、扩大泄油面积、提高单井产量和提高油田采收率等特点。多底分支井技术已在曹妃甸油田完成了首批次3口井的应用,投产初期日产油252 m3,是老井产量的4.7倍,超钻前配产100%。为了进一步丰富低效井挖潜手段,渤海油田正在积极开展鱼骨状水平分支井的研究和应用实践。

3 技术展望

随着渤海油田勘探开发的不断深入,低产低效井成因越来越复杂,呈现出新的特点与挑战,如地下油水关系复杂,压力异常,边部挖潜储层薄、物性差,高渗层高含水;加密井眼轨迹复杂、防碰风险高,原井筒弃置仍以传统的套、磨铣为主,效率亟待提升;地面空间和槽口资源受限,综合治理难度逐步增大,且安全环保风险更高。总体而言,未来低产低效井综合治理技术发展方向主要有以下几个方面。

1) 复杂储层精细开发。针对油水关系复杂,压力异常,边部挖潜储层薄、物性差,高渗层高含水等复杂油藏,通过多专业融合,探索精细开发思路及配套技术体系,解决复杂压力体系下的井控、压力调控、高含水油田控砂控水、低渗储层开发、深井/超深井开发和治理技术难题,满足复杂储层精细开发需求。

2) 井筒再利用及精准轨迹控制。针对上述主要挑战,井槽高效利用、隔水管回收与井槽重入侧钻、井槽设计优化布置、随钻远探测声波防碰和井眼轨迹精准控制等是技术发展的主要方向。同时,进一步发展应用多分支井、径向钻孔、水力喷射压裂等增产技术工艺,高效率利用井筒,节省平台槽口和投资成本。

3) 平台空间资源利用。平台空间狭窄,场地有限是海上油田和陆地油田相比,面临最大的挑战与困难,平台空间资源进一步集约、高效利用是关键。未来,应针对槽口资源循环利用、外挂和内挂槽口、连续油管钻井、小尺寸钻具和设备等技术开展攻关,研究发展小型化钻完井设备和低成本钻井工艺技术,实现平台空间高效利用和低成本经济开发。

4) 数字化油田建设。渤海油田开发数十年以来,拥有海量的现场数据和低效井数据,但目前的低效井治理仍以经验为主,未来需结合大数据挖掘技术,充分利用海量的老井现场数据,摆脱经验判断,实现科学决策,向低产低效井数字化治理转型,加快推进智能油田和数字油田的建设进程。

4 结束语

渤海油田开发至今,部分油田逐渐进入开发中后期,因高含水、储层污染、出砂、井筒故障和油藏先天条件不足等成因导致的低产低效井问题日益突出,制约了渤海油田增产目标的实现。面对低产低效井综合治理难题及挑战,通过不断的科研攻关与创新实践,形成了以高含水储层治理技术、储层改造技术、防砂治理技术、井筒治理与恢复技术和储层低效治理技术为代表的一整套低产低效井综合治理技术体系及快速决策响应系统,很大程度上解决了低产低效井问题。然而,随着渤海油田开发逐步深入,未来将面临更加严峻的挑战,如复杂的油水关系和异常压力体系,边部挖潜储层薄、物性差,高渗层高含水等,低产低效井综合治理难度势必进一步增大,需不断丰富、升级和完善现有治理技术体系。面对未来更严峻的增产压力和形势,应进一步加强低产低效井治理技术攻关,做好新技术引进、研究与应用工作,研发适应复杂低产低效井治理的新技术、新工艺和新工具,实现渤海油田低产低效井的低成本高效开发。