基于PID控制的深水双管系统运行效果分析

2020-06-30周良胜颜筱函周晓红张文欣

周良胜 颜筱函 周晓红 路 宏 张文欣

(中海油研究总院有限责任公司 北京 100028)

深水油气田海底管道的清管、吹扫等操作难度随水深增加而增大,从而使双管回接技术逐渐得到应用[1-2]。然而,受到环境复杂、地势起伏、产量波动等多方面的影响,深水双管系统面临着较高的运行风险,其中较为突出的就是段塞及偏流问题。

目前,国内外学者针对管道段塞问题采用实验和数值模拟相结合的方法,有针对性地开展了规律性研究,提出了合理的控制技术。Pedersen、邱伟伟 等基于干扰或消除段塞流流型、减少立管底部累积液量、降低立管静压损失及增大输送压力等机理,分析得出了多种控制和消除严重段塞流的方法,如节流法、气举法、分离法、改变流型法等[3-4]。Ehinmowo等[5]提出了采用原理类似减振器的吸收容器来缓解严重段塞流引起的立管底部压力剧烈波动。然而在工程应用中,考虑到复杂的环境条件、资金投入、人员配置等问题,常用的段塞控制手段还是回归于传统的节流法、气举法、段塞流捕集器尺寸优化等[6-8]。

此外,目前国内外学者针对双管偏流的研究大多集中在油气水处理工艺系统,主要围绕并联管汇系统展开管路流量分配的机理研究以及管路系统的优化设计等,研究范围仅限于小口径的局部管道结构[9-10],对于长距离输送管道偏流问题则鲜有涉及。

本文以南海流花油田群A油田开发工程项目为目标,采用OLGA 2017.2.0多相流瞬态模拟软件对水下双管系统运行中出现的段塞和偏流工况进行模拟分析,提出了通过PID控制器远程监控和调节双管系统出口阀门开度的方式,验证了PID对双管系统段塞和偏流工况的双重有效控制。相较于传统节流控制法,PID控制原理简单、操作便捷,能够有力地保障深水双管系统的安全性和可靠性。

1 深水双管系统运行工况模拟分析

1.1 目标油田概况

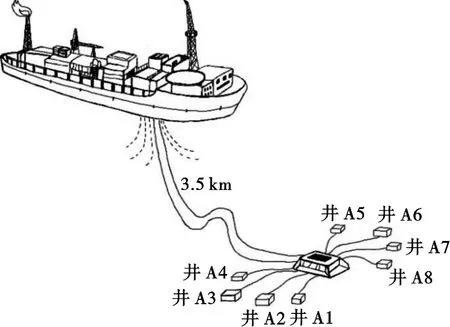

流花油田群A油田位于中国南海海域,油田水深440 m,地势平坦。该油田区8口生产井拟采用水下井口开发模式,所产油、气、水三相流体通过新建的双管系统输送至浮式生产储油卸油装置(FPSO)上进行处理和储存(图1),2条海底管道规格相同,材质为软管,总长3.5 km,内径为266.7 mm,内壁绝对粗糙度为1.066 8 mm,总传热系数为5 W/(m2·℃)。

图1 目标油田深水双管系统示意图Fig .1 Schematic diagram of the deep water double pipeline system in target oilfield

1.2 双管系统运行模型建立

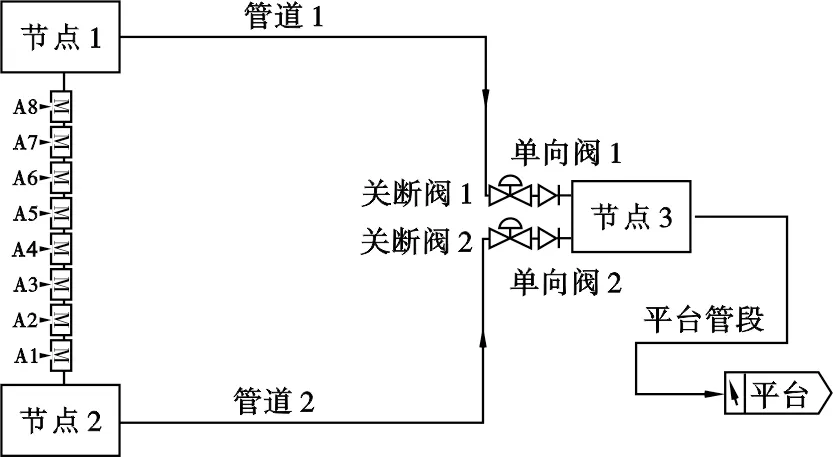

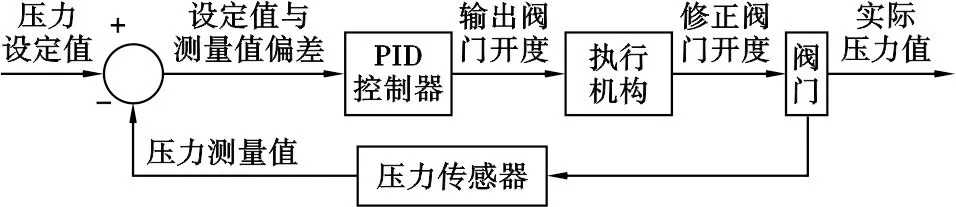

结合目标油田双管系统实际工况,采用OLGA 2017.2.0软件建立了该油田深水双管系统模型(图2,其中A1—A8表示水下井口,下同)进行模拟计算并展开分析。管道输送基础参数见表1。

图2 目标油田深水双管系统模型Fig .2 Model of deep water double pipeline system of target oilfield

表1 目标油田深水双管系统输送流体参数

Table 1 Parameters of transporting fluid in deep water double pipeline system of target oilfield

工况油相流量/(m3·d-1)水相流量/(m3·d-1)气相流量/(Sm3·d-1)气油比/(Sm3·m-3)含水率/%入口温度/℃出口压力/kPa11920487038400207211430002192048705760030721143000

针对模型的建立需要做以下设定:①模型边界条件为起点流量和终点压力;②PID控制器以管道压力作为调节目标;③模型考虑了2条管道运行状态不同所造成的平管段压降差异,尤其针对较长距离的平管段压降相差更大,因此分别对其PID控制器的设定目标值和控制参数进行设置和调整,保证管道系统的可靠性。

1.3 双管系统段塞及偏流分析

考虑到双管输送过程中,流体气油比的增大可能会引起双管系统压力和输量波动,加剧段塞或偏流情况。因此,本文通过改变输送流体气油比,模拟双管系统运行状态,得出双管系统立管底部压力和出口液相流量随时间的变化规律,如图3所示。

图3 目标油田深水双管系统立管底部压力和出口液相流量变化规律Fig .3 Variation of riser bottom pressure and outlet liquid flowrate in deep water double pipeline system of target oilfield

由图3a可知,当气油比=20时,双管系统立管底部压力较为平稳,管道出口液相流量呈现小幅波动,最大起伏为10%;对比图3a、b可知,随着气油比的增大,该系统的段塞程度增强;当气油比=30时,2条管道的立管底部压力及出口液相流量均具有相对较大的周期性波动,最大流量波动幅度达到55.6%,段塞流明显。从图中双管出口的液相流量变化趋势可知,系统始终存在一定程度的偏流情况,且随着气油比增大,偏流程度有所提高。

2 PID对深水双管系统控制效果分析

2.1 管道阀门PID控制基本原理

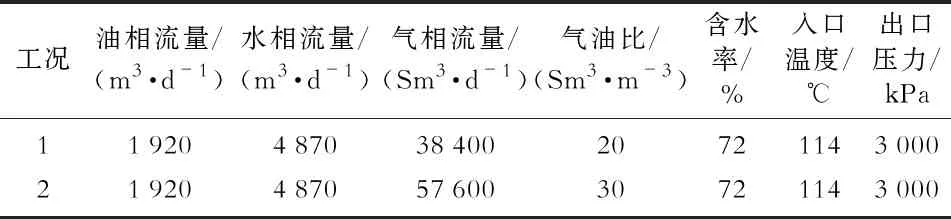

PID控制是一个完整的闭环控制回路,其中包括:检测装置、PID控制器、执行机构以及被控对象[11-12]。首先赋予系统一个调节期望值,将其与通过检测装置得到的测量值进行对比并产生误差,以此对执行机构发出动作信号,由执行机构带动被控对象完成指令操作。下一时刻,检测装置会重新获取新的测量值并进行反馈,推动系统进行循环响应,实现系统反复自我调节和纠错。

管道阀门PID控制系统如图4所示。通过压力传感器检测管道运行压力,与期望压力值进行比较,将压差反馈给执行机构,通过控制阀门开度进行压力调节,使管道运行压力向期望值逼近。

图4 目标油田深水双管系统管道阀门PID控制回路Fig .4 PID control loop of pipeline valves in deep water double pipeline system of target oilfield

2.2 PID对双管系统控制效果分析

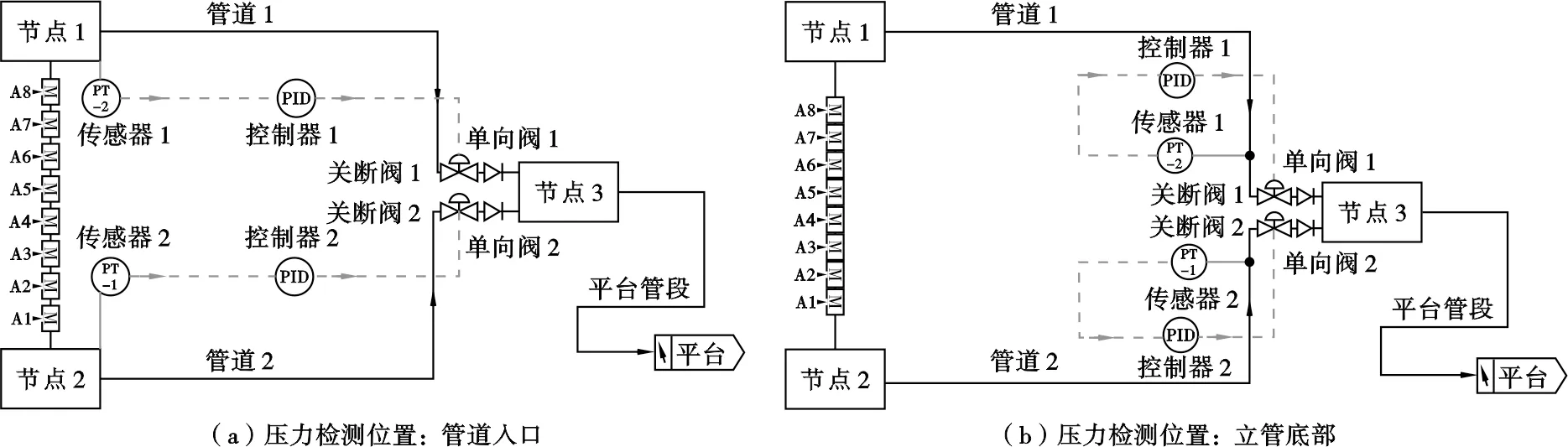

为探究PID输入信号对阀门执行机构的控制效果,以图3b工况2为例,选取了管道入口及立管底部等2处位置安装压力传感器检测装置,建立PID控制系统模型,如图5所示。

采用PI控制完成本次模拟计算,通过实验凑试法对PI参数进行整定,反复模拟计算得出合理的控制器参数,比例系数取0.5,积分常数取1 000。模型调试成功后,选取相同的PI参数对不同检测位置的工况进行控制效果测试,计算结果如图6所示(注:图6中2条管道压力值较为接近处压力曲线重合)。

在图6a中,对比PID控制前、后的计算结果可知,管道系统增加PID调节后,运行压力基本平稳,出口液相流量波动幅度下降了25%,出口段塞情况得到了一定程度的缓解;2条管道的入口压力基本一致但存在较明显的双管偏流,说明管道入口压力不能直接反映偏流状态,因此以管道入口压力作为调节变量,无法从根本上改善偏流情况。

由图6b可以看出,在未采用PID调节的情况下,由于偏流引起的2条管道流量分配不均,2条管道立管底部压力存在差异,从而表明立管底部压力能够反映管道偏流状态。因此,在立管底部设置压力检测装置,将PI调节的期望值设为相同,能够通过阀门作用使2条管道压力向同一目标值靠拢,有利于缓解双管偏流情况,如图中所示,加入PID调节后,双管系统偏流程度降低了40%,偏流控制效果显著。

图5 目标油田深水双管系统PID控制模型Fig .5 PID control model of deep water double pipeline system of target oilfield

在双管输送效率方面,在响应过程中,考虑到管内气、液相间的相互作用,流动情况复杂,管道运行状态在短时间内会出现反复波动;响应结束后,管道运行压力和流量无明显起伏,2条管道压力分别稳定在7 050 kPa和7 000 kPa,出口液相流量分别为3 360 m3/d和4 320 m3/d,段塞和偏流均得到了有效控制;对比原输送工况可知,该控制方法未对双管系统的输送效率产生显著影响。

综上可知,在靠近立管底部设置压力检测装置的PID控制有利于实现对双管系统的稳定运行。这是因为在海底管道的立管底部,多相流输送时液相流体在重力作用下会形成液塞堆积,气相流体积聚压缩,这是形成管道出口段塞流的主要原因。因此,立管底部的压力变化最能直接反映管道出口的段塞情况。同时,2条管道立管底部的压差表明了2条管道不同运动状态的差异累积,可作为偏流的判断依据。

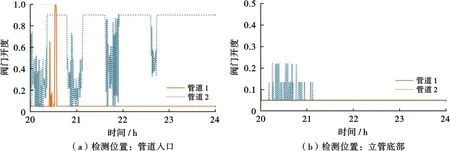

图7展示了在2处检测位置下阀门的动作行程,2条管道的阀门动作行程并不完全一致。当阀门接收到控制器的执行指令,在一段时间内处于系统调节的不稳定状态(图7b),待阀门开度基本维持恒定,说明在该工况下双管系统达到稳定,此时得到一个最优的阀门开度。为保证管道系统平稳运行,建议分别对2条管道进行PID控制器设置以及投产后的校正工作。相比于传统的段塞控制手段,PID控制能够对管道压力变化做出快速响应,准确地根据输入信息做出判断并控制阀门进行合理的操作,使双管系统可靠性显著提高。

图7 目标油田深水双管系统阀门动作行程Fig .7 Valve stroke in deep water double pipeline system of target oilfield

3 结论及建议

1) 提出了对双管系统采用PID控制,对比了以管道入口压力和立管底部压力作为调节变量的工况,得出将立管底部压力作为调节参数更有利于缓解双管系统的段塞和偏流,保障系统运行的安全性和可靠性。目前该方法已通过了可行性评估,将在目标油田后续的具体开发工程方案中采纳。

2) PID的初始设定值需参考管道设计报告书,结合管道投产前的试运行,确定合理的控制参数。管道投产后,现场需加强运行状况监控和分析,必要时需反馈设计人员做好技术支持工作,确保系统的可靠性。

3) PID控制尽管具有操作方便、实时监控、高效等优势,但将其应用在海上油田会引发一些新问题,如增加了工程投资,对水下系统设备的可靠性要求较高,需根据管道投产情况定期调试和修正,对以压力检测为依据的管道故障判断造成干扰等。因此,要充分认识到PID控制技术在海底管道工程应用的利弊,设计中需结合工程实际情况综合考虑PID控制技术的适用性。