200MW 机组切除低压缸进汽供热改造技术分析

2020-06-30刘帅郑立军俞聪高新勇刘国弼赵春风张晓丽曹创徐建鹏

刘帅,郑立军,俞聪,高新勇,刘国弼,赵春风,张晓丽,曹创,徐建鹏

(1.华电电力科学研究院有限公司,杭州 310030;2.沈阳金山能源股份有限公司金山热电分公司,沈阳 110000)

0 引言

近年来,我国以光伏和风电为主的可再生能源机组迅速增长,大力发展可再生能源是我国未来能源战略的重要组成部分。为配合可再生能源机组发电并网以及消除峰谷差日益增大对电网安全的影响,电网对火电机组的调峰次数和品质提出了更高的要求。在供暖季,受系统热力特性的限制,热电厂均采取“以热定电”的模式运行,供热负荷随时间变化缓慢,为保证供热质量,机组调峰能力受限,稳定的供热需求和频繁的调峰需求之间存在矛盾。近几年东北地区非水可再生能源发展迅猛,为了更多地消纳非水可再生能源,电网公司相应出台了一系列鼓励发电企业辅助调峰运行的政策,“十三五”期间,我国将加快电力系统调峰能力建设,大力推进火电灵活性改造工作[1-3]。

切除低压缸进汽供热技术是一项可以有效提高热电联产机组调峰深度的改造技术[4-7]。切除低压缸进汽,缸内流场属于极小流量工况,截至目前,还没有建立能够完善描述此种工况下涡系脱离现象和叶片颤振产生机理及规律的数学计算模型,笔者通过查阅相关文献并结合自身经验,以文献中的试验数据为依据,得出了每台低压缸的合理冷却蒸汽流量区间,以国内某电厂200MW 供热机组切除低压缸改造为示范案例,通过试验的方式验证了热电机组实施切除低压缸改造的可行性。

1 机组概况

某发电公司#2机组为CC150/N220-12.75/0.981/0.245型200MW 超高压蒸汽参数、一次中间再热、单轴、双缸、双排汽、双抽、凝汽供热式汽轮机。机组主要技术规范见表1。

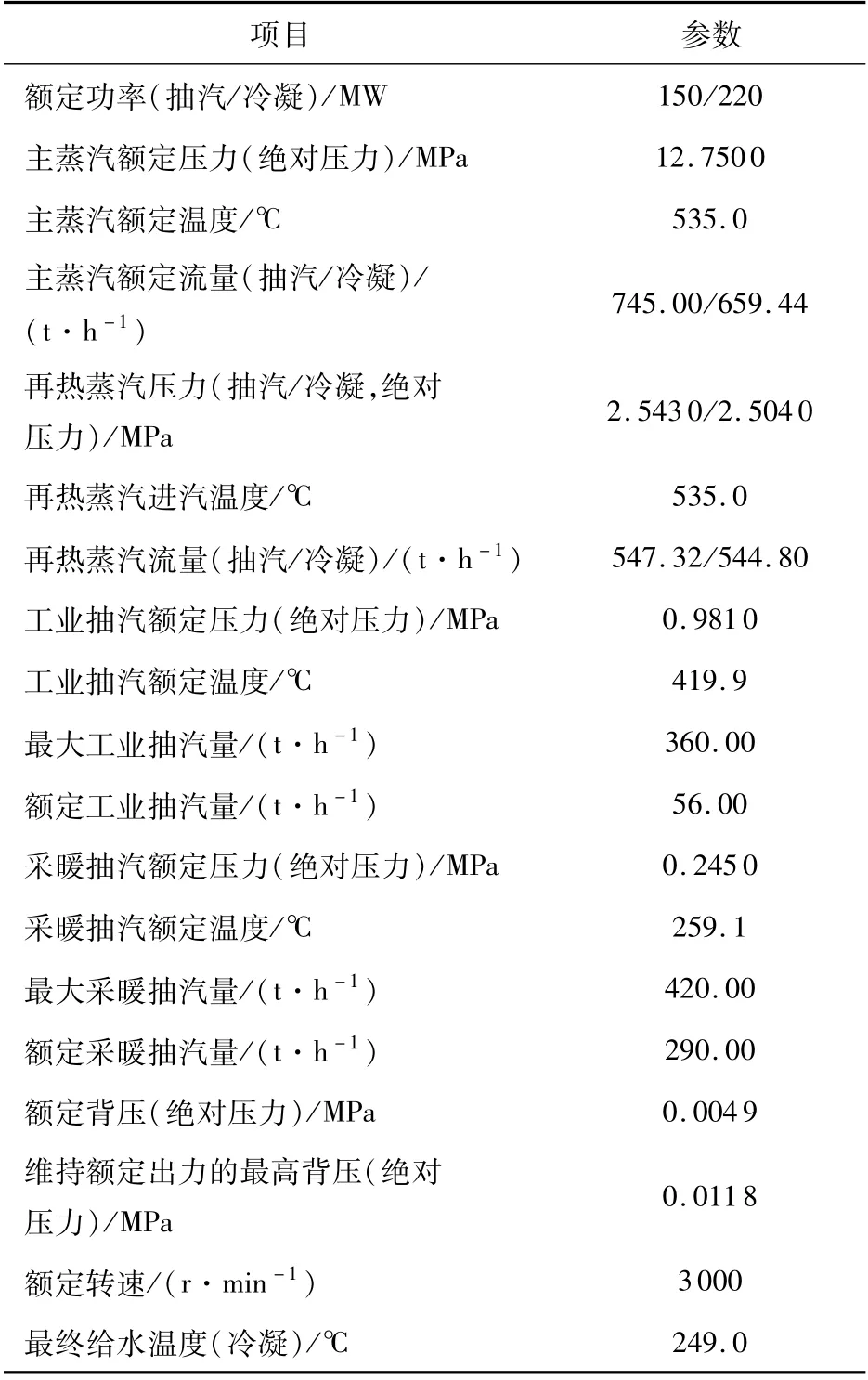

表1 机组主要技术规范Tab.1 Main technical specifications of the unit

2 切除低压缸进汽供热技术分析

切除低压缸进汽供热技术是指在供热期间,通过全密封、零泄漏的供热蝶阀关断作用切除低压缸进汽,使得低压缸转子在高真空条件下“空转”运行,高中压缸高背压供热运行的一种灵活的运行技术。此技术可以在低压转子不脱离、整体轴系始终同频运转的情况下,通过中低压缸连通管上新加装的全密封、零泄漏的液压蝶阀启闭动作,实现机组凝、抽、背(切缸)3种工况的灵活切换。

切除低压缸进汽,低压缸在高真空条件下“空转”运行,理论上如果低压缸内是完全真空,则不会有鼓风超温发热的危害,但完全真空目前无法实现,极少的漏汽在低压缸内流动性较差,同时被高速旋转的叶片搅动并鼓风产热,若不将这些热量带走,将会由于结构热变形不均而导致振动及胀差超限等,因此切缸运行时低压缸必须通入少量的冷却蒸汽,保持一定的流动性以带走鼓风热。低压缸处在一个高真空度、极小流量的运行工况,但低流量工况会带来另外一个问题——低压级叶片的机械性能问题,也就是通常所说的小流量工况下的叶片颤振危害。极小流量工况由于严重的流场畸变,到目前为止还没有准确的数学计算模型,国际上均是通过试验的方法获取叶片动应力;转子表面蒸汽涡系脱离,转子表面换热无法进行数学计算,因此转子受热膨胀量也只能通过试验的方法获得;排汽温度升高,缸后喷水需要长期投运,汽流夹带水滴回流冲刷叶片根部,这种损伤也不能进行准确的理论计算,只能认为会有水蚀加剧的风险。

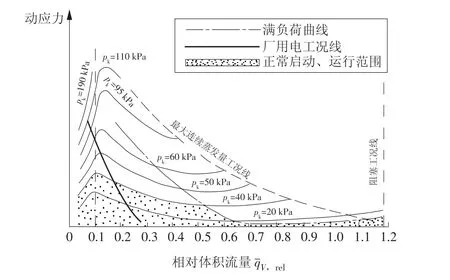

图1 动应力与相对体积流量、背压的关系Fig.1 Relationship between dynam ical stress,volume flow rate and back pressure

虽然这组数据的试验对象与本文分析的对象不同,但末级叶片在这种工况下的动应力变化规律基本相同,因此可以大胆推断:只要低压缸冷却蒸汽流量小于额定排汽流量的3.0%,叶片潜在的颤振危害就不存在了。

切低压缸运行是一个长周期运行工况,笔者认为不能以0.03作为冷却蒸汽相对流量的上限值,出于安全考虑,要远离这条红线。该机组低压缸额定排汽流量为440 t/h,按0.03计,冷却蒸汽流量上限为13.2 t/h,由于实际运行中冷却蒸汽流量难免会有波动,因此要预留足够的裕量。基于以上分析,限制冷却蒸汽流量在额定排汽流量的1.0% ~1.5%之间,则冷却蒸汽流量范围为4.4~6.6 t/h。将这股中压排汽通入低压缸内,若此股蒸汽能够顺利带走缸内的热量,即低压缸内没有出现叶片超温、转子胀差超限的情况,则机组实现切缸运行;若低压缸内依然出现叶片超温或低压胀差超限的情况,则必须对该股冷却蒸汽进行减温减压处理,才可满足切缸长周期运行要求。

3 切除低压缸进汽改造技术方案

为了保证改造工程顺利完成,该机组进行了如下改造[15-16]。

(1)加装末两级温度测点。切低压缸改造后,机组背压供热运行期间低压缸内少量蒸汽依然处于鼓风状态,并且鼓风会前移(不限于末几级长叶片),因此需要对末几级长叶片附近的蒸汽温度进行监测,以确保机组长期安全地背压运行。因此在末级、次末级动叶之后共装设4个温度测点,并引入机组分散控制系统,设定安全范围,参与机组调节控制。

(2)更换中低压缸连通管供热蝶阀。切低压缸改造要求背压运行期间切除低压缸进汽,该机组原始设计有2个中低压缸连通管,且各自装有1个具有一定机械限位的电动调整蝶阀,根据切缸运行要求,即使将此阀门关到最小机械限位处依然有较大泄漏量,因此需要对原中低压缸连通管供热蝶阀进行更换。新更换的阀门本体要求可以达到关到零位、全密封且零泄漏的目的,同时为了防止阀门在全关时出现打不开的危险情况,特要求此阀门采用液压执行机构。

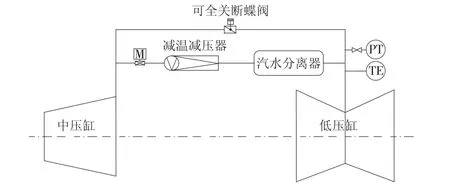

(3)增设冷却蒸汽旁路系统。连通管阀门更换后,虽然实现了全关断、零泄漏的目的,但为了带走缸内的鼓风热,还需要保证极少量冷却蒸汽可通入低压缸内,若直接利用连通管阀门进行调节,则该阀门的阀位肯定很小,此种情况下阀门前后压差大,容易引发振动,给运行带来额外风险;同时,此种方式也无法实现对冷却蒸汽参数进行调节的目的,因此需对连通管蝶阀加装冷却蒸汽旁路系统。设计新加1个冷却蒸汽系统,该系统设计有电动调节阀、减温减压器、汽水分离器、流量监测装置以及相关其他电控仪表等设备[17],改造后原则性热力系统图如图2所示。

图2 供热改造方案原则性热力系统图Fig.2 Princip le thermal system diagram of the heating supp ly retrofit

4 改造后机组供热调峰能力分析

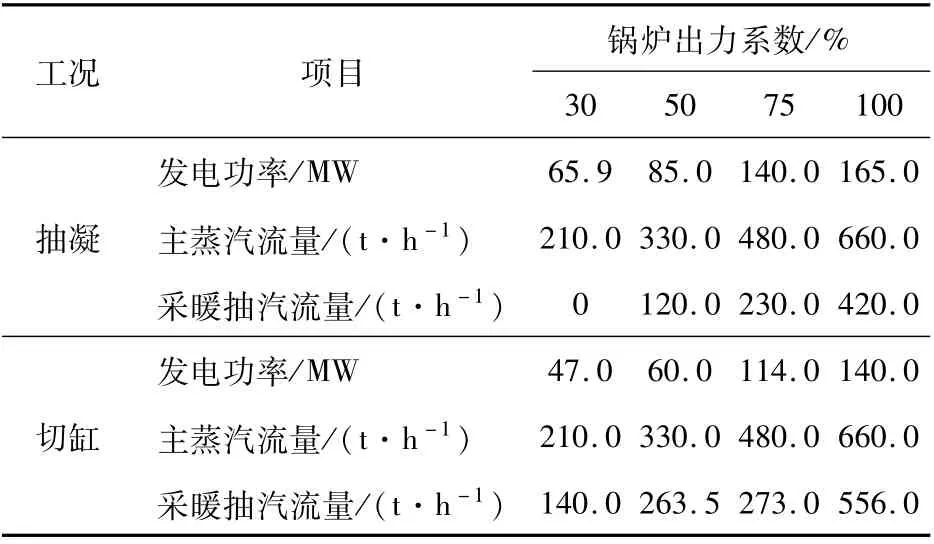

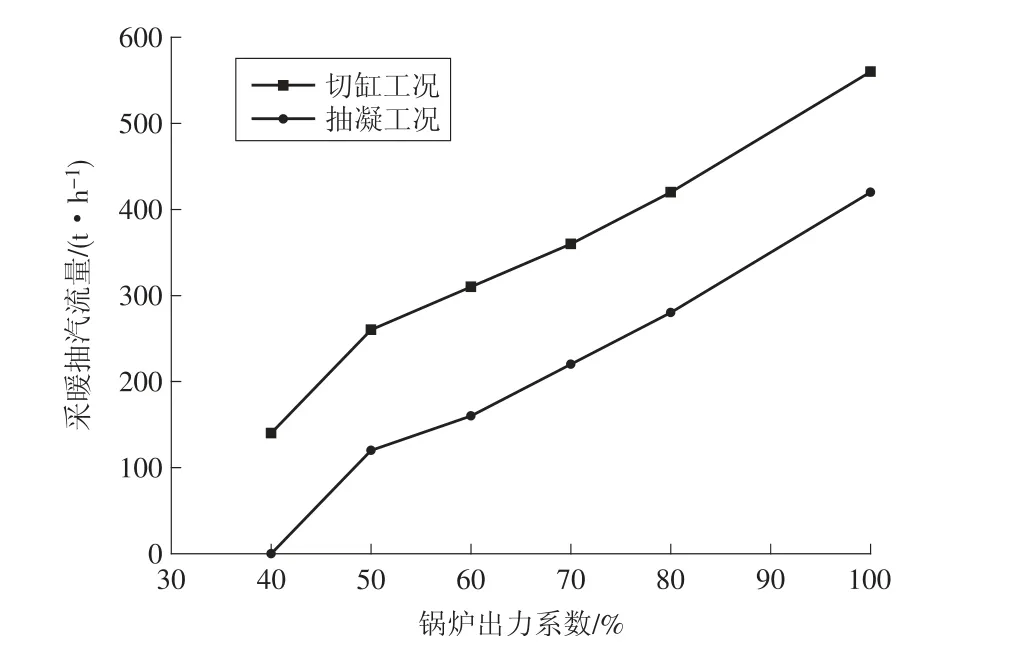

切低压缸改造后,在相同锅炉蒸发量的情况下,机组抽凝和切缸工况的发电抽汽量数据见表2,特性对比如图3所示。可以看出,通过切除低压缸进汽,相比于抽凝运行,可以增加约140 t/h的采暖抽汽,机组发电负荷可下降约25MW。

表2 改造前、后机组不同供热工况下热力特性对比Tab.2 Com parison of the thermal characteristics under different heating-supp ly conditions before and after the retrofit

图3 切缸与抽凝供热特性对比Fig.3 Comparison of the heating characteristics between cylinder cutting and extraction condensing

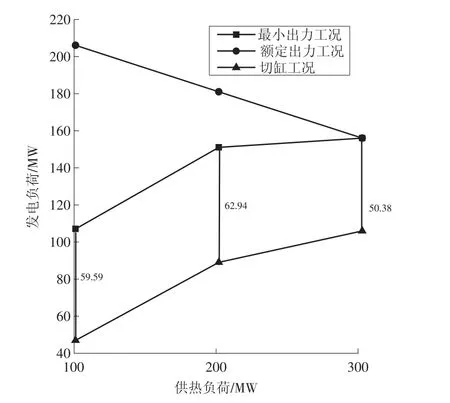

表3和图4为切低压缸改造后机组的调峰能力核算结果,可以看出,相比于改造前,在保证对外供热负荷不变的情况下,机组从抽凝转为切低压缸运行,可使发电功率下降约58MW,大大提高了机组的调峰能力。图5为切缸(背压)运行期间的控制画面,图中DF为中低压缸连通管供热蝶阀,此时的阀位为0%,发电负荷为49MW,低于机组额定功率的30%,符合电网的辅助调峰政策,通过切除低压缸进汽,在满足供热、调峰的同时,减少了凝汽冷源损失。

5 试验验证

切除低压缸进汽,低压缸内流场严重畸变,颤振、鼓风超温以及水蚀等均难以定量计算,因此更重要的环节是在在运机组上进行试验验证。该机组于2017年9月进行了相关改造,并于2017年11月采暖季开始进行试验投运,机组稳定运行后从2017年11月11日开始连续切缸运行至2018年3月31日采暖季结束,2018年6月进行了第1次开缸检查。2018年11月开始转为灵活性切缸运行直至2019年3月31日采暖季结束,灵活性切缸共计60次,累计时长约500 h,2019年6月进行了第2次开缸检查。

图4 改造前、后机组调峰能力对比Fig.4 Comparison of the peak regulating capacity of the unit before and after the retrofit

5.1 鼓风发热试验验证

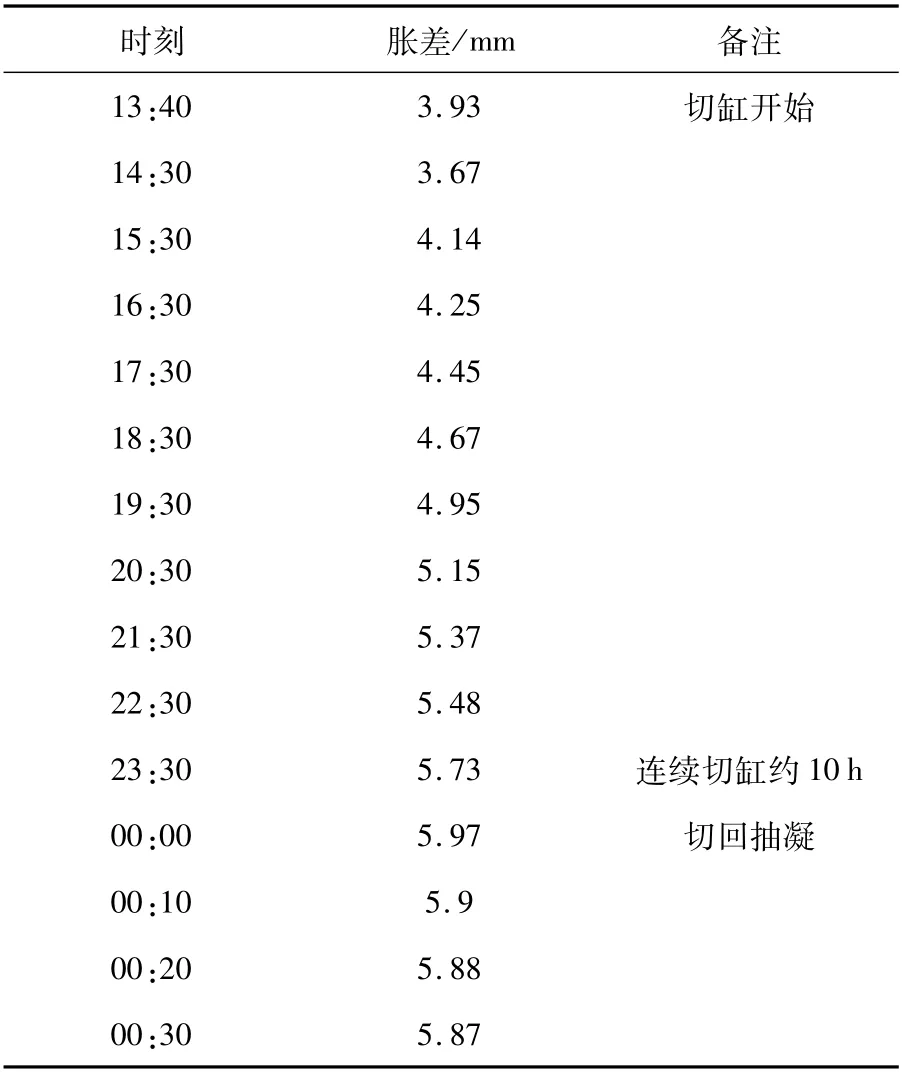

2017年11月7日进行了第1次切除低压缸进汽试验,这次试验不投减温水,直接将小股中压排汽作为冷却蒸汽通入低压缸,当完全关断中低压缸连通管蝶阀、调整小旁路流量至5 t/h左右之后,机组在当天13:40正式进入切缸运行状态,此时机组的低压胀差为3.93mm,起初的1个小时胀差先是减小到3.67mm,之后开始慢慢上涨。分析认为,切除低压缸进汽后,转子、汽缸表面高温蒸汽大幅减少,转子出现了短暂的冷却收缩现象,之后与周围不连续的蒸汽摩擦发热慢慢膨胀。到第2天00:00,胀差涨到5.97mm(低压胀差报警值为5.50mm,跳机值为6.00mm),此时已经切缸10 h,现场观察胀差依然有上涨的趋势,为安全起见切回到抽凝状态,大流量蒸汽进入低压缸,转子受到冷却,胀差增长止步,开始回落。加装的温度测点测量值显示:整个试验过程中叶顶的温度始终处于安全范围内,应该没有出现过热导致的相关损伤。表4为当时的胀差变化记录。

图5 背压运行画面Fig.5 Interface of back-pressure operation

表4 切缸试验过程中胀差变化Tab.4 Differential expansions during the low-pressure cylinder cutting test

2017-11-10 T 09:00进行第2次切缸试验,这次试验投入减温水,将冷却蒸汽温度调整至165℃后进入低压缸,刚开始时低压胀差为4.0mm,连续运行24 h后,第2天早上低压胀差稳定在了4.9mm,随后维持此状态连续切缸运行至采暖季结束。

2次试验结果证实:如果直接将中压排汽作为冷却蒸汽会导致低压胀差超限,必须对该股蒸汽进行减温处理才可保证机组长周期安全切缸运行。

5.2 水蚀损伤试验验证

该机组于2008年12月投产,2017年9月进行了切除低压缸进汽的相关改造,切缸前机组已经投运了10年。

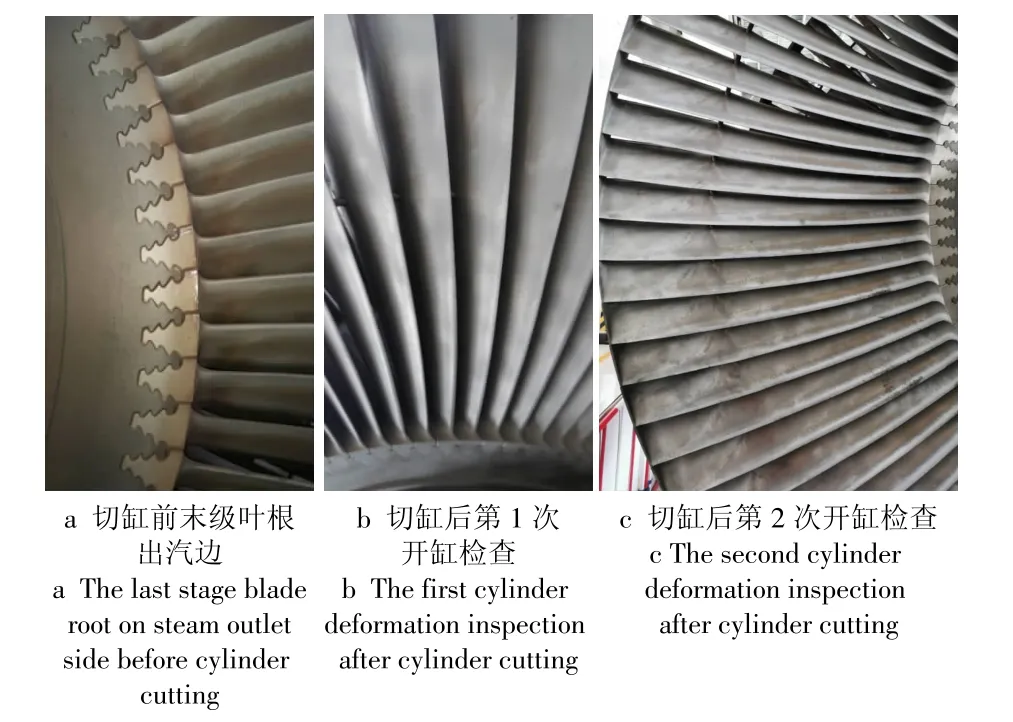

图6为切缸前、后末级叶片出汽边根部状态。图6a为切缸前的叶片出汽边叶根,已经有了一定的水蚀损伤;图6b为2018年6月第1次开缸检查时末级叶片出汽边根部的状态,图6c为2019年6月第2次开缸检查时末级叶片出汽边根部的状态,经过连续2年的切缸运行,叶片出汽边根部损伤并没有明显加深,说明切缸后的水蚀变化非常缓慢。

图6 末级动叶出汽边叶根水蚀Fig.6 Water erosion of the last-stage blade root on steam outlet side

由5.1章节知,冷却蒸汽是进行了喷水减温后引入低压缸的,为了验证旁路系统的工作性能,开缸后对低压首级叶片进汽边也进行了详细排查。

图7a为第1次刚开缸时的状态,可以看出叶片有部分铁锈;图7b为第1次开缸检查喷砂后的叶片状态,作者现场观察并亲自用手触摸,发现首级叶片几乎没有损伤;图7c为第2次开缸检查时首级叶片的状态。2次开缸检查证实,首级叶片没有因为喷水减温而出现水蚀损伤,充分论证了加装的冷却蒸汽系统工作性能非常可靠。

图7 切缸后低压首级叶片水蚀Fig.7 Water erosion of the first-stage low-pressure blade after cylinder cutting

5.3 叶片颤振试验验证

该机组于2016年5月进行过大修,运行1年后于2017年9月开缸进行试验前状态记录。开缸发现动叶拉筋共3处原修复好的焊口裂开,现场焊接修复后,于2017年采暖季进行切除低压缸进汽试验,连续切缸运行1个采暖季后,2018年6月进行了第1次开缸检查,发现仅有1处原修复好的拉筋焊口裂开,如图8所示。

图8 拉筋断开位置Fig.8 Breaking site of the lacing w ire

为进一步检查叶片内部损伤,对其进行着色探伤检查,叶片没有裂纹等损伤。通过拉筋损伤可以看出,切除低压缸进汽后,叶片动应力是小于常规运行动应力的。

2019年6月进行了第2次开缸检查,发现低压转子有3处断裂,但均为以前旧的断裂位置,现场技术分析认为,拉筋多处断裂与切缸运行关系不大,是抽凝运行造成的,因此没有对转子叶片进行喷砂和着色探伤,仅对拉筋断裂处进行焊接修复后就合缸恢复运行了。

疲劳寿命预估是学科内的难题,尤其对于已经服役多年的机组,其剩余寿命很难评估,但从该机组开缸后叶片颤振所反映出的情况看,将冷却蒸汽流量控制在其额定排汽流量的1.0% ~1.5%,叶片的颤振危害就可以有效规避。

6 结论

(1)切除低压缸进汽,将低压缸冷却蒸汽流量控制在其额定排汽流量的1.0%~1.5%,可以有效规避叶片颤振危害;必须对冷却蒸汽进行减温处理才可避免叶片超温、胀差超限,保证长周期安全切缸运行;缸后喷水长期投运,叶片出汽边水蚀变化非常缓慢。

(2)切除低压缸进汽,在相同锅炉蒸发量的情况下,可增加采暖抽汽量约140 t/h,机组发电负荷可下降约25MW。

(3)切除低压缸进汽,在保证相同供热能力的情况下,可降低机组发电负荷约58MW,大大提高了机组深度调峰的能力,在满足供热、调峰的同时,减少了凝汽冷凝损失。