智能化、数字化、网络化供热系统的构建与实施

2020-06-30杨瑞

杨瑞

(华电国际电力股份有限公司邹县发电厂,山东 邹城 273500)

0 引言

热源、一级网、换热站、二级网如何协调一致并达到最佳的经济运行模式,是当前网源一体火电厂需要重点面对的课题。目前,国内供热企业还没有完整及完善的系统进行借鉴;寻求高效、协调的供热管控系统是实现安全、经济、稳定供热的前提,构建智能化、数字化、网络化供热系统成为必然。

立足2014年自主实施的《二级热网智能控制技术应用研究》项目[1],实践证明智能控制等技术的节能效益非常显著,且具有投资收益比高的特点,为后续智能热网改造拉开了序幕,热网智能控制技术完全可以做到全覆盖,节能效果超过10%是可行的。

华电国际电力股份有限公司邹县发电厂具有一定的控制系统硬件基础,首站、一级网、二级网均属于热力公司管控,具备供热网源一体化的调控基础;该厂供热一级管网总长度已超过100 km,热力站达200余座,供热面积已超1000万m2。庞大的管网带来供热延迟较大、管网的水力与热力平衡难以调控、人工调整难以实现用户按需供热等难题,室外温度的不断变化导致用热量的精准调控难上加难。

1 供热系统平台

结合管网实际,通过热负荷预测、一网参数选择、水力平衡分析、换热站动态调控、室温监控、能耗分析、管网优化等子系统的构建与实施,完成大量数据的分析与提炼,确保智能化、数字化、网络化的实现。

1.1 管网热负荷预测系统

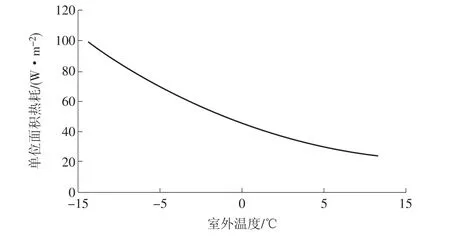

由于各热力站的用热面积、建筑物结构、地理位置等不同,造成其单位面积耗热量(W/m2)存在差异。热负荷需求随室外温度的变化而变化,需要根据室外温度的变化及时地调整供热量,保持管网热负荷的整体平衡,使其刚好满足用户的室内温度需求,实现最优供热、单位热耗最低。

利用积累的原始运行数据,拟合出热耗曲线,如图1所示。

图1 单位面积热耗曲线Fig.1 Heat loss curve per unit area

根据热耗曲线,通过人工输入或网络读取预报的室外温度,同时结合测量数据和历史数据可以预测未来几天热网负荷及变化趋势。由于供热系统的大惯性,负荷的预测需要综合考虑前几天的室外温度及供热情况,采用时间序列法来确定。在此基础上再确定热源的供热参数:流量、压力和供回水温度等。

基于经济运行考虑,热源的调节以分阶段性调节为主。根据当天的负荷预测确定合适的供水温度,做到厂网统一协调控制。为了避免出现水力、热力失调,流量控制不易低于设计流量的60%。

1.2 应急热源-蓄热罐系统

为弥补供热机组低负荷时供热能力的不足,需建立应急热源-蓄热罐系统,作为备用热源来满足热负荷的需求。供热机组高负荷时,利用蓄热罐系统常压下存储98℃热水,待机组供热能力不足时输出热量,增加供热系统的灵活性,兼具大型补水罐功能,提高整个供热系统的安全可靠性,同时减少汽轮机的冷端损失,提高电厂的经济性[2]。

2005年北京市热力集团在左家庄供热厂内建设了中国第1个区域供热蓄热罐项目;蓄热罐技术在芬兰,瑞典,丹麦,韩国等地得到了广泛的应用,是北欧地区热电联供机组的标准配置[3-5]。

1.3 一级网参数及水力平衡计算

一级网参数选取及水力平衡技术分析系统的目标:在设计或运行工况下,所有的末端换热站均能够获得所需的流量,且满足最不利环路所需的压差;参照计算的水压图(热网主管水头线)可以全面反映热网和热用户的压力工况,指导各换热站的自动调节,从而保证冷热均匀,避免因水力失衡所导致的管网大流量、小温差、高能耗、冷热不均等问题。

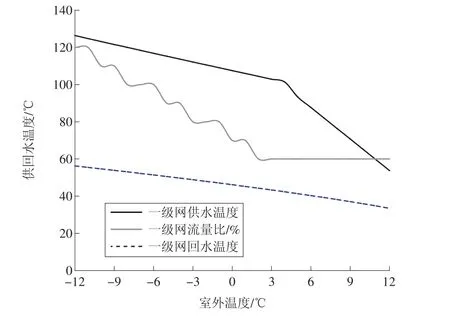

依据管网实际状态,结合管网设计参数,计算出一级网的流量和供热温度曲线[6],如图2所示。

图2 一级网供热温度曲线及流量曲线Fig.2 Heat-supp ly tem perature and flow curve in the first-stage network

参照此曲线并结合热负荷曲线即可确定管网在特定温度下的供热参数。

1.4 换热站动态调控系统

换热站与二级管网最节能、最优运行方式为质量同调模式,运行成本也最低;换热站的二级网动态调控系统是实现质量同调的核心。实施步骤如下:首先确定质量同调模式的二级网供热曲线;其次确定最小流量下的二级网的管网水力调平,并满足换热站主动变流量运行方式;最后进行各工况下的平衡微调。

1.4.1 一、二级网供热曲线的协调

二级网的供热曲线是保证一级网与二级网热量能够协调一致,确保各换热站的动态平衡的基础。

依据管网实际状态,结合管网设计参数,计算出二级网供热温度曲线,如图3所示。

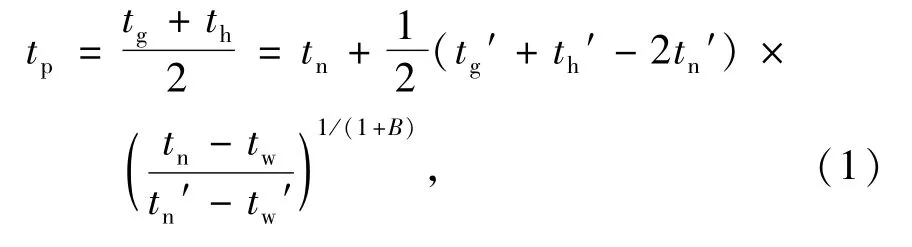

1.4.2 换热站动态调控模型

换热站在给定的供水温度曲线运行时,因建筑存在一定的热滞后性,采用供水和回水温度的平均值tp作为调控模型式中:tn为室内温度;tw为室外温度;tg′为设计状态下二次网供水温度;th′为设计状态下二次网回水温度;tn′为室内设计温度;tw′为供暖室外计算温度;tg为二次网供水温度;th为二次网回水温度;B为散热器的散热系数,准确数值可依据管网实际运行数据进一步修正,初值可参选0.25[7](公式中所涉及温度的单位均为℃)。

同样的供水温度条件下,用户回水温度升高,对应室内温度升高;运行人员采用供水、回水温度平均值评判,可避免热量过调。

图3 二级网供热曲线Fig.3 Second-stage network heat-supply curve

1.4.3 用户或楼宇动态调控

热用户是最终的能量消耗终端,这就要求用户的能量消耗与供热量保持线性同步。为达到此目的,需要确保各用热分支能够适应换热站主动变流量工作方式。因此,各终端用户采用智能动态控制系统最佳,可通过智能手机远控和互联网远控等实现用热的可靠、智能、高效管理[8]。

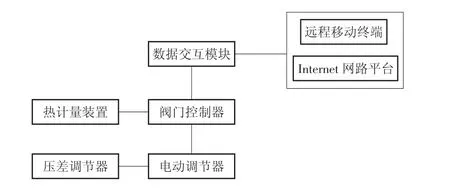

如图4所示,用户智能动态控制系统包含:智能动态控制模块包括数据交互模块、无线通信模块、压差调节器、阀门智能控制器、电动调节阀门及电源模块。阀门智能控制器通过与普通的电动执行器结合,通过无线数据传输实现普通电动阀的远程监测与控制,可以根据预设的控制参数实现对阀门的智能控制;同时,阀门智能控制器可采集到现场热量表信号,并通过无线远传模块将采集到的数据通过楼宇集中接入无线路由上传至监控中心,有利于实现热量分配的协调[9]。

实施:采用室外温度修正后的回水温度来控制热用户供热流量的方法,该方法可以实现根据室外温度实时调整供热流量,保证有效用热、经济用热;同时能够满足温度曲线、时间段分时曲线等供热方式,曲线控制方式灵活、方便、高效。2014年实施以来每年平均可以实现效益203万元。

图4 户用智能动态控制系统Fig.4 Intelligent dynam ic control system for users

不具备智能动态控制系统模块的系统,可采用人工方式进行管网的静态、动态平衡,此方式需人工反复调整且工作量较大,对分支或用户较少的管网比较适用;或采用网路上安装动态阻力调节阀(可实现动态平衡和阻力特性锁定功能)固定各分支或用户管网特性曲线,来满足换热站的主动变流量运行模式的要求。

1.5 室温监控系统

热用户的室内温度满足要求是供热系统的最终目标。室温监控系统通过无线室内温度采集模块来实现;同时作为用户智能控制系统的监测元件,将采集到的数据通过无线模块传输到智能控制系统,实现闭环控制;对不具备智能动态控制系统模块的系统,室温数据可作为供热曲线的修正与校准依据。

1.6 能耗分析评价系统

通过综合分析各供热环节的能耗指标,可以实时呈现热、电、水等各种能耗,对比业内先进指标,及时发现用能浪费或用能异常情况,判断换热站的运行参数是否匹配、用户的室内温度是否达标等,从而实现能源利用的精细化管理。

1.7 管网优化专家指导系统

热力企业需要利用管网优化专家系统进行热网调整、能耗指标优化等工作,同时能够指导运行、检修人员做好设备与系统状态的优化与监控、设备的及时维修,实现能耗的最优化运行,最大限度地降低企业成本。此专家系统的建设分步实施:首先建立一级网、换热站、二级网系统的数据平台;其次建立设备与热力系统的计算模型;再次建立设备故障类型专家库;最后建立公司级的专业系统平台。

2 系统实施后效果

通过上述系统的构建与实施,从负荷预测到热量的各个传输环节,再到能耗的综合评价分析,已初步建立起了网源一体电厂的智能化、数字化、网络化供热系统;经第三方的性能试验评价,仅二级热网智能化的实施就取得了综合节能14.65%的良好效益[10],各系统应用前景广阔,同时也为同类企业提供了重要的技术参考。

3 后续需进一步优化的工作

3.1 既有换热站的传热特性及室温控制优化

利用现有的室温监测系统,完善典型用户室内温度的采集,综合换热站供、回水温度、用户供回水温度、室外温度等数据,依据公式(1)优化散热系数,做到室内温度与室外温度协调一致,实现供热最优化。

3.2 在线室温监测系统测点的优化调整

根据小区的建筑特点,选取具有代表性的热用户,用户的房间面积≥30m2时设置2个测点且测点距离地面或楼面700~1800mm,保证测点具有代表性[11];并通过设置合适的时间间隔(≤2 h,误差仅为7.6%)保证数据精度并降低历史数据的存储空间[12];做到用户的室温能够合理、及时、准确地反映,是在线室温监测系统测点优化与调整的重点。

3.3 太阳热辐射量的优化计算及调整

太阳能辐射热量受到区域、障碍物、建筑的保温效果、窗墙比等因素的影响,为能够获得较为准确的辐射热量,需经大量的现场试验来获取,针对不同的小区及建筑类型分别进行优化与调整;尤其需重点关注:房屋的南向窗墙比较大的,太阳辐射热量较大且对全天的热贡献率也较高[13],节能效果也更显著。

4 结束语

网源一体电厂的智能化、数字化、网络化供热系统,对网源一体供热电厂的在线管理提供了准确的数据支持和技术支撑,确保了供热的安全性、科学性、经济性,为实现企业效益的最大化提供了有效的技术管控手段。