体心立方Fe中〈100〉 位错环对微裂纹扩展影响的分子动力学研究*

2020-06-30梁晋洁高宁李玉红

梁晋洁 高宁 李玉红

1) (兰州大学核科学与技术学院, 兰州 730000)2) (中国科学院近代物理研究所, 兰州 730000)3) (山东大学前沿交叉科学青岛研究院, 青岛 266237)(2020 年2 月29日收到; 2020 年3 月31日收到修改稿)

在辐照环境下, 载能粒子与材料相互作用导致材料中原子移位, 造成辐照损伤. 其中, 由辐照形成的过饱和自间隙原子团簇形成的间隙型位错环, 是体心立方Fe为基的材料中常见的辐照缺陷之一, 其与材料中其他缺陷之间相互作用, 是导致辐照硬化、脆化、肿胀及蠕变等辐照损伤的原因之一. 除此相互作用外, 在材料表面或内部沿晶界、沉积相、惰性气体形成的气泡所导致的微裂纹, 是诱发辐照促进应力腐蚀开裂的重要原因. 因此, 理解辐照条件下间隙型位错环与微裂纹之间的相互作用, 是理解辐照促进应力腐蚀开裂微观机制的重要一步. 在本研究中, 利用分子动力学方法, 模拟了原子尺度微裂纹与间隙型位错环之间的相互作用, 研究了位错环与微裂纹之间的距离、相对位置及位错环尺寸对二者相互作用的影响, 揭示了位错环对微裂纹是否沿滑移面扩展的影响, 发现当二者的相互作用起主导作用时(如在临界水平或垂直距离之内), 形成的以〈100〉 为 主或高密度的1/2 〈111〉 位错网络可以抑制微裂纹沿滑移面的扩展. 当位错环尺寸发生变化时, 只有当位错环位错核与微裂纹尖端相互作用时, 才能抑制微裂纹沿滑移面的扩展. 这些结果为进一步理解辐照应力开裂提供了新的参考.

1 引 言

在聚变或裂变堆辐照环境下, 载能粒子与服役材料中的晶格原子相互作用过程中存在能量传递过程. 当二者之间传递的能量超过材料原子的离位阈能时, 将导致材料中原子移位一定的距离形成自间隙缺陷, 并在原来晶格点阵位置形成空位缺陷.在实际辐照过程中(如裂变和聚变反应堆中), 大量的载能粒子与材料相互作用, 产生足够多的空位和间隙原子等点缺陷, 空位和间隙原子之间发生湮灭反应后, 剩余的空位和间隙原子的浓度也远超过给定温度下的平衡态缺陷浓度, 因此会形成过饱和的间隙原子和空位缺陷. 除了湮灭反应, 这些间隙原子与间隙原子之间及空位与空位之间也会同时发生团簇反应, 形成间隙原子团簇和空位团簇, 随着团簇在辐照过程中尺寸的增加, 逐渐形成间隙型位错环和空洞诱发材料辐照损伤, 如辐照硬化、脆化、肿胀、蠕变及疲劳等[1-9], 影响材料的服役性能. 在目前反应堆结构材料中, 以体心立方(bcc结构)Fe为基的合金已经被广泛应用或者作为重要的候选材料. 这些合金经过长时间服役后形成的间隙型位错环主要有1/2 〈111〉 和 〈100〉 两 种[10], 其中1/2 〈111〉位错环具有较低的迁移势垒, 当其尺寸在纳米量级时具有高扩散性; 而 〈100〉 位错环具有较高的迁移势垒, 其迁移过程需要较长的时间, 因此, 在一定时间内可以把 〈100〉 位错环看作固定的二维缺陷,这种类似沉积相的性质使得 〈100〉 位错环能够对其他缺陷的运动起到一定的钉扎阻止作用, 例如对位错线的钉扎作用, 也可能对辐照诱发的微裂纹产生作用, 如果微裂纹开裂过程中与 〈100〉 位错环相互作用, 其扩展过程可能会受到影响, 因此需要做相应的研究.

除上述情形外, 位错环与微裂纹相互作用也与辐照促进应力腐蚀开裂相关[11-13], 在裂纹开裂过程中, 在外部应力作用下裂纹及腐蚀介质会与辐照缺陷(如间隙型位错环)相互作用, 因此, 对这些过程的理解同样需要首先理解微裂纹与位错环或其他缺陷的相互作用过程.

在材料内部, 由氦泡诱发的微裂纹的形成及扩展是造成材料氦脆的主要机制之一[6-9], 在外应力作用下微裂纹在扩展过程中也可能与位错环相互作用, 因此, 需要研究应力作用下材料内部微裂纹扩展与位错环相互作用的相关机制. 人们对材料中微裂纹或位错环单独存在时的演化、微裂纹与简单缺陷的相互作用及对材料的影响做了大量的研究[14-25], 但是, 对应力作用下的微裂纹扩展与间隙型位错环相互作用的机制, 到目前还未见详细的报道, 基于上述二者相互作用的重要性, 本研究工作通过构建外应力作用下微裂纹扩展及间隙型位错环的原子尺度模型, 采用分子动力学方法, 研究Fe中 〈100〉 位错环与微裂纹扩展的相互作用过程,对其物理机理进行详细研究, 并对辐照损伤的影响做 相应的讨论.

2 模型与方法

本项工作主要研究在bcc结构Fe中低温条件下常见的 〈100〉 间隙型位错环与微裂纹扩展的相互作用过程. 首先对 〈100〉 间隙型位错环与微裂纹的相互作用过程开展研究. 为了计算分析方便, 计算胞的三个方向分别设定为X [100], Y [010]及Z[001], 长度分别约为17.1, 11.4和11.4 nm, 每个计算基胞中含有192100个原子, 根据位错环大小不同总原子数会有相应的变化. 通过构建位错环与外应力作用下的裂纹, 形成本项工作的计算模型, 其示意图如图1所示. 在此模型中,〈100〉 间隙型位错环伯格斯矢量方向沿X轴, 由于bcc结构中沿〈100〉 方向的原子层堆垛顺序为AB, 根据伯格斯矢量的大小和位错环半径, 可以沿X方向添加一圆形的AB原子面, 并通过原子面平均位移的方式对构建的位错环结构进行松弛, 使其能够满足之后的分子静力学和分子动力学弛豫. 通过构建此原子模型, 可以使 〈100〉 位错环平面(平行于YOZ面)与微裂纹开裂方向(沿着X方向)相互垂直, 在二者相互作用过程中, 既可以保证二者之间充分作用也能摒弃其他因素的影响; 同时考虑到微裂纹形成时基本都在纳米尺度, 因此, 选择X方向长度约为20 nm, 而Y和Z方向长度的选择可以保证位错环及微裂纹与其镜像之间没有相互作用. 其中描述微裂纹的参数主要包括微裂纹尖端的位置和微裂纹开裂大小, 在本工作中, 裂纹尖端位置(p)位于XOZ平面上, 上下对称, 裂纹开裂大小由裂纹对应的斜率(k)描述; 〈100〉 位错环伯格斯矢量沿X方向, 其中心位置或者沿X平移, 或者沿Y平移, 因此, 通过改变位错环与裂纹尖端的位置, 可以研究位错环与裂纹尖端之间X方向水平距离(d )、相对位置即Y方向垂直距离(l ) 对位错环与裂纹尖端相互作用的影响. 在模拟中, 位错环尺寸(R)也是影响因素之一. 在本研究中, 这些参数范围如下:R 取值为1.5, 2.0和3.0 nm; 位错环与裂纹尖端的水平距离d取值为1.5—7.5 nm(每隔0.5 nm取一个值, 共13个值); 相对位置l的取值为1.5 nm;初始斜率 k设定为0.15. 另外, 为了确保裂纹能够在给定的外力下开裂, 我们事先进行了相应的试算, 得到适合本项工作在X面上下两个面每个原子上施加的力. 需要注意的是, 本工作不侧重外力大小对相互作用的影响, 所有的计算都采用了相同的外力大小, 以避免外力大小对相互作用的影响.这些参数的选取主要基于确保二者之间在原子尺度及分子动力学时间尺度内能够发生反应, 并且能够研究不同参数范围对二者相互作用的影响, 得到的结果可以为实际情况下二者相互作用的理解提供参考. 在模拟过程中, Fe-Fe之间的相互作用由Ackland-2004[26]势函数描述, 此势函数能够准确地反映不同点缺陷之间、不同晶体结构之间的能量差、系统的弹性常数以及位错性质, 并且此类型的势函数也已经被应用到微裂纹和间隙型位错环的研究中. 同时通过更换随机数种子对模拟结果进行了重复计算, 得到了相同的结果, 为了检验势函数的影响, 我们也测试了Mendelev势函数[27], 得到类似的结果. 计算首先采用共轭梯度弛豫, 之后利用分子动力学(MD)弛豫的方法进行, 其中MD过程中温度设定为300 K, 时间步长为1 fs,总弛豫时间为124—136 ps. 针对材料内部形成的微裂纹, 模拟中考虑了周期性边界条件, 整个计算利用LAMMPS[28]完成, 其中温度控制采用速度调整方法, 采用Verlet方法对运动方程积分, 得到的结果利用Ovito[29]完成原子尺度结果分析.

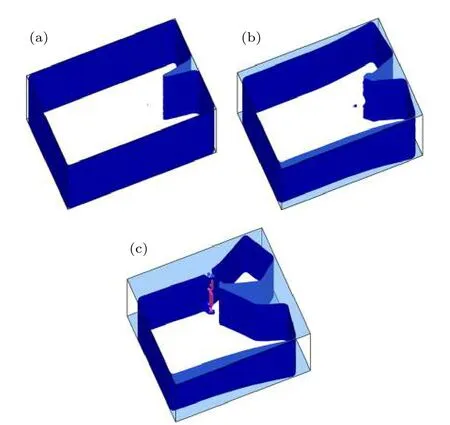

图 1 位错环与微裂纹扩展相互作用模型示意图 (a)无位错环时的微裂纹自由扩展; (b)存在不同位置的位错环时与裂纹扩展相互作用的模型Fig. 1. Schematic of interaction between the interstitial dislocation loop and expansion of micro-crack: (a) The model of micro-crack expansion without the effect of dislocation loop; (b) the model after including the effect of interstitial dislocation loop located at different positions.

3 结果与讨论

通过分析位错环与裂纹尖端的距离、二者之间的相对位置以及位错环半径的大小对微裂纹扩展的影响, 揭示辐照条件下, 材料在位错环形成后裂纹扩展的机制变化及对力学性能的影响. 需要注意的是, 本工作固定了施加到微裂纹上的剪切应力的大小和方向, 以减少变量影响而集中研究位错环性质对微裂纹扩展的影响.

3.1 自由微裂纹的扩展

将材料在非辐照条件下服役时微裂纹的扩展定义为自由微裂纹的扩展, 通过对比此种微裂纹的扩展, 研究辐照形成的间隙型位错环对相同微裂纹扩展的影响.

计算模型如图1(a)所示, 根据第2节的方法,得到了自由微裂纹的扩展过程及结果. 研究发现,当自由微裂纹在外应力下开始扩展, 初始状态如图2(a)所示, 裂纹的尖端在外力作用下逐渐变得凹凸不平, 随着裂纹进一步扩展, 裂纹尖端开始沿着系统的滑移面开始向上或向下扩展, 从而使得微裂纹的对称面从XOZ面变为滑移面(如图2(b));随着扩展在滑移面上进行, 裂纹尖端沿其伯格斯矢量方向在裂纹扩展的滑移面上运动, 使得裂纹很容易扩展到材料表面, 造成材料的断裂, 最终结果如图2(c)所示. 对上述过程采用变换随机数种子的多次模拟统计得到相同的结果, 证明自由微裂纹的扩展与相应的滑移面紧密相关, 从而造成了裂纹从原来的对称面改变方向变为沿滑移面扩展. 当裂纹尖端有缺陷时, 如本项工作中的间隙型位错环与微裂纹的相互作用, 可能会影响微裂纹的扩展是否会沿着滑移面, 这些结果在3.2—3.4节中阐述.

图 2 外应力作用下自由微裂纹扩展的过程 (a)-(c) 1.0,40.0 和122.4 ps时的形貌Fig. 2. Expansion of free micro-crack under the effect of external stress: (a)-(c) Results at time of 1.0, 40.0, and 122.4 ps, respectively.

3.2 位错环与裂纹尖端距离的影响

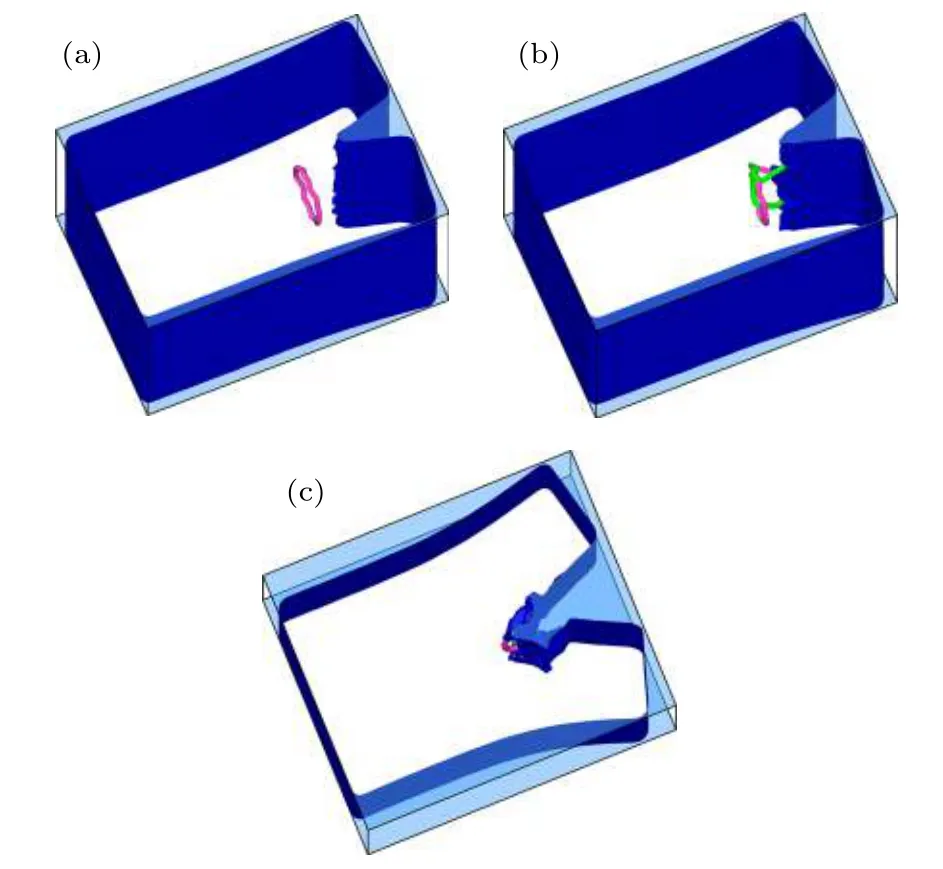

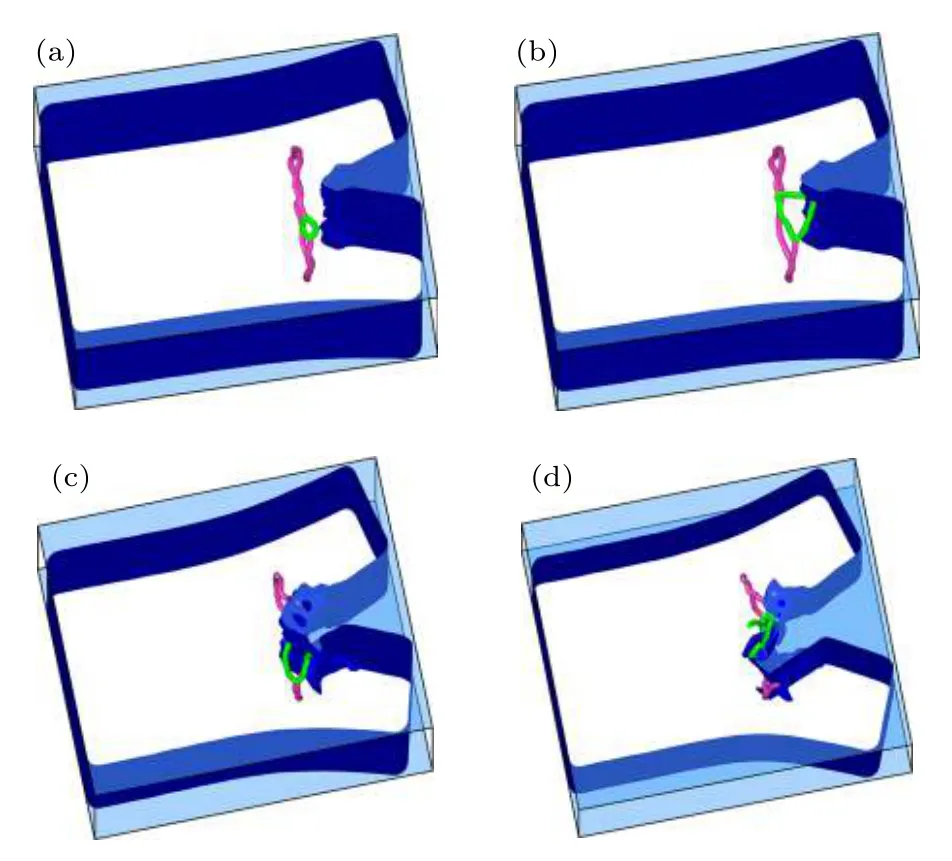

当材料中存在辐照形成的间隙型位错环后, 模型如图1(b)所示. 首先研究间隙型位错环位于计算胞的中心时微裂纹的扩展情况. 由于微裂纹的对称平面均是位于XOZ平面上, 因此, 微裂纹与位错环均是以XOZ为对称面. 当R = 1.5 nm, d =1.5 nm时, 随着模拟的进行, 裂纹在应力作用下裂口逐渐变大, 导致裂纹尖端处变得凹凸不平(如图3(a)所示). 对此过程研究表明, 在微裂纹的初始扩展过程中, 尖端没有形成新的位错线片段, 主要原因可能在于本项工作中, 主要研究微裂纹形核结束后的扩展阶段, 而没有包含形核阶段, 因此,在裂纹扩展的初始阶段, 没有新的位错线片段的形成. 由于位错环为 〈100〉 间隙型位错环, 在给定的温度和模拟时间内, 其状态基本保持不变没有发生位错环的位移. 在应力作用下, 随着时间的延长, 微裂纹尖端逐渐沿着—X方向扩展, 当时间达到17.7 ps时, 位错环与裂纹尖端发生接触反应, 生成〈100〉 和 1/2 〈111〉 共存的位错网络. 如果没有间隙型位错环, 如3.1节的自由微裂纹扩展, 不会形成〈100〉 和 1/2 〈111〉 共存的位错网络. 这些位错网络的形成, 位错密度的升高, 使得 〈100〉 位错环与形成的位错网络反应加速, 最后导致 〈100〉 位错环完全被吸收, 与裂纹尖端形成包含 〈100〉 和 1/2 〈111〉 片段的位错网络, 如图3(b)所示, 图中红色线段为〈100〉 片 段, 长度为5.79 nm, 绿色线段为1/2 〈111〉片段, 长度为8.34 nm. 同时, 正是位错环与裂纹尖端形成位错网络导致裂纹尖端的扩展速度变慢, 主要原因是形成的位错网络对裂纹尖端扩展的钉扎作用, 抑制了微裂纹的快速扩展, 使得材料表现出更好的抗裂纹扩展的性能, 意味着需要更大的外应力才能使裂纹进一步扩展. 随着反应在外应力下的进行, 裂纹尖端在越过位错网络施加的势垒后, 再次不断向内扩展, 同时, 尖端形貌发生严重形变,但 是 〈100〉 位 错 片 段 和1/2 〈111〉 共 存 的 位 错 片 段仍然存在, 如图3(c)所示,〈100〉 片段为5.99 nm,1/2 〈111〉 片段为3.18 nm, 裂纹尖端依然处于较中心位置, 而没有像自由微裂纹扩展一样, 发生沿着滑移面的裂纹开裂.

以上分析发现, 位错环与微裂纹尖端发生反应形成位错网络, 会在一定程度上抑制微裂纹的扩展. 因此, 可以通过增加微裂纹和位错环之间的距离, 来研究二者的反应及对微裂纹扩展的影响.当d由1.5增加到2.0及2.5 nm时, 模拟同样揭示出类似的反应的过程, 当d = 3.0 nm时, 模拟发现随着裂纹的开裂, 在位错环与裂纹尖端发生接触反应之前, 裂纹尖端已经开始沿滑移面开裂 (如图4(a));发生接触 之 后 尖端形成了 〈100〉 和 1/2 〈111〉 片段,随着反应的进行,〈100〉 片段逐渐减少, 整个位错网络转化为以1/2 〈111〉 位错线段为主, 如图4(b), 其中 〈100〉 线 段 长 度 为0.59 nm, 1/2 〈111〉 线 段 长 度为11.08 nm. 以1/2 〈111〉 片段为主的位错网络会导致在滑移面上容易发生滑移, 当密度比较低时难以形成钉扎结构, 裂纹尖端在应力场下不断向侧上方沿滑移面方向开裂, 随着位错网络不断反应, 形成一段两端终结于裂纹尖端侧表面、长度为14.42 nm的1/2 〈111〉 位错线段(如图4(c)), 未能抑制裂纹尖端进一步沿滑移面开裂, 造成材料断裂. 可以得出当位错环与裂纹尖端反应形成的位错网络中 〈100〉 片段减少时, 位错网络对裂纹尖端开裂的抑制作用减弱, 因此, 可以推断出 〈100〉 位错片段及密度高的1/2 〈111〉 位错片段在抑制裂纹尖端扩展中可能起到主要作用.

图互 作3 用 d过 =程 1,. 5( an)m-, (Rc )=分 1别.5 为nm 1,5 位, 2错0和环与120微 p裂s时纹的扩形展貌的相 (a) 反应初始阶段在微裂纹尖端形成凹凸不平; (b)二者反应形成位错网络阶段; (c) 裂纹尖端被位错网络钉扎并保持在XOZ平面Fig. 3. Interaction between interstitial dislocation loop with radius R = 1.5 nm and micro-crack with distance to loop d =1.5 nm. (a) to (c) are results at time of 15, 20, and 120 ps:(a) The initial stage with the formation of rugged crack tip;(b) the state with the formation of dislocation network after the interaction between loop and crack; (c) the final state with crack tip pinned by dislocation network located on XOZ plane.

图互 作4 用 d过 =程 3,. 0( an)m-, R(c )=分 1别.5 为nm 4, 6位, 7错5环和与12微2.6裂 p纹s时扩的展形的貌相(a)微裂纹在滑移面上开始扩展的初始阶段; (b)形成以1/2 〈111〉 为主的位错网络阶段; (c)微裂纹沿滑移面扩展导致材料断裂的阶段Fig. 4. Interaction between interstitial dislocation loop with radius R = 1.5 nm and micro-crack with distance d =3.0 nm to loop. (a) to (c) are results at time of 46, 75, and 122.6 ps: (a) The stage at the beginning of crack on slip plane by changing the expansion direction; (b) the state with the formation of dislocation network and 1/2 〈111〉segments dominate the network; (c) the final state with crack expansion on slip plane, resulting in the fracture of material.

当d从3.5增加到5.0 nm时, 位错环与裂纹尖端或者形成 〈100〉 和 1/2 〈111〉 共存的位错片段抑制微裂纹的扩展, 或形成以低密度的1/2 〈111〉 为主的位错网络, 对微裂纹开裂的抑制作用减弱; 而当d ≥ 5.5 nm后, 二者形成的均是以低密度的1/2 〈111〉 为主的位错网络, 导致微裂纹沿着滑移面扩展而不是保持在XOZ面上. 多次的计算统计得到了类似的结果, 因此得出位错环与裂纹尖端之间的距离影响了二者之间的反应, 当d < 3.0 nm或d > 5.0 nm时, 位错环对微裂纹的抑制或增强或减弱, 但是这种影响在一定范围内(3.0—5.0 nm)并不是完全呈线性关系的, 还需要取决于二者在外应力下反应形成的位错网络的性质及位错网络的密度值是否能够钉扎裂纹的开裂.

3.3 位错环与裂纹尖端相对位置的影响

除了上述的理想情形外, 位错环与微裂纹的相对位置更多可能存在的情形是二者对称面并不重合, 由于这种不重合, 位错环的位错核与微裂纹的反应也会处在非对称条件下, 二者的相互作用可能会与对称面重合的情形不同. 根据3.1节和3.2节的计算结果, 得出位错环与裂纹尖端的反应不同会导致不同的位错网络形成, 最终影响裂纹尖端的扩展性质. 因此, 本节研究位错环与微裂纹尖端相对位置对微裂纹扩展的影响.

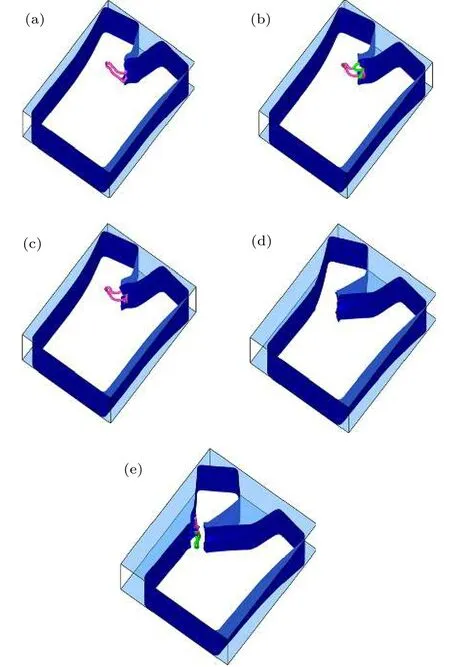

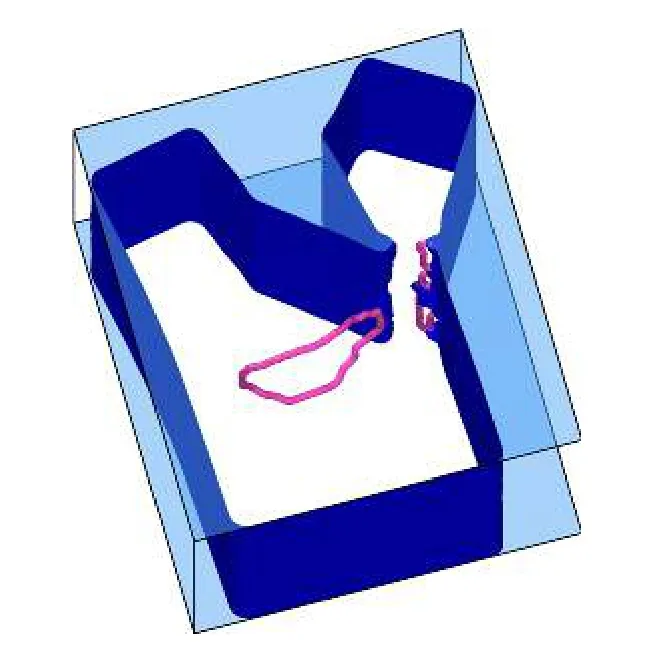

当R = 1.5 nm, d = 1.5 nm, l = 1.5 nm时,模型如图1(b)所示, 根据第2节中的模拟方法, 得到如下结果. 裂纹在外应力作用下开口逐渐变大,裂纹尖端周围变得凹凸不平, 分析结果同样表明没有新的位错线片段形成, 原因如3.2节所述. 随着模拟时间的延长, 裂纹尖端沿—X方向扩展, 当模拟时间达到36.8 ps时, 位错环与裂纹尖端发生接触反应, 逐渐由两端终结于裂纹尖端的 〈100〉 位错线段演变为1/2 〈111〉 和 〈100〉 共存的位错网络, 随着裂纹尖端的扩展位错网络又演化为只包含 〈100〉 的位错片段, 在95 ps时被尖端完全吸收, 同时, 裂纹尖端继续向侧上方更深处扩展, 最终与自由微裂纹扩展结果类似, 反应过程如图5所示. 当d = 2.0,2.5 nm直到d = 4.0 nm时, 总能得到类似的过程.当d增大到4.5 nm之后, 由于微裂纹尖端与位错环距离较远, 微裂纹在外应力作用下的扩展首先是沿着滑移面进行, 而没有与位错环反应, 因此, 整个演化过程与自由微裂纹的扩展类似.

对以上过程和结果分析表明, 当位错环与微裂纹相对位置发生改变后, 二者的相互反应或导致反应形成的位错网络被裂纹扩展所吸收, 没有起到相应的钉扎作用, 并且由于反应的非对称性, 导致微裂纹的扩展最终沿着某一滑移面进行, 造成材料中微裂纹的扩展, 使材料服役性能降低; 或二者距离较远导致反应减弱, 最终使得微裂纹的扩展类似于自由微裂纹扩展的情形. 因此, 位错环是否对微裂纹扩展产生影响, 二者之间的相对位置也是一个影响参量.

3.4 位错环半径对微裂纹扩展的影响

除了位错环与微裂纹之间的距离及相对位置等影响因素外, 本工作还模拟研究了位错环尺寸对微裂纹开裂的影响. 根据上面的研究, 如果二者之间的距离比较远, 位错环对微裂纹的扩展影响很小, 微裂纹的扩展同自由微裂纹扩展情形类似, 因此,本节主要研究二者具有相同的XOZ对称面, 也就是位错环位于计算胞的中心, 并且d在3.0 nm内的情形, 以确保能够通过二者之间的反应揭示位错环尺寸对微裂纹扩展的影响.

图纹 扩5 展 d的 =相 1互.5 作nm用, 过R 程= 1.5( an)m-, (l e=) 分1.5别 n为m,3 位6.8错, 4环8.与6, 微50裂.5,95.0和122.6 ps时的形貌Fig. 5. Interaction between dislocation loop and micro-crack with d = 1.5 nm, R = 1.5 nm, and l = 1.5 nm: (a) to (e) are results at time of 36.8, 48.6, 50.5, 95.0, and 122.6 ps, respectively.

当d = 1.5 nm, R = 2.0 nm时, 与3.2节所述类似, 裂纹在应力作用下开口逐渐增大, 裂纹尖端周围变得凹凸不平, 与R = 1.5 nm情形相比, 位错环尺寸的增加使得位错环与裂纹尖端发生接触反应的开始时间更早(约10 ps), 主要原因是位错环尺寸的增加使得其位错核周围应力场增强, 导致与微裂纹反应更早发生. 二者反应后同样形成1/2〈111〉 和 〈100〉 共存的位错网络, 随着反应的进行,位错网络钉扎在裂纹尖端, 阻隔了尖端向更深处扩展. 当R = 3.0 nm时, 大尺寸的位错环在微裂纹应力场下, 首先发生演化形成1/2 〈111〉 和 〈100〉 组成的闭合环, 而之后微裂纹在应力场下扩展然后与形成的1/2 〈111〉 和 〈100〉 组成的闭合环相互发生反应, 形成1/2 〈111〉 和 〈100〉 共存的位错网络, 随后的演化过程与之前类似, 均形成1/2 〈111〉 和 〈100〉 位错网络钉扎裂纹尖端的扩展, 同时保持裂纹尖端在XOZ平面上扩展而不是沿其他滑移面扩展, 当扩展进一步增加时, 裂纹会逐渐沿滑移面开裂, 其相互作用过程如图6所示.

图互作 6 用 过d =程 1.5( an)m-, (Rd )=分 3别.0 为nm 2,9 位, 3错2, 环80 与和微1 2裂3 纹ps扩时展的的形相貌Fig. 6. Interaction between dislocation loop and micro-crack with d = 1.5 nm and R = 3.0 nm: (a) to (d) are results at time of 29, 32, 80, and 123 ps.

当d = 2.0 nm时, R 由1.5逐渐增加到3.0 nm时, 位错环在与微裂纹相互作用之前, 同样先演化为由两小段1/2 〈111〉 和 〈100〉 组成的闭合环,然后再与微裂纹尖端相互作用, 微裂纹尖端被位错网络钉扎且处于XOZ平面上, 同样, 随着扩展的进行裂纹还会沿滑移面扩展. 需要注意的是, 随着位错环尺寸的增加, 最终形成的钉扎位错网络也越来越复杂, 形成多个1/2 〈111〉 和 〈100〉 共存的位错网络, 抑制微裂纹的扩展. 当d ≥ 5.5 nm后, 即使R增加到3.0 nm, 此时微裂纹未与位错环发生接触反应而是沿着滑移面扩展, 如图7所示, 主要原因是当二者之间的距离增加到一定值后, 二者之间的反应减弱, 导致位错环对微裂纹的影响可以忽略, 因此, 微裂纹的扩展与自由微裂纹类似.

图 7 d =5.5 nm, R = 3.0 nm, 计算122.5 ps后的相互作用结果Fig. 7. Results of interaction between dislocation loop and micro-crack with d = 5.5 nm, R = 3.0 nm after 122.5 ps.

4 结 论

利用分子动力学方法, 本项工作在原子尺度模拟了微裂纹与辐照形成的间隙型 〈100〉 位错环之间的相互作用, 研究了不同影响参数, 如位错环与微裂纹尖端的水平距离, 二者之间的相对位置以及位错环尺寸等, 对二者之间的相互作用的影响, 并与没有位错环影响下的自由微裂纹的扩展相比较, 揭示出只有当位错环与微裂纹尖端的相互作用起主导作用时, 通过形成的 〈100〉 和 1/2 〈111〉 位错网络抑制微裂纹沿滑移面的扩展, 从而使得微裂纹扩展减弱; 当位错环与微裂纹尖端距离较远时, 二者之间的相互作用较弱, 微裂纹在外部应力场作用下主要以沿着滑移面扩展为主; 当位错环与微裂纹不具有相同的对称面时, 在一定的距离内, 位错环的存在使得微裂纹沿靠近位错环的滑移面扩展增强. 同样, 当位错环尺寸发生变化时, 只有当位错环位错核与微裂纹尖端相互作用时, 才能抑制微裂纹沿滑移面的扩展. 这些结果表明, 间隙型位错环对微裂纹扩展的影响取决于不同的条件, 因此, 对于位错环对辐照促进应力腐蚀开裂的影响, 同样需要考虑在不同局部微观条件下的影响, 才能更好理解辐照促进应力腐蚀开裂.

感谢中国科学院近代物理研究所王志光研究员的讨论.