TA3厚壁无缝管材生产工艺探索

2020-06-30李贤泉马俊芮天安邓宁嘉

李贤泉,马俊,芮天安,邓宁嘉

(南京宝泰特种材料股份有限公司, 江苏 南京 211100)

钛及钛合金材料,因其密度低,比强度高,耐腐蚀性能好,广泛运用于石油、化工、电站等工业领域,由于换热设备用于高温高压状态下,因此要求换热管材强度较高,长度较长,壁厚要求厚,才能满足设备压力的要求。由于目前各领域均需降低内部生产成本,同时满足标准要求,南京宝泰特种材料股份有限公司针对尺寸为φ27×3.5×12430mm,材质为TA3的钛管生产,研究探索出一套合适的生产工艺,节约了生产成本,提高了管材成品率,满足客户的技术条件,用其生产的换热器产品使用后达到设计要求。

1 试验

1.1 试验材料及设备

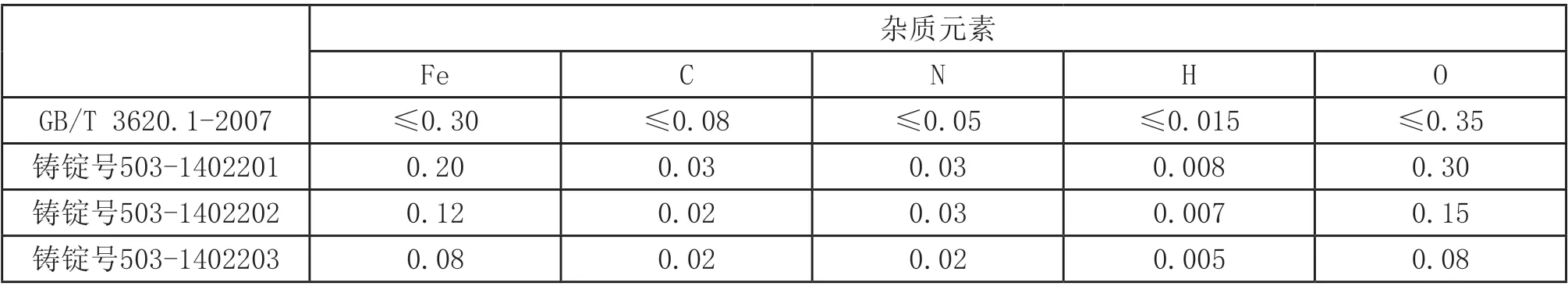

试验原料由南京宝泰特种材料股份有限公司采用3t真空自耗电弧炉,经过二次熔炼的TA3铸锭,其化学成分如表1所示,均符合GB/T 3620.1-2007标准要求,区别主要是铁、氧等杂质元素含量不同。采用自由锻将铸锭二火次二墩二拔锻造成φ90mm棒材,下料后车加工成φ86mm光棒材,作为斜轧穿孔的坯料。

表1 TA3铸锭编号及化学成分 (质量百分数 %)

在感应炉内加热,然后送入保温电炉中加热棒材,加热时间为40-60分钟,在LXCφ50加强斜轧穿孔机对棒材进行穿孔,用LG60HC二辊轧机冷轧机开坯,LG30二辊冷轧机轧制成品,用380kW电炉进行中间退火,然后在14m真空热处理炉进行成品退火。

1.2 工艺流程及道次加工率

铸锭—剥皮—二火次二墩二拔锻造—毛棒—下料—车加工—棒坯—加热—斜轧穿孔—平头修磨—二辊冷轧开坯—超声波除油—修刮—镗孔—中间退火—二辊轧制—超声波除油—成品退火—检验—切定尺—包装入库。

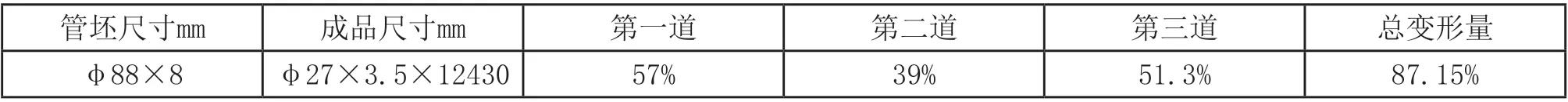

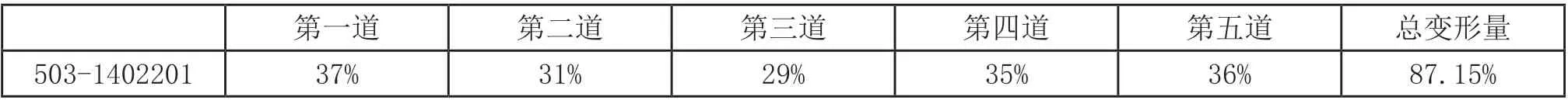

经过三道次冷轧制成φ27×3.5×12430mm成品管,其道次加工量如表2所示。

1.3 试验过程

三个炉次各取10支TA3管坯,在不同的穿孔温度、相同的轧制条件及中间热处理条件下进行轧制试验。

表2 TA3管材冷轧道次加工率

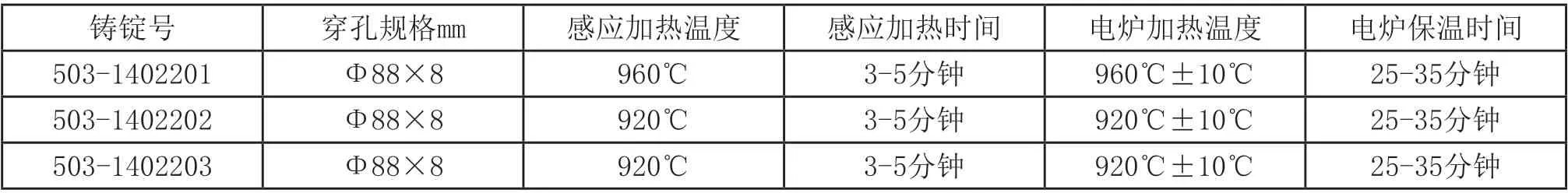

三个炉批次棒材,在感应炉内采用相同的温度加热,然后送入保温电炉中,在不同的加热温度进行加热棒材,如表3所示,进行穿孔,穿孔后检测管材硬度的试验。穿孔后管坯,进行相同条件的表面处理后,用相同的轧制速度、送进量、变形量进行轧制,研究轧制后管材表面质量的影响。最后对管材进行力学性能及工艺性能试验,选取正确的热处理工艺,生产出符合标准的管材,并通过金相试验分析管材。

表3 TA3穿孔温度及加热时间

2 试验结果与讨论

2.1 管坯穿孔后表面硬度与轧制的关系

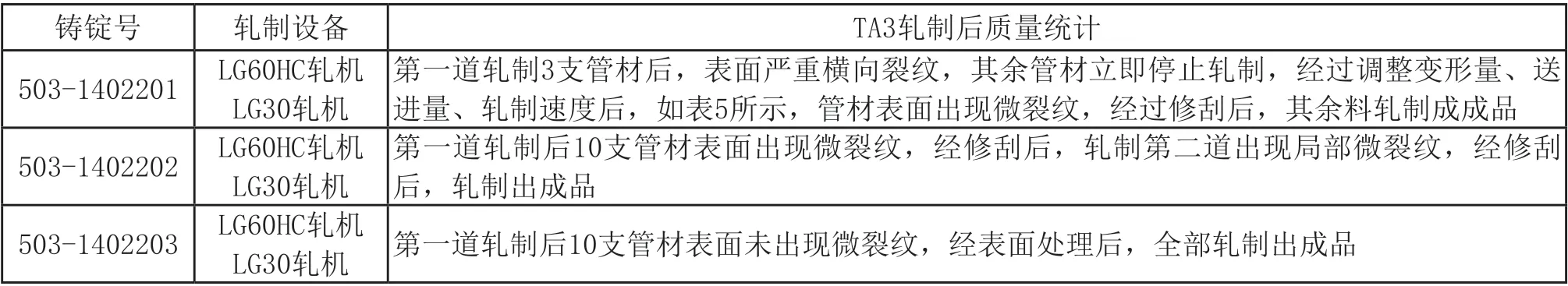

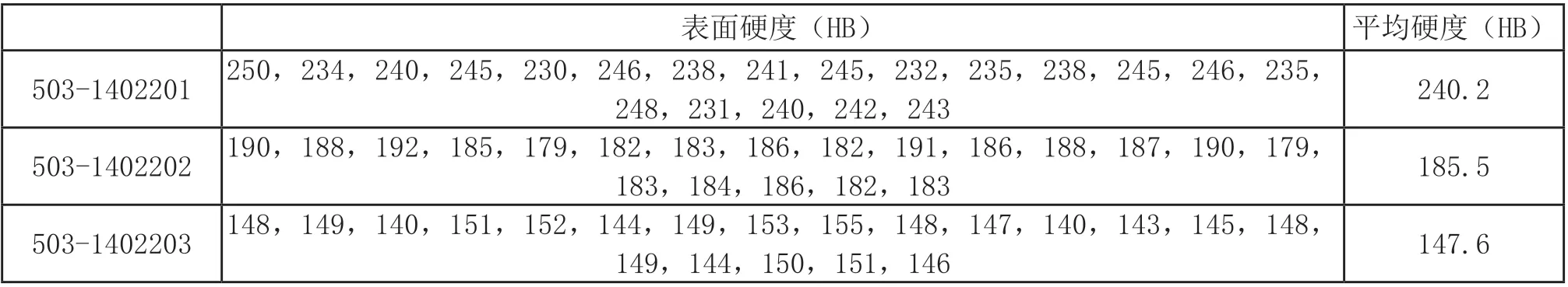

从表1可看出氧和铁元素的不同,其余杂质元素含量相近,氧含量的增加,会导致管坯冷轧时困难;导致穿孔后管坯表面硬度的不同,如表4所示,列出了3个铸锭在相同变形量、送进量、轧制速度、冷却润滑条件下轧制的情况。

如表4及表6所示,503-1402201铸锭的冷加工性能差,表面平均硬度高,第一道在轧制3支管材发生严重横向裂纹,轧制无法进行,坯料浪费较大。503-1402202铸锭的冷轧性能次之,表面平均硬度适中,第一道轧制后10支管材表面有微裂纹,经过修刮处理后,轧制出成品。503-1402203铸锭的冷加工性能好,表面平均硬度较小,轧制后管材表面质量好,经过上述管坯轧制后,可以看出随着氧含量、表面平均硬度的降低,冷轧性能变得优良。

表4 铸锭的杂质元素对冷轧管材表面质量的影响

2.2 管坯杂质元素、表面硬度与生产效率的关系

如表4及表6所示TA3管坯轧制表面质量关系可以看出,杂质元素含量高、表面硬度高的管坯,轧制后管坯成材率较低,工时较高,生产效率低;503-1402201铸锭管坯经过调整冷轧变形量如表5所示,调整送进量、轧制速度后,管材能轧制出成品,比503-1402202、503-1402203铸锭管坯需多轧制二道才出成品,增加了修磨量。可以看出随着氧含量、表面平均硬度的降低,生产效率、成材率都有提高,节约了生产成本。

表5 调整变形量数据

表6 管坯穿孔后表面硬度检测数据

2.3 管坯杂质元素、表面硬度与成品管材力学性能的关系

如表7所示,通过不同热处理制度,达到满足标准要求的力学性能及工艺要求;如达到相近抗拉强度管材(530MPa),对于氧含量及管坯表面硬度不同的成品管材,铸锭号503-1402201、503-1402202、503-1402203成品管材,分别采用热处理温度为650℃、600℃、500℃。

对于氧含量低,管坯表面硬度低的管材,对于成品管材通过热处理均能满足标准要求,但氧含量高,管坯表面硬度高的管材需提高热处理温度才能达到要求,需要消耗更多的电能,增加生产成本。

表7 成品管材热处理实验数据的关系

2.4 管坯杂质元素、表面硬度与成品管材金相的关系

对于氧含量及管坯表面硬度不同的成品管材,如达到相近抗拉强度管材(530MPa),三个铸锭号的管材分别采用了热处理温度为650℃、600℃、500℃,通过金相分析,如图1所示,随氧含量及管坯表面硬度的降低,成品管材热处理温度随之降低,能耗降低;晶粒度变细,力学性能变优,也即是组织决定性能。

图1 成品管材热处理金相

3 结论

(1)三种锭号管坯都能生产合格的TA3管材,氧含量等杂质元素越高,管坯表面硬度越高;随着氧含量等杂质元素、管坯表面硬度的增加,生产难度加大,生产效率降低。

(2)选用氧含量为≤0.08%的TA3铸锭生产管材,表面质量好,管材生产效率较高,成品率较高,选用氧含量≥0.15%管坯,表面质量较差,表面修磨量较大,需增加轧制道次,才能生产合格的管材。

(3)选用氧含量高、表面硬度高的管材,成品热处理温度随氧含量增加和表面硬度的提高而增加,单位生产能耗较高,增加生产成本。

(4)选用氧含量≤0.08%,Fe含量≤0.10%的铸锭制作TA3管材,轧制道次较少,轧制后管材力学性能较好,表面质量较好,生产效率高,成本较低。