阀门电液驱动及其总线控制系统研究

2020-06-30潘方冬

潘方冬

(海洋石油工程股份有限公司运营中心, 天津 300461)

在某些特殊场所(如潜器)应用的阀门,人们对其驱动装置提出了体积小、重量轻、可靠性高、便于集成控制与监测等要求。阀门电驱动装置冲击大、噪音大;阀门液压驱动装置需要建立液压站,占用空间大。电液驱动则避免了以上缺点,具有智能性高、体积小,便于集成控制及监测等优点[1]。对于阀门的集成控制与监测,常规的控制系统占用空间大,通讯不便,而总线控制系统占用空间小,控制、监测方便,可靠性高。结合以上分析,设计了一种阀门电液驱动装置,并对其总线控制系统进行了研究。

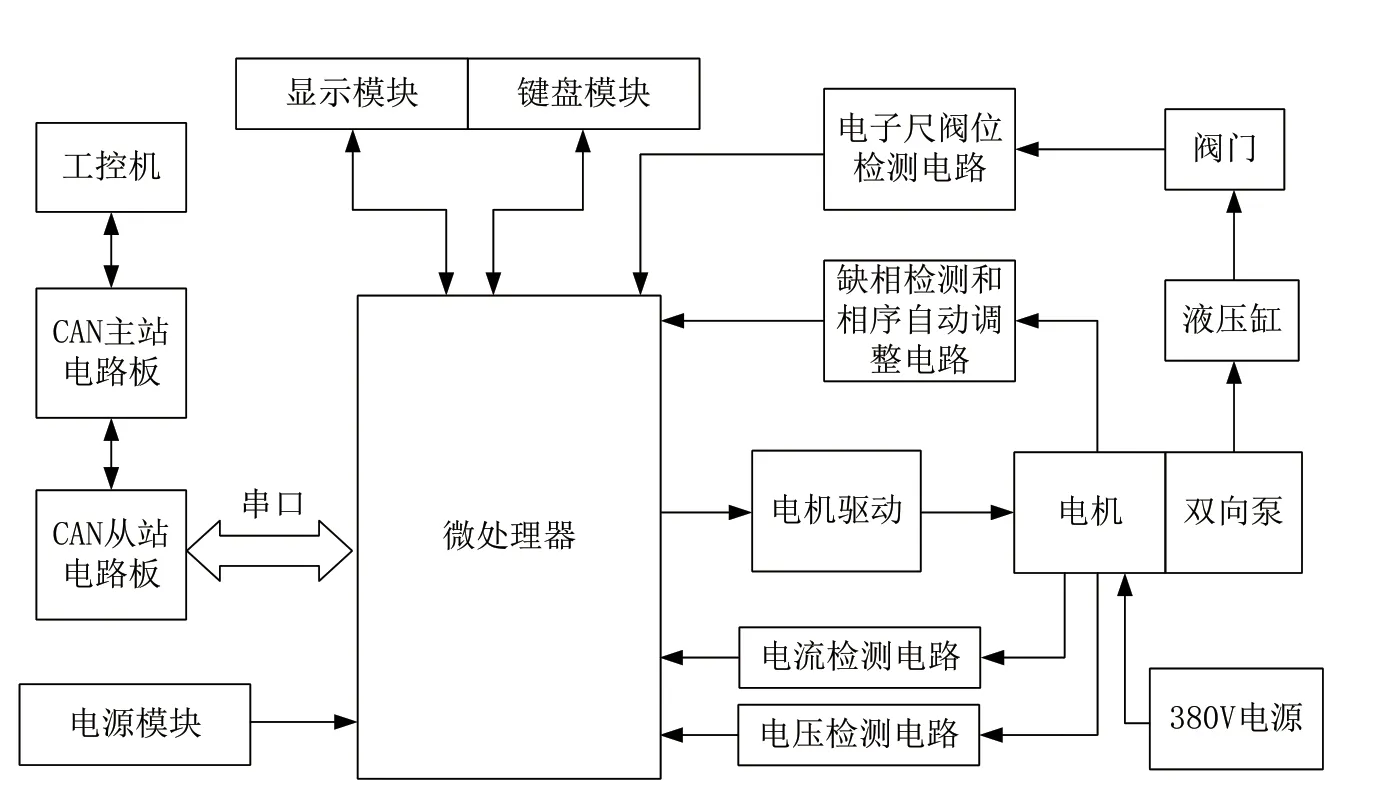

本文设计的阀门电液驱动装置分为液压部分和控制部分,总线控制分为总线接口电路和上位机,总线接口电路又分为总线主站和总线从站。总线接口电路把10个阀门组成通讯网络,上位机负责控制阀门并监测阀门状态。阀门电液驱动及其总线控制系统总体结构如图1所示。

1 阀门电液驱动装置设计

课题要求阀门电液驱动装置体积小、重量轻、集成度高,能够实现手动、本地及远程控制,要求可以任意角度安装。

1.1 液压部分的设计

图1 阀门电液驱动及其总线控制系统总体结构图

本课题液压部分可以设计为开式液压系统和闭式液压系统两种形式,开式液压系统通过电磁换向阀控制阀门的开关,换向时存在冲击,并且系统体积较大。闭式液压系统通过液压泵的不同转向来控制阀门的开关,开关动作平稳可靠,系统简单,集成度高,所以本文的液压部分选择闭式液压系统。根据课题要求设计的闭式液压系统如图2所示。

图2 阀门闭式液压系统

1.2 控制部分的设计

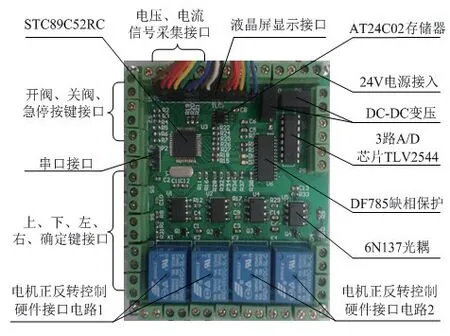

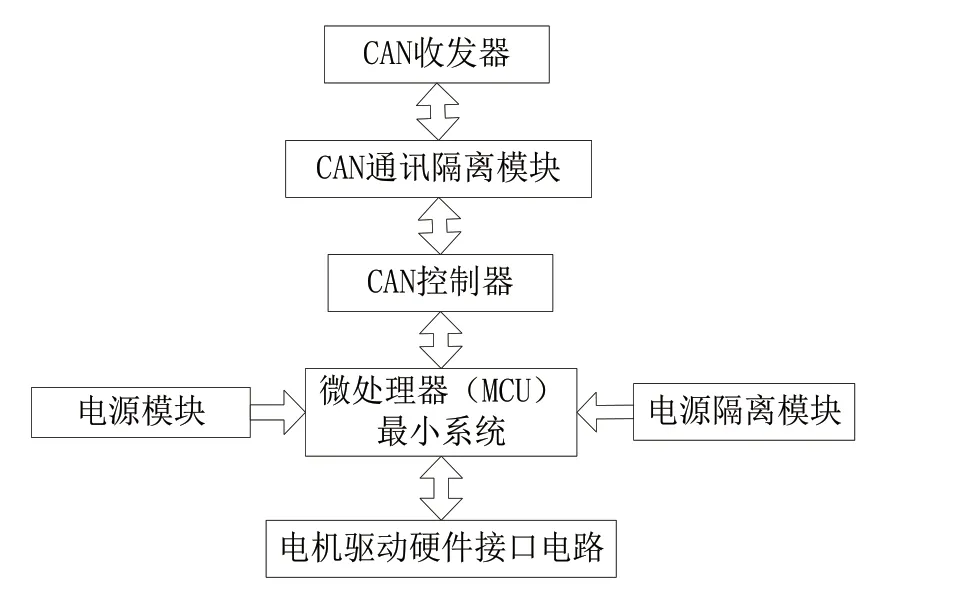

根据课题要求,结合阀门闭式液压系统的方案,并考虑到实际工况,可对控制部分的设计提出以下要求:为了减小体积,提高智能性,采用单片机技术来搭建控制系统;为了提高可靠性,应采用微电子技术对电机进行全面的保护;要求可以实时显示阀门开度及阀杆受力;因为要与总线实现通讯,因此该控制部分要能够与总线进行通讯,总线选择可靠性高的CAN总线。根据以上要求设计的阀门电液驱动电子控制系统如图3所示。

图3 阀门电液驱动电子控制系统功能结构图

主控采用STC89C52RC单片机,电机正反转控制采用可靠性高的SAR三相固态继电器,电机正反转控制硬件接口电路采用三极管驱动继电器的方案,如图4所示,为了提高可靠性,进出口采用光耦6N137进行信号隔离,继电器K1并联一个续流二极管IN4148,防止三极管被烧毁。

图4 电机正反转控制硬件接口电路

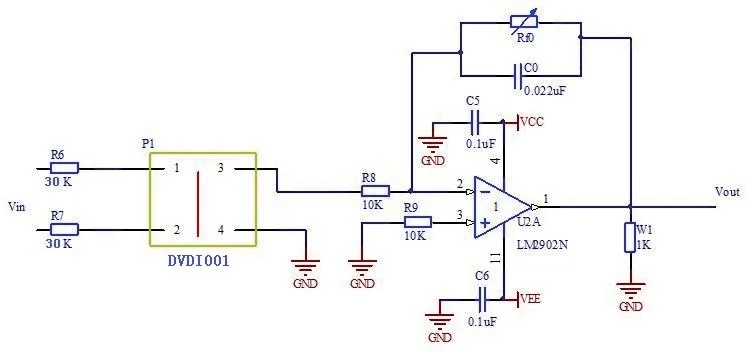

电机的堵转扭矩体现了阀门的关阀力,堵转扭矩与电机的堵转电流成比例关系,所以可以通过测量电机的堵转电流来计算出阀门的关阀力,电流(电压)采集电路采用电流(电压)穿心式互感器,其体积小,可以嵌入电路板中。电流(电压)采集电路如图5所示,电阻Rf0来调节输出电压,电容C0一方面提高了交流信号的放大能力,另一方面可以补偿信号的相位移。电机保护芯片采用DF785M厚膜电路,其体积小,可检测电机缺相、三相不平衡,并可实现相序自动调整。

图5 电流(电压)采集电路

主控电路板的实物图如图6所示。

图6 主控电路板实物图

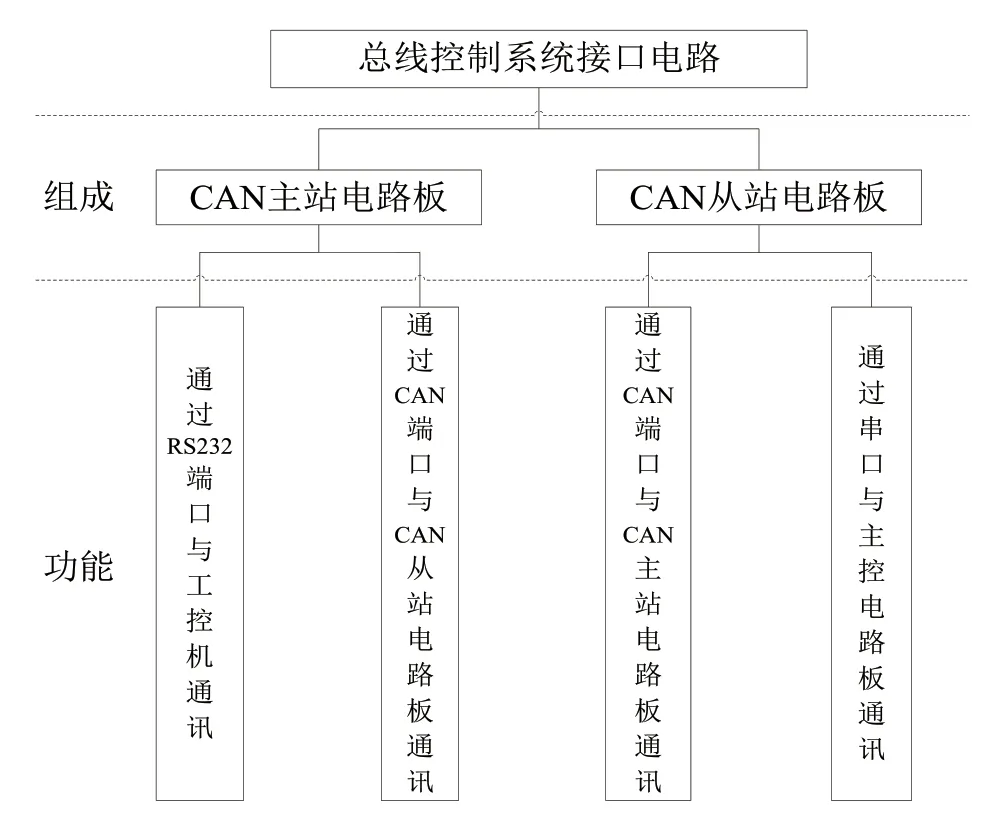

2 总线接口电路设计

本文采用CAN总线技术,其可靠性高,抗干扰能力强,智能性好[2]。总线接口电路硬件上由CAN总线主站电路板和CAN总线从站电路板组成。因为配置CAN接口的工控机较少,且价格高,而带有RS232串口的工控机普遍存在,因此,CAN总线主站电路板采用RS232转CAN技术。总线接口电路结构图如图7所示。

图7 总线接口电路结构图

2.1 CAN主站电路板设计

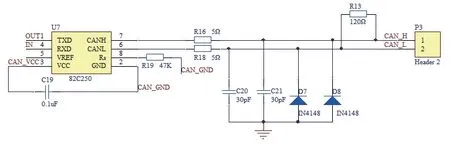

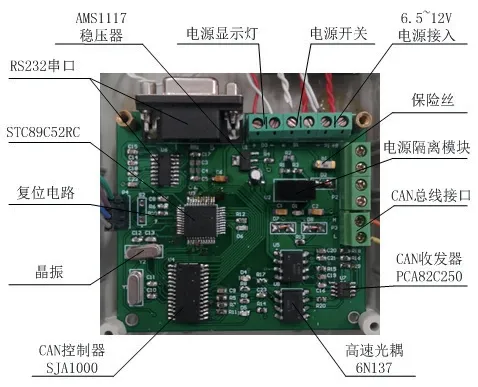

CAN控制器采用SJA1000、CAN收发器采用PCA82C250,为提高通讯可靠性,在SJA1000和PCA82C250之间加上光电耦合器6N137进行了光电隔离。CAN主站电路总体结构如图8所示。

图8 CAN主站电路总体结构

本文的微处理器选用STC89C52RC单片机,微处理器及其最小系统如图9所示。CAN总线控制器采用SJA1000芯片,其接线图如图10所示。CAN总线收发器采用PCA82C250芯片,其接线图如图11所示,为了提高信号传输的可靠性,在CAN-H和CAN-L之间增加120Ω的电阻,防止信号在信号线末端形成反射。

图9 微处理器及其最小系统

图10 CAN控制器SJA1000的外部接线图

CAN总线主站电路板实物图如图12所示。

图11 CAN收发器PCA82C250的外部接线图

图12 CAN总线主站电路板实物图

2.2 C AN从站电路板设计

CAN从站电路板与CAN主站电路板结构相似,因为其不需要与上位机进行通讯,所以省去了RS232串口通讯部分,为了方便增加系统可靠性,从站电路板同主控电路板一样设置了电机驱动硬件接口电路,电路结构相同,这里不再赘述。CAN总线从站电路板总体结构框图如图13所示,CAN总线从站电路板实物图如图14所示。

图13 CAN总线从站电路板总体结构框图

图14 CAN总线从站电路板实物图

3 总线控制人机交互软件设计

本文上位机选择触屏式工控机U P CV312-D525,编程采用可靠性高的VC++语言。

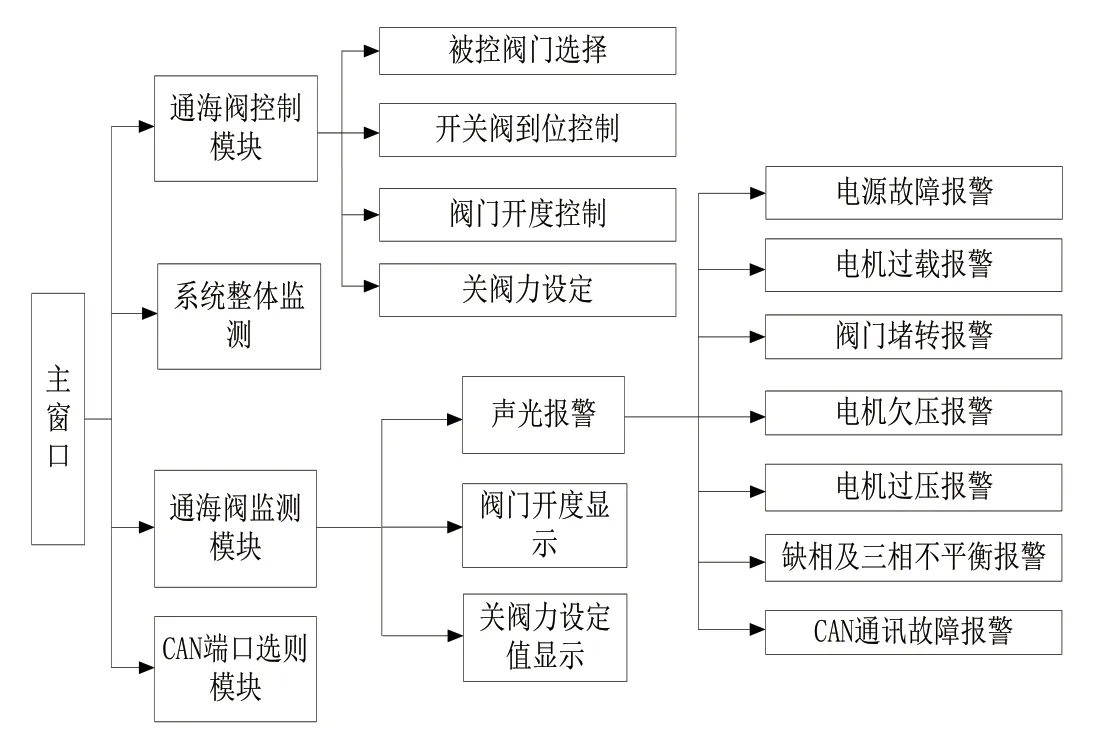

课题要求上位机能够对10个阀门进行控制及监测,结合其功能,可得出总线控制人机交互的主要内容,如图15所示。

图15 总线控制人机交互主要内容结构图

其可以分为四个模块:CAN端口选择模块、通海阀控制模块、系统整体监测模块、通海阀状态监测模块,用VC++编制界面如图16所示。

图16 总线控制系统人机交互界面

将上位机界面程序下载到工控机中,对阀门控制系统进行总体硬件连接,连接图如图17所示,对系统进行调试,一切正常,可以实现手动、现场电动和CAN总线远程三种控制方式。

图17 阀门控制系统总体硬件连接图

4 结束语

本文成功地研制出一种阀门电液驱动装置及其总线控制系统。通过实验验证,本文的技术策略正确,使阀门能够实现手动、现场电动和CAN总线远程三种控制方式,且具有体积小、重量轻、可靠性高等特点。