水下油气生产管汇测试技术与实践

2020-06-30吴露安维峥马强

吴露,安维峥,马强

(中海油研究总院有限责任公司, 北京 100028)

我国水下生产系统核心设备长期依赖进口,核心设备均被国外几家公司垄断,价格昂贵,供货周期长,且售后服务无法得到充分保障,这在一定程度上制约了我国深水油气田的开发[1],特别是如果国外公司对核心产品进行封锁,将极大影响我国油气资源的供应。

水下油气生产管汇作为水下生产系统中的关键设备,其设计及安装等技术面临着极大挑战。我国先后在中国南海的流花油田、陆丰油田、惠州油田、荔湾气田、崖城气田等水下开发项目中成功应用了水下管汇[2],在与国外公司的合作中积累了管汇设计及安装经验。在随后文昌气田水下开发项目中,实现了国产化简易水下管汇的成功应用。但在某些油气田项目中所使用的水下复杂管汇的设计技术还缺少相关经验,随着我国深水油气田的开发,特别是边际油气田的开发,急需降低水下生产系统成本,迫切需要取得水下复杂管汇设备国产化的技术突破。

通过重大科研项目技术攻关,研制了一台适用于水深1500m海域的水下复杂管汇国产化工程样机(见图1),实现集成了包括水下液控阀门、水下控制模块、水下多相流量计等多个国产化核心设备。本文主要针对国产化研制的水下管汇测试技术进行研究,并结合现场实践步骤进行详细分析,以利于掌握水下管汇的试验内容及方法。

1 水下管汇测试分类

水下管汇出厂前需要分别开展工厂接收测试(Factory Acceptance Test,即FAT)和拓展工厂接收测试(Extended Factory Acceptance Test,即EFAT)。

图1 水下复杂管汇工程样机

水下管汇的工厂接收测试(FAT)也称出厂试验,是指在出厂前需要进行的用以验证管汇的建造是否符合设计要求、管汇的各组成部件是否满足相应功能要求的检验。水下管汇的扩展工厂接收测试(EFAT)是指在管汇的FAT完成后,对管汇与外部相连接的部件(如连接器)等,进行安装及可靠性的测试[3-5]。同时,通过这些外部连接作业,可以对ROV的工作界面及ROV工具的作业界面进行相关的验证。工厂接收测试是管汇测试的基础,只有完成此项测试并合格后才可以进行扩展工厂接收测试。

2 水下管汇主要测试内容及流程

2.1 外观检测

检查管汇的各部件组装及整体结构完整性是否符合要求,以便为下一步的管汇测试做好准备。主要包括阀门及管道周围结构的操作空间;装配管帽的管道连接器接口部位垫片是否有损伤或划痕;外接面板上的所有标识及标记(如阀门名称和开关标识、电液飞头位置标识等);管道走向是否正确及管路支撑和卡子是否牢固等。

2.2 清管及通球测试

清管及通球测试的目的在于清除主管道内焊渣和杂物,并检测主管道的过球性能及通径。测试前为保证清管及通球过程顺利进行,应完成如下工作:主管道上所有焊道已焊接完毕,并通过无损检测;阀门处于全开状态,并拆除主管道温压传感器;主管道连接器hub端完成安装;注水等测试设备完成调试。

2.2.1 清管器选型

使用直板测径清管器进行主管道清管及测径。测试前,应对清管器的每个测径直板相隔90°测量两处数值,确保清管器的外径符合公差要求(一般过盈量大于最小内径的3%)。

2.2.2 测试流程

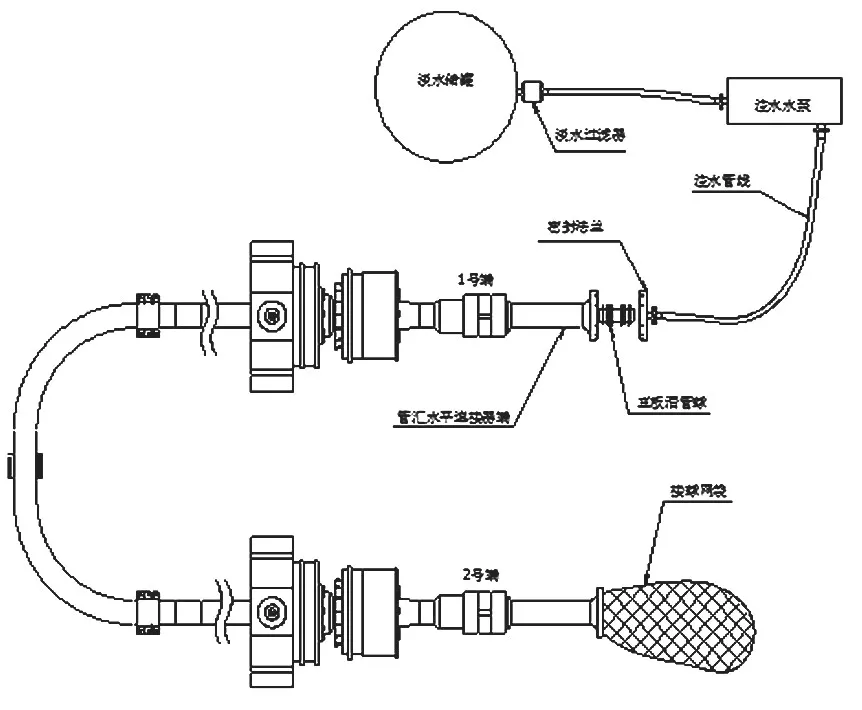

清管及通球示意见图2,现场装球及通球别见图3及图4。主要步骤如下:

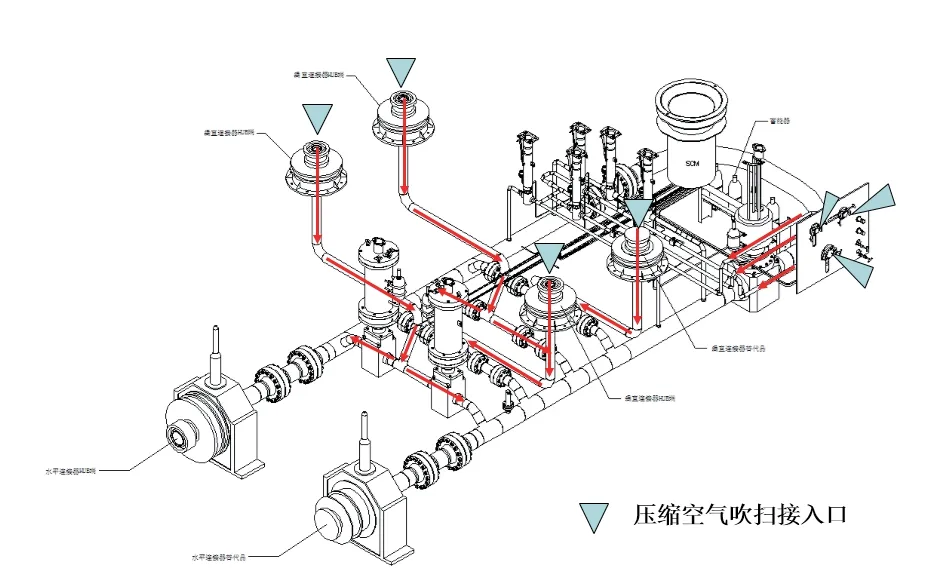

(1)先使用压缩空气对工艺管道系统的分支管道吹扫,将焊渣及杂质吹至主管道,以便集中清理,见图5;

(2)将1号、2号水平连接器端法兰拆开,将收球管箍、收球筒固定在2号Hub端上;

(3)将清管球推进1号端管道内,安装1号端密封法兰,将水泵出水管线连接在密封法兰进水口上;

(4)启动注水泵,向1号端主管道内注水,观察记录水压和2号端出口情况;

(5)清管球从2号端冲出后,停止注水泵,将清管球从收球网内取出,对外观进行核实并记录。

图2 清管及通球示意图

图3 直板清管球装球

图4 现场清管及通球

2.3 水压测试

水压测试主要检测水下管汇的管道系统焊接部位有无渗漏,验证管道系统的密封和承压强度、温压传感器功能,以及水下管汇阀门和连接器的密封性能。通常水压试验采用淡水作为试验介质,在进行水压试验的同时,进行温压一体传 感器的测试,保证温压一体传感器的数据监测、数据传输的相关功能正常运行。

图5 水下管汇吹扫示意图

2.3.1 测试要求及标准

依据ASME B31.8标准规范[6],工艺管道水压试验压力应为1.25倍设计压力,保压时间为8h。当满足下述指标时,压力试验合格:

(1)系统无泄漏、渗漏或永久变形等现象,稳压期间,试验压力的波动范围在±5%以内;(2)保压8h期间,系统压力不小于试验压力,试验可接受压力波动在±1%范围内;(3)连接器和管道阀门阀体密封性能良好,且无泄漏现象发生。

2.3.2 测试主要步骤

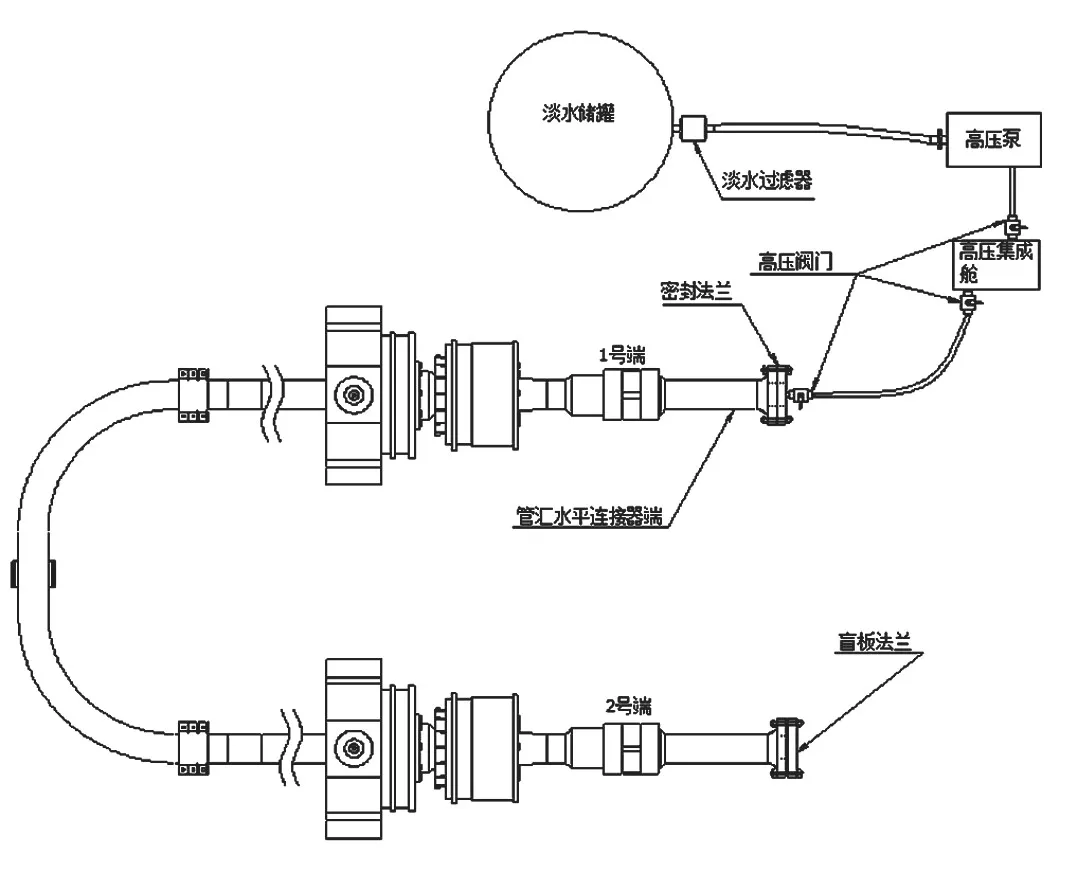

水下管汇的静水压测试示意见图6,测试主要步骤如下:

(1)打开阀门至半开。一般水压测试要将水下管汇上所有的阀门打开至半开状态,使得阀门中腔充满流体,便于检测判断。(2)管道注水。将水平连接器2号端安装盲板法兰封死,高处的排气阀门打开放气;使用注水泵向主管道管内注水,当气体排净,排气阀开始跑水时,关闭高处的排气阀。同时将注水球阀关闭,最后拆除注水管线。当排气口的出水形成连续性水柱时,管线内的空气基本已排空。(3)连接打压设备。将高压泵管线与高压集成舱连接,并将高压集成舱外输注水管线与1号端法兰球阀连接。(4)增压。增压期间,增压步幅应为1000psi左右,待每个压力增幅稳住后,再行增压。当压力达到测试压力50%时,稳压一小时,检查是否有泄漏,确定压力无泄漏后,继续增压。增压期间,压力应以每分钟最大0.1MPa的速度递增,直至达到95%的试验压力,最后5%试验压力应以每分钟低于0.1MPa的速度递增,直至试验压力。压力达到测试压力95%时,稳压半个小时;如果在稳压期间产生了大于±0.5%的压力变化,则应延长试验时间直至一个可接受的压力变化范围。继续增压直到测试压力。在系统保压计时开始之前,应等待一段时间,以确认系统温度和压力已稳定。如出现压力异常升高,应停止加压或保压,必要时,打开阀门进行泄压。(5)保压。压力稳定后,保压至少8h。保压期间,压力变化不超过±1%。当系统试验体积少于5000m3,压力维持期可以缩短,但最短不能少于4h。如果在测试阶段结束时管道没能保持指定的测试压力,应重新测试,或者继续进行一段附加时间的测试。(6)泄压。泄压时,应对降压速率进行控制,通常以不超过每分钟0.1MPa的速率泄压。

管道压力试验完成以后应缓慢泄压,打开1号端法兰,进行清管,以防残渣、有机物等在试验后停留在管道里。

2.4液压控制回路压力测试和冲洗

水下管汇的液压控制管线系统包括液压动力单元(简称HPU)到水下控制模块(简称SCM)的供油管路及SCM到阀门的液压控制管路。依据ISO13628-1和ISO13628-6,应通过清洁总成和冲洗的方式对整个液压系统进行清洁,并进行压力测试。

2.4.1 HPU调试及冲洗

HPU的作用是对管汇的液压系统进行清洁、冲洗,并能为管汇上的液控设施提供动力,见图7。HPU设备的冲洗能力应满足NAS1638-6级清洁度要求,且内部过滤器为冗余设计,可以在不暂停冲洗功能的状态下对滤芯进行更换,以节省冲洗时间。所选HPU的规格为最高压力5000psi,所用冲洗压力3-5MPa,冲洗流量40L/min。

图6 管道静水试压示意图

图7 液压动力单元(HPU)

2.4.2 压力测试

对水下管汇所有液压控制管线进行压力试验,验证是否满足压力要求。试验时,因SCM与阀门已完成出厂测试,故应避开SCM和阀门的液压管线,将管汇上的液压管线组成管线回路,连接到HPU进行试压。一般稳压后保压15min,如有泄漏,查找原因并再次进行压力测试,直至无泄压即通过。

2.4.3 液压管线冲洗

图8 便携式粒子计数器

SCM与阀门出厂时液压管线已完成并达到清洗要求,故清洗时绕过SCM设备和阀门设备,将HPU与管汇液压管路连接成为一个闭路清洗。从HPU内部的放油口采集液压液的样品,使用粒子计数器检测冲洗结果(见图8)。如果未能达到清洁度标准中的要求,则继续重复冲洗,并根据情况更换回油滤清器滤芯,直至满足清洁度标准。

2.5 导电性测试

为了保证水下管汇结构框架上的牺牲阳极为管汇上的所有部件提供阴极保护,以满足水下防腐的需要,应进行导电性测试。要求阳极与各部件之间有良好的导电连接。导电性测试的电阻容许值应小于等于0.1Ω。对于不能满足标准的元件,应采用接地母线形式或建立其他电连接(如点焊、星形垫圈)形式,然后再进行复测。

2.6 集成设备的功能性测试

本项目水下管汇集成的关键设备包括水下液控阀门、水下控制模块(即SCM)、水下多相流量计、水下连接器等国产化设施。测试管汇集成设备及其之间的功能性,主要包括球阀及闸阀的开启关闭测试和扭矩开关测试;连接器的安装及密封件替换测试;SCM的下放安装及回收测试;SCM与水下阀门的液压开关控制测试;SCM与多相流量计的信号通讯测试等。

2.7 ROV操作性测试

通过使用Dummy ROV现场验证ROV实际运动线路和可操作空间性,并进行ROV及其工具操作的功能测试。包括Dummy ROV辅助进行的连接器、阀门、SCM的操作测试等。

图9 水下控制模块下方安装测试

图10 Dummy ROV模拟现场操作

3 结语

水下管汇FAT测试主要包括外观检测、清管及通球测试、水压测试、液压管路测试、导电性测试、集成设备的功能性测试、ROV操作性测试等。通过国产化复杂水下管汇工程样机的测试技术研究及实践分析,掌握了水下管汇的主要测试内容、测试方法及测试步骤,并提供了水下管汇的实践测试经验,为国内深水项目水下产品国产化实践提供良好的技术基础,有助于推进国产化水下复杂管汇在我国深水海域油气田开发中的应用。