基于改进的Faster-RCNN模型的汽车轮毂表面缺陷在线检测算法研究

2020-06-30朱超平杨永斌

朱超平,杨永斌

基于改进的Faster-RCNN模型的汽车轮毂表面缺陷在线检测算法研究

朱超平1,2,杨永斌1,2

(1.重庆工商大学 人工智能学院,重庆 400067;2.重庆市检测控制集成系统工程重点实验室,重庆 400067)

通过构建轮毂在线生产视觉检测系统,预测轮毂生产过程中轮毂表面的缺陷。根据轮毂表面缺陷的定义和评价标准,给出了轮毂表面缺陷的计算模型,采用了改进型的Faster-RCNN目标检测算法,引入了深度生成式对抗网络,消除图像的模糊性,再利用清晰的轮毂表面图像进行模型训练,结合领域专家的判别标准,优化网络参数,构建轮毂表面缺陷检测模型。利用深度学习Pytorch框架,在NVIDIA Tesla P100图像加速卡上进行模型训练,并对模型结果进行对比性实验分析,找出最优的预测模型。在基础网络部分,采用残差模型ResNet101网络比采用VGG16模型的准确率提高了24%。在目标检测网络模型中引入了多通道特征融合模块,准确率提升了2%。再引入FPN金字塔模型,融入低级和高级语义信息,使得输出的多尺度的预测特征图谱效果更好。最后把残差网络的ROI-Pooling算法改为ROI-Align算法,准确率提高了5%。通过对网络模型的不断改进和优化,轮毂表面缺陷的识别率不断提高。利用改进型的Faster-RCNN网络能够识别出轮毂表面缺陷的种类和位置,满足生产环境的要求,具有一定的工程应用价值。

汽车轮毂;缺陷检测;深度学习;目标检测;Faster-RCNN

随着人们生活水平的提高,汽车成为家庭的消费品,消费者越来越看重汽车的质量。轮毂是汽车的重要组成部分,也是重要的安全组件,汽车轮毂质量的好坏直接影响产品的外观,甚至生命的安全,对轮毂表面缺陷检测就显得非常重要。轮毂制造工艺相对简单,但轮毂的结构复杂,检测技术要求高,传统的检测方法主要有渗透检测技术、涡流检测技术、磁粉检测技术、图像检测技术、目视检测技术和人工检测[1]。这些方法技术要么有污染,要么检测工艺复杂,要么检测速度慢,很难实现轮毂表面的自动化检测,导致生产效率低,检测效果不理想。因此,有必要研究如何提高轮毂表面缺陷的检测效率效果。

近年来,基于人工智能的智能生产技术在工业领域的应用得到迅速发展,使得计算机视觉和深度学习方法逐步渗透到轮毂表面缺陷检测的研究领域中。赵海文[2]提出了基于深度卷积神经网络,检测汽车轮毂表面缺陷的方法。赵娜娜[3]提出了基于视角显著性超像素图像的检测方法,可对高铁轮毂表面缺陷进行检测。叶凯[4]提出了基于利用深度学习,对生产线上的轮毂进行缺陷定位和分类。王一妍[5]提出了利用机器视觉对轮毂铸造面的缺陷区域进行定位,提取缺陷特征,从而进行特征缺陷识别。这些方法首先都需要先离线采集轮毂表面图像,然后对图像继续进行加强处理,最后进行表面缺陷识别,这很难适应流水线自动化生产的要求,并且预测效果也不够理想。鉴于此,文中选用行业专家的评判标准,结合采集的数据,确定缺陷的类别,引入Faster-RCNN目标检测模型[6],并优化网络模型,旨在构建轮毂表面缺陷检测模型。

1 缺陷的分类和图像采集

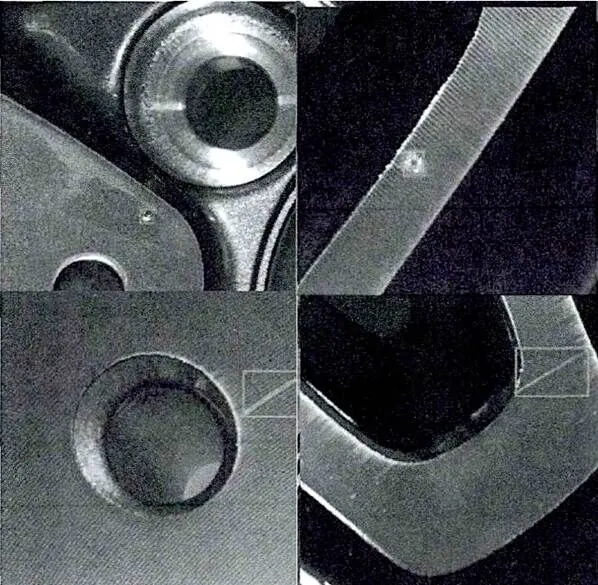

轮毂的主要生产环节包含四个:铸造、打磨、机加工和自动喷漆。在生产过程中,可能会出现铸造密度不均匀以及气动打磨不足导致的表面不够平滑等问题,从而产生料断、冷夹、坑洼和气孔等缺陷[7]。这些缺陷主要分类三类:凹坑类、线条类和偏差类。由于偏差类缺陷通过深度学习算法检测比较困难,所以本文只对前两类缺陷进行检测,其缺陷的样例图片如图1所示。

图1 缺陷的种类

1.1 图像采集系统

当轮毂进入检测阶段时,首先利用机械臂上的工业相机对流水线上的轮毂表面进行图像采集(图像采集系统如图2所示),然后再对轮毂的反表面进行采集,收集大量的轮毂表面图像。由于要训练深度学习网络,前期需要采集大量图像,并从中识别出轮毂表面有缺陷的图像,周期较长,并且需要花费大量的人力和物力。

1.2 图像标注和数据增强

根据厂家对轮毂表面缺陷检测的要求,以及轮毂生产线的专业技术人员对缺陷分析的指导,最终确定通过深度学习网络系统,检测轮毂表面的缺陷点和划痕两类缺陷[8],利用LabelImg软件对轮毂表面的缺陷用矩形框框出,并在右侧的信息栏内标注缺陷区域的类别和位置,完成标注的信息会存在XML文件中。

由于在生产线上有瑕疵的轮毂数量占比较低,要采集大量有缺陷的轮毂表面图像比较困难,并且非常耗时。为了获得更高的轮毂表面缺陷识别率,需要大量的缺陷图像,但由于采集条件的限制,采集大量的图像用于训练较难,而模型的训练又需要大量的数据集作为支撑,折中的办法就是对采集到的图像通过翻转、旋转、平移、缩放和噪声等方式,进行扩展处理,增加图像的数量集,用于模型的训练[9-12]。

2 消除图像模糊性

2.1 图像模糊性判断

轮毂在生产线上移动,对运动轮毂表面进行图像采集时,很有可能采集到的图像会产生模糊性,在进行图像识别之前,需要先对图像进行消除模糊处理,把模糊图像变得清晰,以提高轮毂表面缺陷的识别率。处理的主要步骤是:1)将采集到的图像转化为灰度图;2)利用拉普拉斯算子对灰度图做一次卷积运算,得到图像的计算图;3)利用计算图的方差阈值来判断图像的清晰度,值越小,图像越模糊,值越大,图像越清晰[13]。通过大量对比研究实验发现,当阈值大于20时,为清晰图像,当阈值小于20时,为模糊图像[14]。

2.2 条件生成式对抗网络

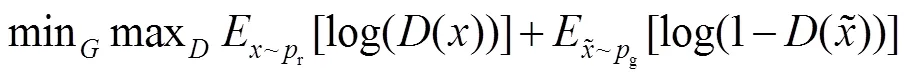

2014年,Goodfellow[15]提出了GANs(Generative adversarial nets),即生成式对抗网络,主要用于从训练样本中学习出新样本。该网络至少包含生成模型(Generative Model)和判别模型(Discriminative Model)两部分[16]。生成模块主要用于学习真实图像分布,让生成的图像更加真实;判别模块主要用于判断图像是真实图像还是生成图像。随着网络的不断训练,参数的不断迭代和优化,生成模块和判别模块不断地进行对抗式学习,最终网络模型达到一个动态平衡[17]。训练过程中生成器和判别器的优化目标函数如公式(1)所示[18]。

通过对公式(1)进行研究发现,生成式对抗网络可以通过输入随机信号的组合来生成近似真实图像数据,这使得生成图像和真实图像无法共享信息,但是在高维的数据空间中,生成模型利用随机信号生成的图像数据和真实图像数据之间具有一定的相似性。为了改善这种情况,在公式(1)中引入条件来构成条件生成式对抗网络,这能够有效地辨别是真实图像,还是生成图像,公式如(2)所示[19]。其中,为真实图像的标签。

2.3 消除图像模糊性

条件生成式对抗网络选用深度卷积神经网络,以适应对轮毂表面图像数据的处理,并重新设计图像内容损失函数,用于模型的训练,实现输入的模糊图像与网络输出的清晰图像之间的图像共享内容不发生改变,保证内容的真实性,从而消除图像的模糊性。消除过程如图3所示。

图3 消除图像模糊性

3 轮毂表面缺陷检测

2016年,在R-CNN和Fast-RCNN技术发展的基础之上,Girshick[20]提出了新的Faster-RCNN模型。该模型通过抽取网络特征,提取proposal区域,将bounding box regression和分类都整合在一个网络中,使得模型的特征提取和分类的综合性能有较大提高,

在检测速度方面的提升尤为明显[21]。本文在Faster- RCNN的基础之上,进行模型的改进,提出了适合轮毂表面检测的网络模型,如图4所示,该模型主要包括以下四个部分:

1)特征提取网络。作为一种CNN网络目标检测方法,Faster-RCNN首先使用一组基础深度神经网络层提取图像的特征图谱,该特征图谱被共享,用于后续RPN层和全连接层。

2)RPN(Region Proposal Networks)。RPN网络把任意尺度的图像作为输入、输出系列的矩形目标框,用于生成推荐区域,通过softmax判断锚点属于前景还是背景,最后利用边界框回归图修正锚点,获得精确的proposals。

3)ROI Pooling。该层负责收集输入的特征图谱和proposals信息,利用这些综合信息来提取proposal feature maps,最后送入到后续全连接层,判定目标类别和位置。

4)Classification。利用proposal feature maps计算proposal的类别,同时再次获得边界框回归算法边框的准确位置。

图4 Faster-RCNN网络模型结构

3.1 特征提取基础网络

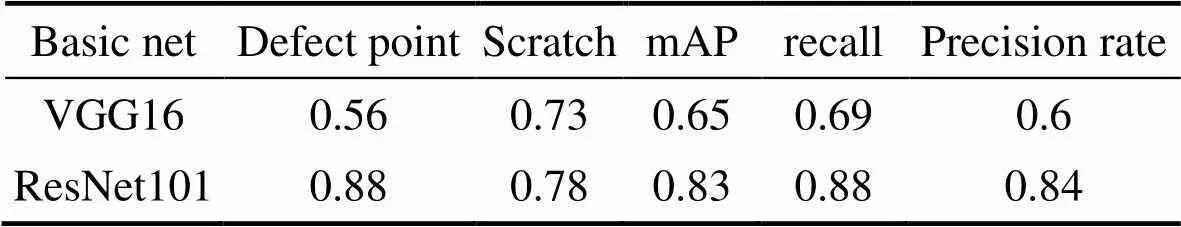

在特征提取基础网络选取方面,选取VGG16网络和残差神经网络ResNet101作为特征提取的基础网络,分别对两个方案的网络进行训练,针对实验结果(表1),选择最优网络作为基础网络。由表1可知,VGG16网络的缺陷点检测率为0.56,划痕检测率为0.73,均值mAP优化率为0.65,准确度为0.6;ResNet101的缺陷检测率为0.88,划痕检测率为0.78,均值为0.83,召回率和准确率提升效果非常明显。因此,选择ResNet101作为特征提取的基础网络。

表1 目标检测网络实验对比

Tab.1 Experimental comparison of target detection network

3.2 SE通道特征融合模块

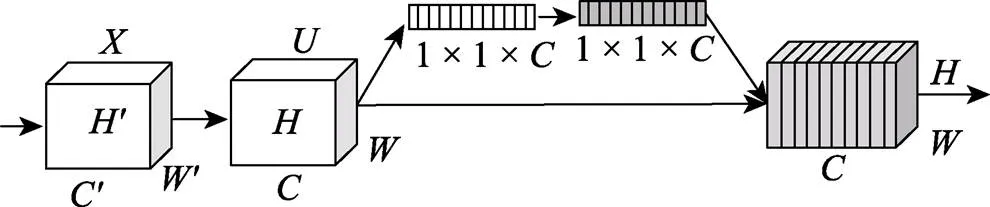

为了进一步提高网络模型的特征提取能力,在残差网络ResNet101的基础之上,引入了特征通道之间的融合模块SE(squeeze-and-excitation module)[22]。该模块能从特征通道间进行特征融合,建立特征通道之间的相互依赖关系,并且能够通过学习的方式,获取每个特征通道的重要程度,然后按照重要程度去提升有用的特征,并抑制对当前任务不重要的通道特征,进一步加强特征提取网络的性能,融入SE模块的残差学习网络,如图5所示。

图5 嵌入SE模块的残差网络

对比引入SE模块的残差网络和普通残差网络的实验分析数据可知(见表2),嵌入SE模块后,能够有效地整合不同通道之间的特征,对网络性能特征提取能力有比较明显的提升。

表2 嵌入SE模块网络参数对比

Tab.2 Parameter comparison of embedded SE module network

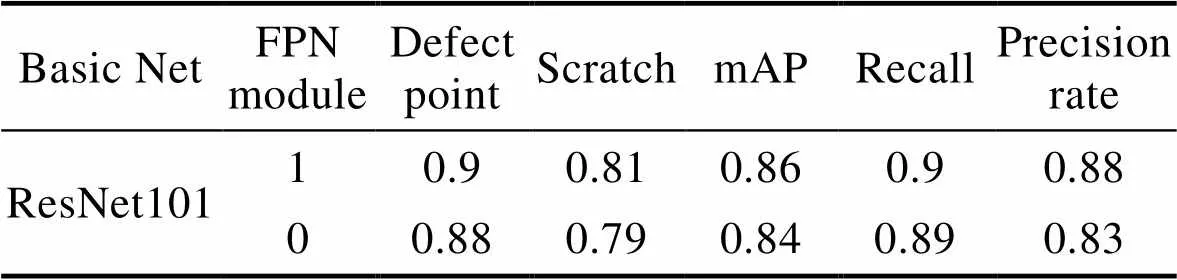

3.3 FPN网络

FPN(Feature Pyramid Network)特征金字塔网络由bottom-up和top-down路径及侧面链接构成,通过任意大小的单尺度图像作为输入,以完全卷积的方式对多尺度特征图进行多个级别的特征图的计算[23]。具体的操作过程为:首先对底层金字塔层级特征图通过1×1卷积操作,进行降维处理,得到与高层金字塔特征相同的通道,再对高层金字塔特征图进行两倍采样,然后对两者的特征图进行逐个像素相加,最后得到金字塔的输出[24]。通过在特征提取网络中引入FPN网络以后,模型能够融入低级和高级语义信息,使得模型输出的多尺度的预测特征图谱效果更好。实验数据(表3)表明,指标提升的效果非常明显。

表3 加入FPN网络参数对比

Tab.3 Parameter comparison of added FPN network

3.4 ROI检测网络

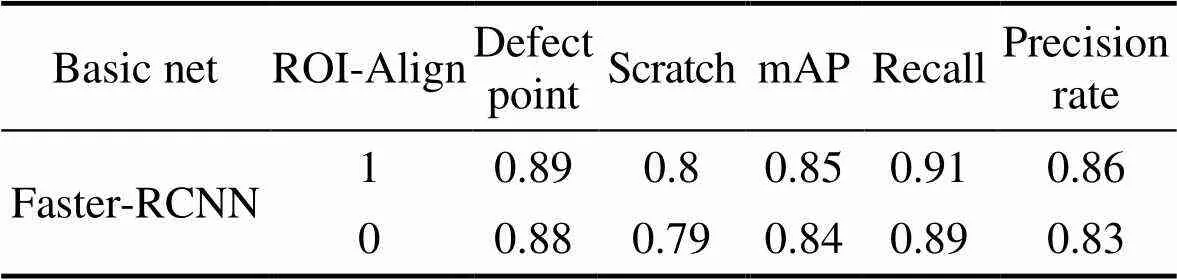

Faster-RCNN在得到一系列的候选框区域时,需要计算候选框区域的准确位置和精确分类。ROI- Pooling就是将特征图上大小不同的ROI池化成大小相同的特征图,使得输出的特征图的大小与ROI的大小和特征图谱大小无关,加快ROI-Pooling操作,大力地提升了候选框的处理速度。研究发现,在ROI- Pooling算法中采用双线性插值方式,对图像中的小目标进行处理,会产生像素的位置偏移,从而造成较大的误差[25]。为了提高性能,减少误差,本文提出采用ROI-Align算法来替代ROI-Pooling算法,将ROI区域映射为原图的方法改为最近邻插值法。通过对比实验发现,采用ROI-Align能够较大地提升网络的性能。

表4 加入ROI网络参数对比

Tab.4 Parameter comparison of added ROI network

4 实验结果分析

4.1 实验环境

实验环境使用的是NVIDIA Tesla P100专业加速卡,操作系统是Ubuntu18.0,使用的深度学习框架是Pytorch,模型的训练测试都在NVIDIA Tesla P100图像加速卡上进行。

4.2 实验数据集

利用人工在轮毂加工厂采集了1000张968×648像素的样本图片,有缺陷和无缺陷的图片各500张。由于轮毂在生产线上会移动,这些图片中有的轮毂图像比较模糊,需要采用深度对抗网络去除图像的模糊性,得到清晰图片。由于采集的轮毂缺陷图片的样本数量较少,样本的数量又直接影响模型缺陷识别的精度,只有通过对无缺陷的图像进行翻转、旋转、缩放、变换、增加噪声和缺陷特征位置变化等方式,把数据量扩展至2000张,其中1600张作为训练集图片,400张作为测试集图片。把有缺陷的图片数量扩展至1000张,其中训练集图片900张,测试集图片100张。

4.3 实验结果对比

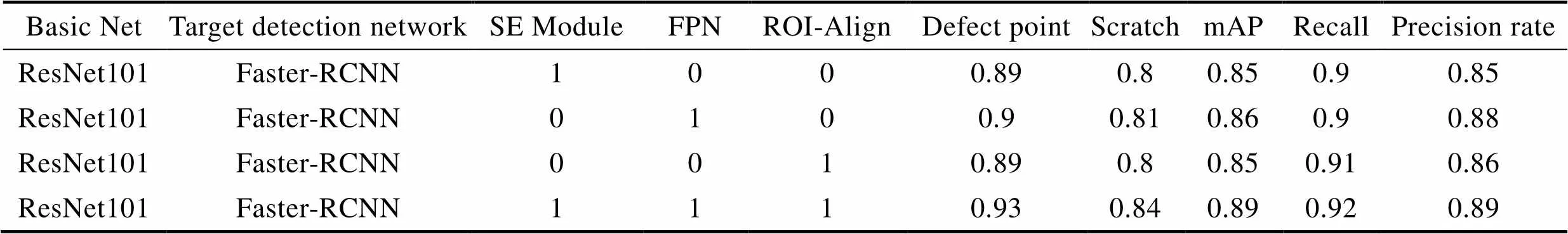

为了测试基础网络对目标检测模型的应用,选用VGG16和残差网络ResNet101作比较实验,残差网络ResNet101的性能优于VGG16模型。为了得到更好的目标检测性能,在基础网络检测网络之上,分别加入SE模块、改进的ROI-Align算法和FPN多尺度特征融合网络算法,对加入不同模块和算法的模型进行训练,对轮毂表面的缺陷点和划痕两种缺陷类型的预测值、mAP(mean average precision)值、召回 率和准确率进行测量,最后在模型中加入SE模块、ROI-Align算法和FPN算法进行综合训练,测量模型的参数值。实验数据结果如表5所示。

表5 实验结果汇总

Tab.5 Summary of experimental results

从表5中的实验数据可以看出,当在检测网络中引入SE模块、改进ROI-Align算法和FPN多尺度特征融合网络后,轮毂表面缺陷检测网络的指标明显提高。此外,缺陷点和划痕检测的召回率和准确率分别比只加入其中一个模块的召回率和准确率都有所提高,并且提升的效果比较明显。

4.4 结果展示

由于网络模型是采用清晰图像进行训练的,对模糊图像的正确识别率很差,很难检测出缺陷位置。为了能够检测出模糊图片,需要先利用深度生成式对抗网络去除图像的模糊性,如图6所示。然后再利用缺陷检测网络进行缺陷检测和定位,实验结果表明,去除模糊性的图片可以非常有效地检测出缺陷的类型和位置,实验结果如图7所示。

图6 模糊图像检测结果

图7 清晰图像检测结果

利用数据集中带有缺陷的清晰图像对网络进行训练,并通过测试数据集对训练好的网络进行测试。从实验结果来看,图像中的缺陷和划痕可以非常容易地检测出,说明模型检测的置信度较高。

5 结论

目前,汽车轮毂的表面多用人工进行检测,文中利用深度学习对生产线上的轮毂表面进行缺陷检测。首先通过图像采集系统获取轮毂表面的图像,然后利用生成式对抗网络去除图像的模糊性,生成清晰的图像,其次利用残差网络Resnet101作为特征提取基础网络,并在网络中引入SE模块,加入FPN多尺度融合特征网络,把残差网络的ROI-Pooling算法改为ROI-Align算法,得到改进型Faster-RCNN的目标检测网络模型。利用清晰的图像数据集对模型进行训练,利用测试集数据进行模型测试,实验结果表明,该模型能够对缺陷点和划痕进行有效检测,检测缺陷区域的准确率为89%,召回率可以达到92%,基本能够满足当前生产环境的要求。

[1] 王琦, 张超. 模式识别的汽车轮毂铸件缺陷检测技术研究[J]. 铸造技术, 2017, 38(12): 2889-2891.WANG Qi, ZHANG Chao. Research on defects detection technology of automobile bub casting based on pattern recognition[J]. Foundry technology, 2017, 38(12): 2889- 2891.

[2] 赵海文, 赵亚川, 齐兴悦, 等. 基于深度学习的汽车轮毂表面缺陷检测算法研究[J]. 组合机床与自动化加工技术, 2019(11): 112-115. ZHAO Hai-wen, ZHAO Ya-chuan, QI Xing-yue, et al. Research on surface defect inspection algorithms of automobile hub based on deep learning[J]. Modular machine tool & automatic manufacturing technique, 2019(11): 112- 115.

[3] 赵娜娜, 陶溢, 李芬, 等. 高铁轮毂表面缺陷的视觉显著性超像素图像检测方法[J]. 科学技术与工程, 2019, 19(32): 230-235. ZHAO Na-na, TAO Yi, LI Fen, et al. Visual saliency superpixel image detection method for surface defect of high- speed rail hub[J]. Science technology and engineering, 2019, 19(32): 230-235.

[4] 韩凯. 基于深度学习的汽车轮毂表面缺陷在线检测算法[M]. 北京: 北京邮电大学, 2019. HAN Kai. The online detection algorithm for surface defects of automobile hubs based on deep learning[M]. Beijing: Beijing University of Posts and Telecommunication, 2019.

[5] 王一妍. 基于机器视觉的轮毂铸造面质量检测研究[M]. 沈阳: 沈阳工业大学, 2019.WANG Yi-yan. Research on quality inspection of wheel casting surface based on machine vision[M]. Shenyang: ShenyangUniversityofTechnology, 2019.

[6] 刘畅, 张剑, 林建平. 基于神经网络的磁瓦表面缺陷检测识别[J]. 表面技术, 2019, 48(8): 330-339. LIU Chang, ZHANG Jian, LIN Jian-ping. Detection and identification of surface defects of magnetic tile based on neural network[J]. Surface technology, 2019, 48(8): 330- 339.

[7] LI R, ZENG X, SIGMUND S E, et al. Automatic localization and identification of mitochondria in cellular electron cryo-tomography using faster-RCNN[J]. BMC bioinformatics, 2019, 20(S3): 75-84.

[8] 李宜汀, 谢庆生, 黄海松, 等. 基于卷积神经网络快速区域标定的表面缺陷检测[J]. 计算机集成制造系统, 2019, 25(8): 1897-1907.LI Yi-ding, XIE Qing-sheng, HUANG Hai-song, et al. Surface defect detection based on fast regions with convolutional neutral network[J]. Computer integrated manufacturing systems, 2019, 25(8): 1897-1907.

[9] 车翔玖, 刘华罗, 邵庆彬. 基于Fast RCNN改进的布匹瑕疵识别算法[J]. 吉林大学学报(工学版), 2019, 49(6): 2038-2044.CHE Xiang-jiu, LIU Hua-luo, SHAO Qing-bin. Fabric defect recognition algorithm based on improved fast RCNN[J]. Journal of Jilin University (engineering and technology edition), 2019, 49(6): 2038-2044.

[10] 朱传敏, 顾鹏, 刘丁豪, 等. 基于支持向量机的铝基碳化硅磨削表面质量预测[J]. 表面技术, 2019, 48(3): 240-248. ZHU Chuan-min, GU Peng, LIU Ding-hao, et al. Surface quality prediction of SiCp/Al composite in grinding based on support vector machine[J]. Surface technology, 2019, 48(3): 240-248.

[11] 朱超平, 杨艺. 基于YOLO2和ResNet算法的监控视频中的人脸检测与识别[J]. 重庆理工大学学报(自然科学), 2018, 32(8): 170-175. ZHU Chao-ping, YANG Yi. Face detection and recognition in monitoring video based on YOLO2 and ResNet algorithm[J]. Journal of Chongqing University of Technology (natural science), 2018, 32(8): 170-175.

[12] VIPUL Sharma, ROOHIE Naaz Mir. Saliency guided faster-RCNN (SGFr-RCNN) model for object detection and recognition[J]. Journal of King Saud University—Computer and information sciences, 2019, 9: 1319-1578.

[13] JU Hu-yan, WEI Li, SUSAN Tighe, et al. Detection of sealed and unsealed cracks with complex backgrounds using deep convolutional neural network[J]. Automation in construction, 2019, 107: 1-14.

[14] SANG J, GUO P, XIANG Z, et al. Vehicle detection basedon faster-RCNN[J]. Journal of Chongqing University, 2017, 40(7): 32-36.

[15] HU Jie, SHEN Li, ALBANIE Samuel, et al. Squeeze-and- excitation networks[J]. IEEE transactions on pattern analysis and machine intelligence, 2019, 1: 1-13.

[16] ZHANG Fang-li, ZHOU Qi-ming. Parallelization of the flow-path network model using a particle-set strategy[J]. International journal of geographical information science, 2019, 33(9-10): 1984-2010.

[17] 李东洁, 李若昊. 基于改进Faster RCNN的马克杯缺陷检测方法研究[J]. 激光与光电子学进展, 2020, 57(4): 353-360.LI Dong-jie, LI Ruo-hao. Research on the mugs defect detection method based on improved Faster RCNN[J]. Laser & optoelectronics progress, 2020, 57(4): 353-360.

[18] 虢韬, 杨恒, 时磊, 等. 基于Faster RCNN的绝缘子自爆缺陷识别[J]. 电瓷避雷器, 2019(3): 183-189.GUO Tao, YANG Heng, SHI Lei, et al. Self-explosion defect identification of insulator based on Faster RCNN[J]. Insulators and surge arresters, 2019(3): 183-189.

[19] 卞景帅, 卢家品, 罗月童, 等. 基于Faster-RCNN的结核杆菌自动检测方法研究与应用[J]. 图学学报, 2019, 40(3): 608-615. BIAN Jing-shuai, LU Jia-pin, LUO Yue-tong, et al. Research and application of Faster-RCNN based automatic detection method for tuberculosis bacillus[J]. Journal of graphics, 2019, 40(3): 608-615.

[20] 陈丹, 林清泉. 基于级联式Faster RCNN的三维目标最优抓取1方法研究[J]. 仪器仪表学报, 2019, 40(4): 229-237. CHEN Dan, LIN Qing-quan. Research on 3D object optimal grasping method based on cascaded Faster RCNN[J]. Chinese journal of scientific instrument, 2019, 40(4): 229-237.

[21] 刘文强, 辛大欣, 华瑾, 等. 基于Faster RCNN的镁还原罐工人检测算法[J].国外电子测量技术, 2019, 38(4): 12-17.LIU Wen-qiang, XIN Da-xin, HUA Jin, et al. Magnesium reduction tank worker detection algorithm based on faster RCNN[J]. Foreign electronic measurement technology, 2019, 38(4): 12-17.

[22] 杨薇, 王洪元, 张继, 等. 一种基于Faster-RCNN的车辆实时检测改进算法[J].南京大学学报(自然科学), 2019, 55(2): 231-237.YANG Wei, WANG Hong-yuan, ZHANG Ji, et al. An improved vehicle real-time detection algorithm based on Faster- RCNN[J]. Journal of Nanjing University (natural science), 2019, 55(2): 231-237.

[23] 黄继鹏, 史颖欢, 高阳. 面向小目标的多尺度Faster- RCNN检测算法[J]. 计算机研究与发展, 2019, 56(2): 319-327. HUANG Ji-peng, SHI Ying-huan, GAO Yang. Multi-scale Faster-RCNN algorithm for small object detection[J]. Journal of computer research and development, 2019, 56(2): 319-327.

[24] 晏琳, 景军锋, 李鹏飞. Faster RCNN模型在坯布疵点检测中的应用[J]. 棉纺织技术, 2019, 47(2): 24-27.YAN Lin, JING Jun-feng, LI Peng-fei. Application of Faster RCNN mold used in gray fabric defect detection[J]. Cotton textile technology, 2019, 47(2): 24-27.

[25] 陈英红, 杜明坤. 基于Fast-RCNN与结构光纵焊缝三维形态参数检测方法[J].中国测试, 2018, 44(12): 85-90. CHEN Ying-hong, DU Ming-kun. A Fast-RCNN & structured light based three-dimensional shape parameter detection method for longitudinal welds[J]. China measurement & test, 2018, 44(12): 85-90.

Online Detection Algorithm of Automobile Wheel Surface Defects Based on Improved Faster-RCNN Model

1,2,1,2

(1.School of Artificial Intelligence, Chongqing Technology and Business University, Chongqing 400067, China; 2.Chongqing Engineering Laboratory for Detection Control and Integrated System, Chongqing 400067, China)

The work aims to predict the wheel surface defects during the production by constructing a visual inspection system for the online production of the wheel.According to the definition and evaluation criteria of wheel surface defects, a calculation model of wheel surface defects was produced. The improved Faster-RCNN target detection algorithm was used, and the deep generative adversarial network was introduced to eliminate the ambiguity of the image. The limpid image of wheel surface was adopted for model training and the network parameters were optimized combined with the expert's discriminative criteria, thus constructing a wheel surface defect detection model. The deep learning Pytorch framework was used to perform the model training on the NVIDIA’S Tesla P100 image acceleration card, and the model results were analyzed comparatively to find the optimal prediction model.In the basic network, the performance of the ResNet101 network using the residual model improved the accuracy rate by 24% compared with the VGG16 model. The multi-channel fusion module was introduced into the target detection network model, and the accuracy rate was improved by 2%. Then, the FPN pyramid was introduced, and the low-level and high-level semantic information was incorporated, which made the output of multi-scale prediction map better. Finally, the ROI-Pooling algorithm of the residual network was changed to the ROI-Align algorithm, which improved the accuracy by 5%. With continuous improvement and optimization, the recognition rate of the wheel surface defects was improved continuously. The improved Faster-RCNN network can recognize the types and locations of wheel surface defects, thus meeting the requirements of the production environment, and providing great value in the engineering application.

automotive wheels; defect detection; deep learning; target detection; Faster-RCNN

2020-01-02;

2020-04-28

ZHU Chao-ping (1977—), Male, Master, Lecturer, Research focus: machine learning & intelligent data processing.

杨永斌(1968—),男,硕士,副教授,主要研究方向为智能数据处理。邮箱: yangbin0715@sina.com

Corresponding author:YANG Yong-bin (1968—), Male, Master, Associate professor, Research focus: intelligent data processing. E-mail:yangbin0715@sina.com

朱超平, 杨永斌. 基于改进的Faster-RCNN 模型的汽车轮毂表面缺陷在线检测算法研究[J]. 表面技术, 2020, 49(6): 359-365.

TH165.4;TG506

A

1001-3660(2020)06-0359-07

10.16490/j.cnki.issn.1001-3660.2020.06.044

2020-01-02;

2020-04-28

教育部科技发展中心产学研创新基金项目(2018A02049);重庆工商大学重点开放项目(KFJJ2019106);重庆市教育科学规划项目(2018-GX-348);重庆工商大学自然科学基金项目(1752006)

Fund:Innovation Fund Project of Science and Technology Development Center of Ministry of Education (2018A02049), Chongqing Technology and Business University Key Open Project (KFJJ2019106), Chongqing Educational Science Planning Project (2018-GX-348), Business University Natural Science Foundation Project (1752006)

朱超平(1977—),男,硕士,讲师,主要研究方向为机器学习和智能数据处理。

ZHU Chao-ping, YANG Yong-bin. Online detection algorithm of automobile wheel surface defects based on improved faster-RCNN model[J].Surface technology, 2020, 49(6): 359-365.