聚合物材料表面耐磨性能提升用非晶碳基薄膜的研究进展

2020-06-30管文王永欣党蕊苏云飞

管文,王永欣,党蕊,苏云飞

聚合物材料表面耐磨性能提升用非晶碳基薄膜的研究进展

管文1,2,王永欣1,党蕊1,苏云飞1

(1.中国科学院宁波材料与工程研究所 中国科学院海洋新材料与应用技术重点实验室 浙江省海洋材料与防护技术重点实验室,浙江 宁波 315201;2.宁波大学 材料科学与化学工程学院,浙江 宁波 315211)

硬度低、耐磨性能差等固有缺点已成为限制聚合物材料在一些苛刻环境中工业应用的重要因素。为了改善表面硬度和耐磨性能,多种表面改性技术被用于聚合物材料的耐磨防护,其中在聚合物材料表面制备一层非晶碳薄膜被认为可有效提高材料表面硬度和耐磨性能。综述了聚合物材料表面耐磨性能提升用非晶碳基薄膜的研究进展,分析了非晶碳基薄膜在聚合物材料表面膜基结合强度不足的本质原因,聚合物材料与非晶碳薄膜两种材料在结构和性质上的不匹配使两者之间的突变界面在载荷作用下极易发生失稳,造成了膜基结合强度的不足。探讨和对比了目前常用于改善非晶碳基薄膜在聚合物材料表面膜基结合强度的改性技术。其中,利用等离子体对聚合物材料表面进行处理,可以诱导材料表面有机碳质结构向无机碳质结构的逐渐转变,使非晶碳薄膜在聚合物材料表面获得可靠结合强度。利用等离子体处理法可以在聚合物基体表面构建原位转变层,原位转变层通过化学键的形式,为非晶碳薄膜在基体表面获得了可靠的膜基结合强度,有效提高了聚合物材料表面的硬度和减摩耐磨性能。

聚合物材料;表面改性;非晶碳薄膜;耐磨性能;结合强度;原位生长

聚合物材料具有质量轻、比强度高、韧性高、生物相容性好、自润滑性好和耐腐蚀性好等众多优点,被广泛应用于建筑、电器、医疗、汽车和航空航天等领域,已成为工业生产和现代生活中不可或缺的材料[1]。然而,相对于传统的金属和陶瓷材料,由于受高分子链结构本质特征的影响,聚合物材料的硬度相对较低,耐磨性能也较差。尽管聚合物材料通常能呈现出良好的自润滑性能,但是易磨损始终是其难以回避的缺点。这些本质缺点严重限制了聚合物材料在一些苛刻环境,特别是在受载或耐磨工况中的实际应用[2]。因此,提升聚合物材料的表面硬度和耐磨性能,对拓展其工业应用具有重要意义。

1 聚合物材料的表面改性

为改善聚合物材料的硬度和摩擦学性能等,研究者们尝试了不同的表面改性方法,主要包括两种方式:一种是对聚合物材料表面进行结构强化处理,即通过激光、高能辐射(如α射线和β射线等)、电晕放电、射频、高能电磁振荡、高能离子束、高能电子束、等离子体等,引起聚合物材料表面分子链的活化、支化和交联,使材料表面的交联度增大,进而提升聚合物材料表面机械性能。结构强化处理的主要方法有离子注入法[3-6]、辐射交联法[7-8]和低温等离子体处理法[9-10]等。另一种则是表面耐磨涂层防护,即通过化学或物理方法,在聚合物基体材料表面制备一层防护性涂层,以提高聚合物材料表面的硬度和摩擦学性能。耐磨涂层的使用在提升聚合物基体材料耐磨性能的同时,还能保持基体自身其他优异结构性能,因此受到研究者们的青睐。按材料种类分类,常用于聚合物材料表面的耐磨防护涂层包括有机耐磨涂层[11-15]、有机-无机耐磨涂层[16-18]和无机耐磨薄膜。

无机耐磨薄膜防护主要是通过物理或化学气相沉积(P/CVD)技术、溅射技术等,在聚合物材料表面制备一层耐磨防护薄膜,以提高材料表面的硬度和耐磨性。由于聚合物材料自身的软化点低,因此聚合物材料表面的无机耐磨防护薄膜主要以无定形材料为主[19]。

2 非晶碳基薄膜在聚合物材料表面的应用

非晶碳(amorphous carbon, a-C)基薄膜兼具润滑、抗磨和耐蚀等多种功能特性,其作为聚合物材料表面的防护薄膜,不仅能够保持聚合物材料自身良好的耐腐蚀性,而且可有效改善材料的表面硬度,并提高其减摩耐磨性能,被认为是一种改善聚合物材料表面综合性能的有效表面处理方法[20-21]。

一方面,非晶碳材料是一种无毒的惰性材料,与聚合物材料一样,非晶碳材料具有不导电、生物相容性好和耐腐蚀性能优异等优点[22-23],可应用于潮湿、生物体液等惰性和恶劣环境;另一方面,非晶碳薄膜拥有较低的摩擦系数,可作为聚合物材料表面的润滑耐磨保护性材料使用[24]。在纳米尺度下,通过非晶碳的石墨化作用,在摩擦接触面引入润滑层(tribo- skin),非晶碳薄膜甚至可以在某些特定环境下表现出超低摩擦系数[25],更为重要的是,非晶碳薄膜具有非常优异的综合力学性能,如高硬度、低摩擦系数和低磨损率[26]。因此,优异的化学惰性、低摩擦磨损等特性,使非晶碳薄膜成为聚合物材料最有效的耐磨保护性涂层材料之一。

2.1 非晶碳薄膜材料

非晶碳薄膜是一种主要由金刚石结构的sp3杂化碳原子和石墨结构的sp2杂化碳原子相互键合的无定形材料,具有硬度较高、摩擦学性能优异、介电常数低、化学惰性优秀、光学透过性良好以及生物相容性优异等特点,广泛适用于机械、电子、航空航天、生物医学和光学等多个领域[27-29]。非晶碳薄膜可以沉积在多种材料基体表面,如金属、陶瓷和聚合物材料等。研究表明,在聚合物材料表面生长一层非晶碳基薄膜作为防护薄膜,对提高基体材料的硬度、耐磨性能,并延长其服役寿命等,具有极高的应用潜力[30]。

自1971年Isenberg首次报道人工合成类金刚石碳(Diamond-like carbon, DLC)薄膜以来,在过去的四十多年里,人们对非晶碳薄膜进行了大量的研究。非晶碳薄膜所具备的独特结构特征使其成为潜在的高性能防护薄膜。其中,在聚合物表面沉积非晶碳薄膜可以有效改善聚合物表面的减摩耐磨性能。Shi等[31]利用等离子体增强化学气相沉积(PECVD)技术,在超高分子量聚乙烯(UHMWPE)基体表面沉积了一层非晶碳薄膜,结果表明,非晶碳薄膜使基体表面硬度提高了约42%,并显著降低了基体表面的磨损率。Puértolas等[32]通过射频等离子体增强化学气相沉积(RF-PECVD)方法,在UHMWPE表面沉积一层含氢非晶碳(a-C:H)薄膜,显著提高了聚合物表面的硬度和耐磨性能。Pal等[24]利用PECVD技术在氢化丁腈橡胶(HNBR)表面沉积一层非晶碳薄膜,结果表明,非晶碳薄膜有效降低了HNBR表面的摩擦系数,并且薄膜表面形成的微裂纹可以改善表面的延展性。Huang等[33]采用非平衡磁控溅射技术在聚醚醚酮(PEEK)表面沉积钼掺杂类石墨碳(Mo-GLC)基薄膜,在大气、生理盐水、模拟体液和胎牛血清中分别研究其摩擦磨损行为,结果表明,Mo-GLC薄膜可以有效提高PEEK的润滑耐磨损性能和其在生物环境中的稳定性。

2.2 非晶碳基薄膜在聚合物材料表面应用的关键性问题

非晶碳基薄膜在聚合物材料表面的防护应用,一直以来都面临着结合强度不足的巨大挑战。采用传统方法在聚合物材料表面制备非晶碳基薄膜极易发生剥落现象,这严重限制了非晶碳基薄膜的优异耐磨防护作用在聚合物材料表面的充分发挥[1,34]。为了使非晶碳基薄膜与基体材料之间获得可靠的结合力,研究者们做了许多的工作,比如调节sp3和sp2的比值(sp3/ sp2)[35]、C─H键的含量[36],掺杂不同的元素(如Cr、Ti、Si等)[37-38],控制轰击能量[39]等。尽管这些方法可以在一定程度上提高非晶碳基薄膜的结合强度,但是目前所有非晶碳基薄膜在金属、陶瓷及其复合材料表面的应用,都需要设计一层特殊的过渡层。早期的研究发现,在聚合物材料表面采用无过渡层设计直接构筑制备的非晶碳基薄膜,在载荷作用下,会产生严重的分层或剥落现象。而即便是采用过渡层设计,也仅能实现非晶碳基薄膜在少数硬度较高的工程塑料表面于低载荷或无载荷条件下工作,如通过引入一层Si过渡层,在聚醚醚酮表面生长非晶碳薄膜[40]。造成这种现象的最根本原因可能是,这些中间过渡层大部分仍是属于无机材料(如Cr、Si、Mo以及基于这些元素的化合物),不能为无机的非晶碳基薄膜在有机聚合物基体材料表面提供足够的结合强度。

2.2.1 非晶碳基薄膜结合强度不足的原因分析

聚合物材料质软有韧性,而非晶碳基薄膜属于陶瓷材料,硬度大且较脆,两者在力学性能上存在巨大的差异。因此,不管是无过渡层直接构筑非晶碳基薄膜,还是采用金属及其化合物过渡层,抑或是采用有机高分子多镀层,在聚合物材料表面构筑生长非晶碳基薄膜时,始终存在聚合物碳质结构向无定形碳质结构的突然转变,结构错配严重且性质差异明显的两种材料的突变界面在力学作用下,极易发生失稳,从而在根本上决定了聚合物基体材料与非晶碳基薄膜之间结合强度不足。

2.2.2 非晶碳基薄膜结合强度的改善方法

针对聚合物材料基体与非晶碳基薄膜之间膜基结合强度差的问题,研究者们提出了不同的表面处理方法,如机械处理法、湿化学处理法、热(火焰)处理法和电晕放电法等[41]。尽管这些处理方法能不同程度地改善膜基结合强度,但是不同的处理方法有其不同的缺点。其中,机械处理法通过构造粗糙表面来增加接触面积,并产生机械锁合作用,这种处理方式最简单,但是效果较差。湿化学处理法效果较好,但这种方法一般需要使用溶剂、强酸或液氨等,存在环保性差、操作不安全、均一性和再现性较差等问题,限制了其发展。热(火焰)处理法会释放出有害气体,造成环境污染。电晕放电法可以在大气环境下进行,使用气体一般为空气,方便又经济,但是因为空气中成分较为复杂,应用过程中除了氧化作用外,可能会产生其他的化学作用,增加实验的外来影响因素。

之后,研究者们又提出了等离子体处理法,可以有效避免以上处理方法的缺点,而且其一般使用单一等离子体源,被认为是一种理想的表面处理方法。Ozeki等[42]在UHMWPE和聚甲基丙烯酸甲酯(PMMA)表面沉积非晶碳薄膜前,先对样品表面进行氧等离子体预处理,结果表明,相较于未进行氧等离子体预处理的样品,经氧等离子体预处理后沉积的非晶碳薄膜,在磨损试验中表现出良好的结合强度。Baba等[43]在沉积非晶碳薄膜前,分别用H2O、O2、CH4等离子体对尼龙、UHMWPE、聚四氟乙烯(PTFE)三种聚合物表面进行预处理,发现等离子体预处理可有效提高非晶碳薄膜与聚合物基体之间的结合强度。Guo等[34]对聚碳酸酯(PC)和PMMA表面进行氧等离子体预处理,后沉积非晶碳薄膜,结果显示,氧等离子体预处理不仅可以清除基体表面的有机杂质,形成极性功能基团,也较大程度上提高了非晶碳薄膜与基体间的结合强度。

2.3 等离子体诱导聚合物材料表面生长非晶碳薄膜

等离子体是一种由离子、电子、自由基和原子等高能粒子组成的电离气体,可以通过高频电磁振荡、辉光放电、激光、辐射(如α和β射线等)、微波和火焰等方法获得[44]。高能等离子体处理轰击聚合物材料表面,可以引起聚合物材料表面的分子链化学键断裂,继而发生清洗(表面灰尘等附着物)、刻蚀(表面弱边界层)、表面活化(产生链自由基)和支化交联等一系列作用[41]。

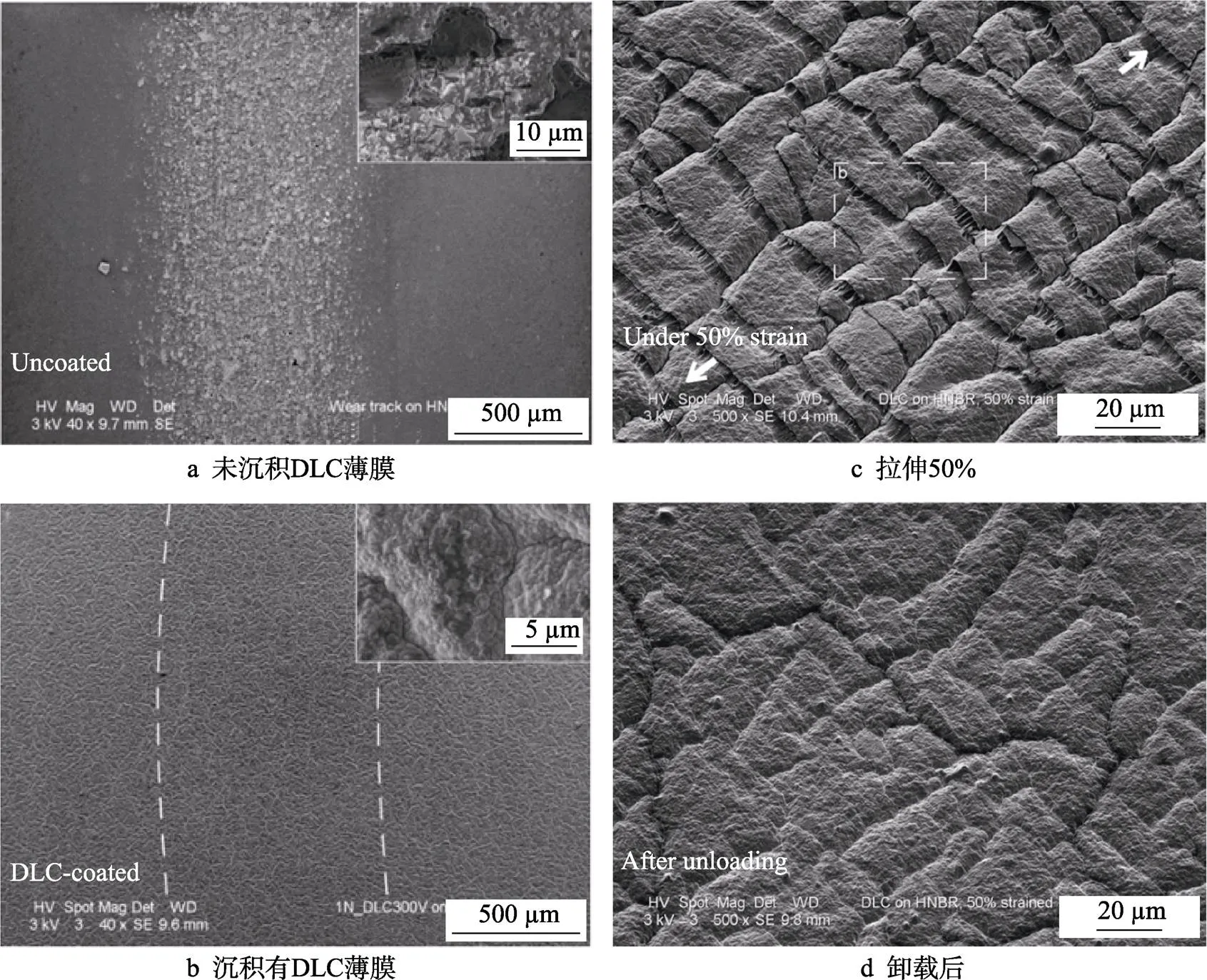

近年来,有研究者发现通过氩等离子体和氢等离子体先后对表面进行预处理,可在橡胶材料表面实现非晶碳薄膜生长,并获得优异的结合强度。Pei等[45-46]以氢化丁腈橡胶为聚合物基体材料,先用氩等离子体处理基体表面,然后通入氢气作为活性等离子体源对基体表面进行处理,再采用等离子体辅助化学气相沉积(PACVD)技术在基体表面沉积了一层类金刚石碳薄膜,改性后基体表面的摩擦系数和磨损率明显降低。采用拉伸试验机对沉积有类金刚石碳薄膜的HNBR基体拉伸50%再卸载,通过对拉伸和卸载后的样品表面形貌(图1)分析表明,类金刚石碳薄膜在基体表面表现出良好的结合强度。

图1 HNBR基体表面磨痕形貌和沉积DLC薄膜的样品拉伸50%、卸载后的表面形貌图[45-46]

同时,也有研究者发现,通过碳氢混合等离子体对表面的处理作用,可以在聚合物基体和非晶碳薄膜之间形成混合中间层,增加非晶碳薄膜在聚合物基体表面的膜基结合强度。德国科布伦茨-兰道大学Fischer教授团队[47-50]利用RF-PECVD技术,以聚对苯二甲基乙二醇酯(PET)塑料为基体材料,乙炔为碳等离子体源,在经过氧等离子体预处理的基体表面沉积了不同厚度的类金刚石碳薄膜,如图2所示。结果表明,类金刚石碳薄膜与PET基体之间引入了复合界面层,复合中间层的形成是由于聚合物基体表面在等离子体的作用下,发生了==CH2的脱氢作用,使基体表面的聚合物结构逐渐转变成交联的类金刚石碳网络结构。

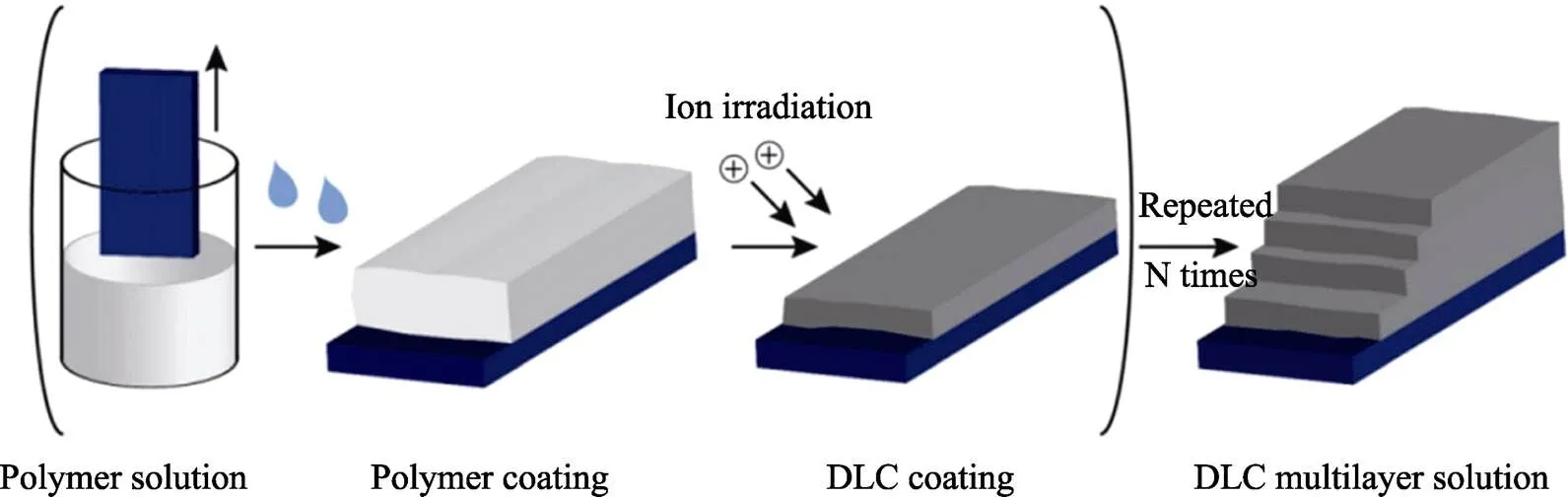

此外,有研究报道,可以采用离子辐射的方式,诱使聚合物材料表面或近表面高分子链结构重组,逐渐转变为非晶碳质结构。Buchegger等[51]首先采用溶胶-凝胶法在硅片表面浸涂沉积一层厚度约为126 nm的聚合物(聚乙烯吡咯烷酮,PVP)薄膜,然后采用离子辐射法对聚合物薄膜表面进行高能等离子体处理。结果表明,聚合物薄膜表面在高能等离子体的持

续处理下,发生了高分子链结构重组,并逐渐转变成碳基薄膜(厚度约为50 nm),交替进行聚合物薄膜沉积和离子辐射步骤,最终在基体表面制备了多层碳基薄膜,其制备方法如图3所示。

甚至有研究表明,采用等离子体处理法可诱导聚合物表面有机碳质结构向无机碳质结构的逐渐转变,实现非晶碳基薄膜在聚合物材料表面的原位生长,有效提高非晶碳基薄膜在聚合物材料表面的膜基结合强度。中科院宁波材料所王永欣研究员团队[52]提出“等离子体诱导原位生长法”,在聚合物表面制备非晶碳耐磨防护薄膜。对聚合物基体表面持续进行碳等离子体处理,实现了聚合物材料表面有机碳质结构向无机碳质结构的渐进转变,并通过控制碳等离子体处理时间,在聚合物基体表面原位生长不同厚度的非晶碳薄膜。结果表明,在高能等离子体对聚合物基体表面的持续处理作用下,基体亚表面或表面的高分子链发生随机断裂,并被活化成活性聚合物链段。这些活性聚合物链段之间、活性聚合物链段与碳等离子体所含的活性自由基之间,会发生复杂的化学作用,并在聚合物基体表面形成含聚合物碳链和非晶碳链的复合交联网络结构的原位转变层。在原位转变层形成后,随着碳等离子体处理时间的继续增加,在原位转变层表面继续外延生长了一层非晶碳层。原位转变层通过化学键的形式,为非晶碳薄膜在聚合物基体表面提供了可靠的结合强度。可靠的结合强度使非晶碳薄膜优异的耐磨防护性能在聚合物材料表面得到充分发挥,有效提高了聚合物材料表面的硬度和耐摩擦性能,如图4所示。

图3 利用离子辐射法诱导聚合物结构转变制备碳基薄膜的示意图[51]

3 结语与展望

聚合物材料的工业应用越来越广泛,但是硬度低和耐磨性能差等本质缺点严重限制了聚合物材料在一些苛刻工况中的应用。表面耐磨防护成为聚合物材料应用发展必须要解决的关键问题。在聚合物材料表面制备一层非晶碳基薄膜被认为可以有效提高材料表面的硬度,并改善其摩擦学性能。非晶碳基薄膜拥有独特的润滑耐磨特性,成为材料表面最优秀的耐磨防护薄膜之一。但是无机的非晶碳基薄膜与有机的聚合物材料之间面临着结合强度不足的巨大挑战,如何提高膜基结合强度已成为非晶碳基薄膜在聚合物材料表面实际应用的关键。通过等离子体诱导聚合物材料表面生长非晶碳基薄膜,可有效提高非晶碳基薄膜在聚合物材料表面的膜基结合强度,并改善材料表面的减摩耐磨性能,对发展聚合物材料表面高性能耐磨防护薄膜具有重要意义。随着聚合物材料在工业应用中的发展,其表面功能化也越来越受到关注,利用等离子体诱导法生长耐磨防护涂层不仅为改善聚合物表面耐磨性提供了新思路,同时也为聚合物表面的功能化提供了新的界面设计方法。

[1] LOVE C, COOK R B, HARVEY T, et al. Diamond like carbon coatings for potential application in biological implants—A review[J]. Tribology international, 2013, 63: 141-150.

[2] COMETA S, SABBATINI L. Introductory remarks on polymers and polymer surfaces[J]. Synthesis, 2014, 1(1): 3.

[3] CHEN J, ZHU F, PAN H, et al. Surface modification of ion implanted ultra high molecular weight polyethylene[J]. Nuclear instruments and methods in physics research section B: Beam interactions with materials and atoms, 2000, 169(1-4): 26-30.

[4] SHI W, DONG H, BELL T. Wear performance of ion implanted ultra high molecular weight polyethylene[J]. Surface engineering, 2003, 19(4): 279-283.

[5] 熊党生, 张彦华, 徐嘉东. 氮离子注入超高分子量聚乙烯的生物摩擦学性能[J]. 中国生物医学工程学报, 2001, 20(4): 380-383. XIONG Dang-sheng, ZHANG Yan-hua, XU Jia-dong. Biotribological properties of ion implanted UHMWPE[J]. Chinese journal of biomedical engineering, 2001, 20(4): 380-383.

[6] 熊党生. 氧离子注入增强人工关节软骨材料——UHMWPE的耐磨性[J]. 生物医学工程学杂志, 2003, 20(4): 583-585.XIONG Dang-sheng. Improve wear resistance of UHMWPEby O+ion implanted[J]. Journal of biomedical engineering, 2003, 20(4): 583-585.

[7] LEE E, LEWIS M, BLAU P, et al. Improved surface properties of polymer materials by multiple ion beam treatment[J]. Journal of materials research, 1991, 6(3): 610-628.

[8] GROBBELAAR C, DU PLESSIS T, MARAIS F. The radiation improvement of polyethylene prostheses—A preliminary study[J]. The journal of bone and joint surgery, 1978, 60(3): 370-374.

[9] WIDMER M R, HEUBERGER M, VOROS J, et al. Influence of polymer surface chemistry on frictional properties under protein-lubrication conditions: Implicationsfor hip-implant design[J]. Tribology letters, 2001, 10(1-2): 111-116.

[10] KLAPPERICH C, KOMVOPOULOS K, PRUITT L. Plasma surface modification of medical-grade ultra-high molecular weight polyethylene for improved tribological properties[J]. MRS online proceedings library archive, 1998, 550: 331-336.

[11] 何涛, 詹学贵, 邵月刚, 等. 有机硅耐磨透明涂料的制备条件优化[J]. 中国科技论文在线, 2007, 2(5): 51-56. HE Tao, ZHAN Xue-gui, SHAO Yue-gang, et al. Optimization of preparation conditions of silicone wear-resistant transparent coatings[J]. Sciencepaper online, 2007, 2(5): 51-56.

[12] 邓稳, 王庭慰. 有机硅增硬涂层的制备以及固化分析[J]. 涂料工业, 2008, 38(8): 34-36. DENG Wen, WANG Ting-wei. Preparation and curing analysis of silicon enhancing hard coating[J]. Panting & coatings industry, 2008, 38(8): 34-36.

[13] 邵月刚, 詹学贵, 姜承永, 等. 有机硅硬质涂料的制备[J]. 有机硅材料, 2004, 18(3): 16-19. SHAO Yue-gang, ZHAN Xue-gui, JIANG Cheng-yong, et al. Preparation of silicone hard coating[J]. Silicone material, 2004, 18(3): 16-19.

[14] MEDDA S K, KUNDU D, DE G. Inorganic-organic hybrid coatings on polycarbonate: Spectroscopic studies on the simultaneous polymerizations of methacrylate and silica networks[J]. Journal of non-crystalline solids, 2003, 318(1-2): 149-156.

[15] SOWNTHARYA L, SUBASRI R. A comparative study of different curing techniques for SiO2-TiO2hybrid coatings on polycarbonate[J]. Ceramics international, 2013, 39(4): 4689-4693.

[16] 哈恩华, 纪建超, 厉蕾, 等. 航空透明件有机-无机杂化耐磨涂层的应用研究进展[J]. 化工进展, 2010, 29(10): 120-123. HA En-hua, JI Jian-chao, LI Lei, et al. Application research and prospects of organic-inorganic hybrid transparent abrasion coatings for aeronautical transparency[J]. Chemical industry and engineering progress, 2010, 29(10): 120-123.

[17] SHIN Y J, YANG D H, OH M H, et al. Hard coatings on polycarbonate plate by sol-gel reactions of melamine derivative, poly(vinyl alcohol), and silicates[J]. Journal of industrial and engineering chemistry, 2009, 15(2): 238-242.

[18] WANG Y, BHUSHAN B. Wear-resistant and antismudge superoleophobic coating on polyethylene terephthalate substrate using SiO2nanoparticles[J]. ACS applied materials & interfaces, 2014, 7(1): 743-755.

[19] 杨辉, 王家邦, 陆静娟. 透明塑料用耐磨薄膜材料的研究进展[J]. 材料科学与工程学报, 2002, 20(2): 141-144. YANG Hui, WANG Jia-bang, LU Jing-juan. Research progress of anti-abrasive coatings for transparent plastic[J]. Materials science & engineering, 2002, 20(2): 141-144.

[20] ASAKAWA R, NAGASHIMA S, NAKAMURA Y, et al. Combining polymers with diamond-like carbon (DLC) for highly functionalized materials[J]. Surface & coatings technology, 2011, 206(4): 676-685.

[21] HUBČEK T, SIEGEL J, KHALILI R, et al. Carbon coatings on polymers and their biocompatibility[J]. Applied surface science, 2013, 275: 43-48.

[22] CARO M A, AARVA A, DERINGER V L, et al. Reactivity of amorphous carbon surfaces: rationalizing the role of structural motifs in functionalization using machine learning[J]. Chemistry of materials, 2018, 30(21): 7446- 7455.

[23] YE Y, WANG Y, MA X, et al. Tribocorrosion behaviors of multilayer PVD DLC coated 304L stainless steel in seawater[J]. Diamond and related materials, 2017, 79: 70-78.

[24] VAN DER PAL J, MARTINEZ-MARTINEZ D, PEI Y, et al. Microstructure and tribological performance of diamond-like carbon films deposited on hydrogenated rubber[J]. Thin solid films, 2012, 524: 218-223.

[25] NIIYAMA Y, TAKENO T, KURIHARA K, et al. Effect of sliding history on super-low friction of diamond-like carbon coating in water lubrication[J]. Tribology letters, 2017, 65(2): 1-14.

[26] WANG Y, WANG L, XUE Q. Improvement in the tribological performances of Si3N4, SiC and WC by graphite-like carbon films under dry and water-lubricated sliding conditions[J]. Surface and coatings technology, 2011, 205(8-9): 2770-2777.

[27] 李敬财, 何玉定, 胡社军, 等. 类金刚石薄膜的应用[J]. 新材料产业, 2004(3): 39-42. LI Jing-cai, HE Yu-ding, HU She-jun, et al. Application of diamond-like films[J]. Advanced materials industry, 2004(3): 39-42.

[28] BAI L, ZHANG G, LU Z, et al. Tribological mechanism of hydrogenated amorphous carbon film against pairs: A physical description[J]. Journal of applied physics, 2011, 110(3): 6748.

[29] ROBERTSON J F R. Diamond-like amorphous carbon[J]. Materials science and engineering R: Reports, 2002, 37(4-6): 129-281.

[30] RAY S C, MUKHERJEE D, SARMA S, et al. Functional diamond like carbon (DLC) coatings on polymer for improved gas barrier performance[J]. Diamond and related materials, 2017, 80: 59-63.

[31] SHI X, WANG Q, XU L, et al. Hydrogenated diamond- like carbon film deposited on UHMWPE by RF-PECVD[J]. Applied surface science, 2009, 255(19): 8246-8251.

[32] PU RTOLAS J, MART NEZ-NOGU S V, MART NEZ-MORLANES M, et al. Improved wear performance of ultra high molecular weight polyethylene coated with hydrogenated diamond like carbon[J]. Wear, 2010, 269(5-6): 458-465.

[33] HUANG J, WANG L, LIU B, et al. In vitro evaluation of the tribological response of Mo-doped graphite-like carbonfilm in different biological media[J]. ACS applied materials & interfaces, 2015, 7(4): 2772-2783.

[34] GUO Y B, HONG F C N. Adhesion improvements for diamond-like carbon films on polycarbonate and polymethylmethacrylate substrates by ion plating with inductively coupled plasma[J]. Diamond and related materials, 2003, 12(3-7): 946-952.

[35] XU Z, SUN H, LENG Y, et al. Effect of modulation periods on the microstructure and mechanical properties of DLC/TiC multilayer films deposited by filtered cathodic vacuum arc method[J]. Applied surface science, 2015, 328: 319-324.

[36] BAI C, LIANG A, CAO Z, et al. Achieving a high adhesion and excellent wear resistance diamond-like carbon film coated on NBR rubber by Ar plasma pretreatment[J]. Diamond and related materials, 2018, 89: 84-93.

[37] DAI W, LIU J, GENG D, et al. Microstructure and property of diamond-like carbon films with Al and Cr co-doping deposited using a hybrid beams system[J]. Applied surface science, 2016, 388: 503-509.

[38] KONKHUNTHOT N, PHOTONGKAM P, WONGPANYA P. Improvement of thermal stability, adhesion strength and corrosion performance of diamond-like carbon films with titanium doping[J]. Applied surface science, 2019, 469: 471-486.

[39] AN X, WU Z, LIU L, et al. High-ion-energy and low- temperature deposition of diamond-like carbon (DLC) coatings with pulsed kV bias[J]. Surface and coatings technology, 2019, 365: 152-157.

[40] HUANG J, WAN S, WANG L, et al. Tribological propertiesof Si-doped graphite-like amorphous carbon film of PEEK rubbing with different counterparts in SBF medium[J]. Tribology letters, 2015, 57(1): 10.

[41] LISTON E, MARTINU L, WERTHEIMER M. Plasma surface modification of polymers for improved adhesion: A critical review[J]. Journal of adhesion science and technology, 1993, 7(10): 1091-1127.

[42] OZEKI K, KOBAYASHI S, HIRAKURI K, et al. Oxygen plasma pre-treatment improves the wear properties of a diamond-like carbon film coated on UHMWPE and PMMAfor biomaterials[J]. Bio-medical materials and engineering, 2007, 17(3): 175-182.

[43] BABA K, HATADA R. Deposition of diamond-like carbon films on polymers by plasma source ion implantation[J]. Thin solid films, 2006, 506: 55-58.

[44] 尤庆亮, 甘立新, 孟月东, 等. 低温等离子体对聚合物表面改性的研究[J]. 化工新型材料, 2004, 32(4): 10-12. YOU Qing-liang, GAN Li-xin, MENG Yue-dong, et al. Study on polymer modification by low temperature plasma[J]. New chemical materials, 2004, 32(4): 10-12.

[45] PEI Y, MARTINEZ-MARTINEZ D, VAN DER PAL J, et al. Flexible diamond-like carbon films on rubber: Friction and the effect of viscoelastic deformation of rubber substrates[J]. Acta materialia, 2012, 60(20): 7216-7225.

[46] PEI Y T, BUI X L, VAN DER PAL J, et al. Flexible diamond-like carbon films on rubber: On the origin of self-acting segmentation and film flexibility[J]. Acta materialia, 2012, 60(15): 5526-5535.

[47] FISCHER C B, ROHRBECK M, WEHNER S, et al. Interlayer formation of diamond-like carbon coatings on industrial polyethylene: Thickness dependent surface characterization by SEM, AFM and NEXAFS[J]. Applied surface science, 2013, 271: 381-389.

[48] CATENA A, AGNELLO S, CANNAS M, et al. Evolution of the sp2content and revealed multilayer growth of amorphous hydrogenated carbon (a-C:H) films on selected thermoplastic materials[J]. Carbon, 2017, 117: 351-359.

[49] CATENA A, MCJUNKIN T, AGNELLO S, et al. Surface morphology and grain analysis of successively industrially grown amorphous hydrogenated carbon films (a-C:H) on silicon[J]. Applied surface science, 2015, 347: 657-667.

[50] CATENA A, GUO Q, KUNZE M R, et al. Morphological and chemical evolution of gradually deposited diamond- like carbon films on polyethylene terephthalate: From subplantation processes to structural reorganization by intrinsic stress release phenomena[J]. ACS applied materials & interfaces, 2016, 8(16): 10636-10646.

[51] BUCHEGGER S, SCHUSTER N, STRITZKER B, et al. Multilayer diamond-like amorphous carbon coatings produced by ion irradiation of polymer films[J]. Surface and coatings technology, 2017, 327: 42-47.

[52] GUAN W, WANG Y, FISCHER C B, et al. Novel strategy to improve the tribological property of polymer: In-situ growing amorphous carbon coating on the surface[J]. Applied surface science, 2020, 505: 144626.

Research Progress of Amorphous Carbon-based Coating for Improving Wear Resistance of Polymer Materials

1,2,1,1,1

(1.Key Laboratory of Marine Materials and Related Technologies, Key Laboratory of Marine Materials and Protective Technologies of Zhejiang Province, Ningbo Institute of Materials and Engineering, Chinese Academy of Sciences, Ningbo 315201, China; 2.Faculty of Materials Science and Chemical Engineering, Ningbo University, Ningbo 315211, China)

Inherent shortcomings including low hardness and poor wear-resistance have become the important factors limiting the industrial application of polymer materials in some harsh environments. In order to improve the surface hardness and wear-resistance, various surface modification techniques have been applied to the wear protection of polymer materials. Among these surface modifications, fabricating a layer of amorphous carbon-based coating is one of the greatest potential approaches to improve the surface hardness and wear-resistance of polymer materials. The research progress of amorphous carbon-based coatings for improving the wear-resistance of polymer materials was reviewed, and the essential reason of poor adhesive strength of amorphous carbon-based coatings on the surface of polymer materials was analyzed. The mismatch between polymer materials and amorphous carbon coatings in structures and properties made the abrupt interface unstable under loading, resulting in the poor adhesive strength. Various methods commonly used to improve the adhesive strength of amorphous carbon coatings on polymer materials were discussed and compared. The reliable adhesive strength of amorphous carbon coatings could be obtained by the plasma treatment on the surface of polymer materials, which could induce a gradual transformation from organic carbonaceous structures into inorganic carbonaceous structures. An in-situ transition layer could be constructed on the polymer substrates by plasma treatment. The in-situ transition layer provided reliable adhesive strength between amorphous carbon coatings and polymer substrates via chemical bond, which endowed an effective improvement of the hardness, anti-friction and wear-resistance of polymer materials.

polymer material; surface modification; amorphous carbon coating; wear-resistance; adhesive strength; in-situ growth

2020-04-26;

2020-06-04

GUAN Wen (1989—), Male, Master, Research focus: special coating materials.

王永欣(1982—),男,博士,研究员,主要研究方向为表面磨损行为与控制。邮箱:yxwang@nimte.ac.cn

Corresponding author:WANG Yong-xin (1982—), Male, Doctor, Researcher, Research focus: wear behavior and control. E-mail: yxwang@nimte.ac.cn

TG174.4; TB43

A

1001-3660(2020)06-0045-07

10.16490/j.cnki.issn.1001-3660.2020.06.005

2020-04-26;

2020-06-04

中国科学院战略性先导科技专项(A类)(XDA13040602);国家自然科学基金(51975563);浙江省重点研发计划(2020C03102);宁波市科技创新2025重大专项(2018B10028)

Fund:Supported by the Strategic Priority Research Program of the Chinese Academy of Sciences (Category A) (XDA13040602), the National Natural Science Foundation of China (51975563), the Key R & D Programs in Zhejiang Province (2020C03102), the Major Project of Ningbo Science and Technology Innovation 2025 (2018B10028)

管文(1989—),男,硕士研究生,主要研究方向为特种涂层材料。

管文,王永欣,党蕊,等. 聚合物材料表面耐磨性能提升用非晶碳基薄膜的研究进展[J]. 表面技术, 2020, 49(6): 45-51.

GUAN Wen, WANG Yong-xin, DANG Rui, et al. Research progress of amorphous carbon-based coating for improving wear resistance of polymer materials[J]. Surface technology, 2020, 49(6): 45-51.