纳米复合薄膜水润滑摩擦学性能的研究进展

2020-06-30周飞王谦之付永强张懋达

周飞,王谦之,付永强,张懋达

纳米复合薄膜水润滑摩擦学性能的研究进展

周飞,王谦之,付永强,张懋达

(南京航空航天大学 直升机传动技术国家级重点实验室,南京 210016)

评述了类金刚石基(DLC、a-C)、非晶氮化碳基(a-CN)、过渡金属氮化物基(TiN、CrN)及其改性纳米复合薄膜的水润滑摩擦学性能,分析了微观结构、梯度结构、元素掺杂、对磨材料及摩擦参数对其水润滑摩擦磨损性能的影响,并揭示了水润滑中纳米复合薄膜存在的摩擦磨损机制,指出了三种纳米复合薄膜体系在水润滑中均可表现出优异的减摩抗磨特性,但与薄膜成分、层状结构、力学性能及对磨材料物理化学性能密切相关。一般而言,相比于过渡金属氮化物基薄膜,类金刚石基及非晶氮化碳基薄膜由于在水润滑中形成转移层和水合润滑层而呈现出更低的摩擦系数和磨损率。当选用的对磨材料易于发生摩擦水合反应时,形成的水合层起到的保护作用使得纳米复合薄膜均表现出了更低的磨损率。在保证薄膜未发生剥落而失效时,适当地加载载荷和滑移速度也是获得最优水润滑摩擦学性能的关键因素。为薄膜应用在水润滑器械作业提供了一定的参考,并展望了纳米复合薄膜水润滑摩擦学未来的研究方向。

碳基薄膜;氮化物基薄膜;水润滑;水合反应;摩擦;磨损

现代机械工业中的驱动系统多以油基润滑为主,然而润滑油的来源——石油,是非再生资源,且润滑油在使用过程中的泄漏和燃烧不仅仅污染自然环境,而且损害人类的身体健康。因此,为了减少污染,保护人类生存环境,并缓解我国面临的能(资)源短缺等问题,研究和发展绿色摩擦学已成为我国摩擦学发展的当务之急[1]。水润滑技术正是顺应这一发展要求而引起学者们的广泛关注。然而,水的低黏度使其成膜能力差,润滑效果不佳,且强氧化性易造成传统金属摩擦副的氧化腐蚀和粘着磨损[2-3]。因此,研制与水润滑相匹配的摩擦副材料具有非常重要的科学意义和经济价值。

目前,常用的水润滑摩擦副材料主要有三大类:有机高分子材料、陶瓷材料及纳米复合薄膜[2]。虽然有机高分子材料在水润滑中表现出低摩擦系数和良好的减振性能,但较差的热稳定性和易老化等缺点限制了其使用寿命。而陶瓷材料,虽然克服了热稳定性和易老化的缺点,且具有低密度、高硬度及良好的耐磨性等优点,但低断裂韧性增加了其成形加工的难度,从而大大提高加工成本。然而,若在传统金属零部件表面沉积一层具有良好水润滑摩擦学性能的纳米复合薄膜,既能利用金属基材优异的力学和成形性能,又能利用纳米复合薄膜优异的减摩抗磨性能,从而满足水润滑驱动系统的使用要求。

近十年,类金刚石基(DLC、a-C)、非晶氮化碳基(a-CN)、过渡金属氮化物基(TiN、CrN)及其改性纳米复合薄膜作为减摩耐磨涂层已经引起学者们的广泛关注,大量的基础性试验数据已经被报道。现如今,一些具有良好摩擦磨损性能的纳米复合薄膜在机械工业中已经得到广泛应用。如前所述,应环境保护和节约资源的需要,越来越多的学者们开始从事纳米复合薄膜水润滑摩擦学性能的研究,且中国俨然已经视纳米复合薄膜水润滑摩擦学为重中之重(图1)[4]。为此,本文主要论述纳米复合薄膜的水润滑摩擦学特性及相对应的摩擦磨损机理,并综合阐述了纳米复合薄膜水润滑摩擦学未来的研究方向。本综述中若无特殊说明,本文涉及的水润滑均指在室温下静止的蒸馏水或人工海水环境中的润滑试验。

图1 近二十年SCI文章数随年份、国家的变化

1 纳米复合薄膜水润滑摩擦学性能研究进展

1.1 DLC薄膜水润滑摩擦学性能

DLC薄膜因其独特的sp2和sp3杂化轨道混合结构,表现出优良的力学性能、稳定的化学惰性,且DLC薄膜的水润滑摩擦学特性已经成为了学者们的研究热点。然而,现今的文献报道表明:DLC薄膜的水润滑特性与其微观结构、梯度结构、水质润滑液及摩擦副物化性质有着紧密的联系。

1.1.1 微观结构的影响

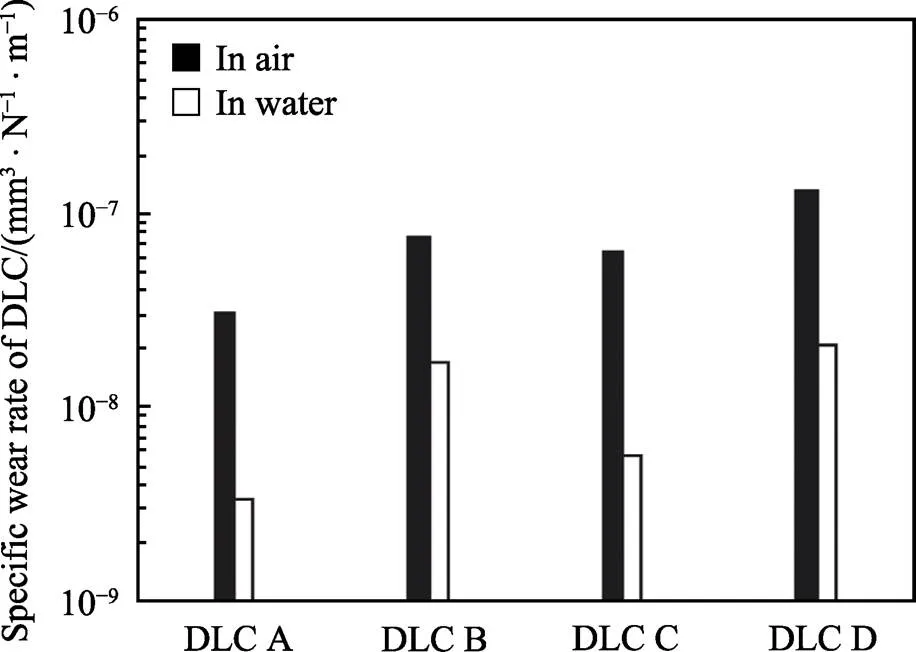

根据不同的碳源(石墨或碳氢气体),DLC薄膜分为无氢DLC(a-C)和氢化DLC:H(a-C:H)两类。Ronkainen等[5-6]利用射频等离子体辅助化学气相沉积(rf-PACVD)和真空弧放电沉积,在AISI 440B不锈钢上制备了a-C:H(H原子数分数为30%)和a-C薄膜,发现在水润滑条件下,a-C:H薄膜发生了严重的磨损失效,而a-C/α-Al2O3摩擦副的摩擦系数仅为0.03且薄膜几乎无磨损(图2),类似的结论同样被文献[7]报道。然而,并不是所有的DLC:H(a-C:H)薄膜在水润滑中均会出现严重磨损失效。利用电解淀积和非平衡磁控溅射制备的DLC:H薄膜,不仅在水润滑中保持完好[8-9],而且通过降低电解溶液中乙腈的含量(10%~90%),反而提高了DLC:H薄膜的减摩抗磨能力[8]。Suzuki等[10]指出热电子激发等离子体化学气相沉积制备的DLC:H薄膜与AISI440C球在水中的摩擦系数(0.07)和磨损率(10-8~10-9mm3/(N×m))与薄膜中的含氢量无关(图3)。此外,脉冲直流放电制备的DLC:H薄膜与316L在水润滑中的摩擦系数比油润滑的低了0.01[11]。而根据T. F. Zhang等[12]的研究结果表明,拥有饱和sp3-CH键的DLC:H薄膜在水润滑环境下具有较低的摩擦系数,若DLC:H薄膜中有较多的不饱和sp2&sp1-CH键,会导致结构不稳定,从而在水润滑环境下表现出较高的磨损率。由此可见,DLC薄膜含氢与否对其水润滑摩擦学性能确实存在影响,且DLC(a-C)在水润滑中的摩擦系数和磨损率一般均低于DLC:H(a-C:H)[5,13-14],但是仍然取决于不同的制备方法。

图2 a-C、a-C:H及a-C:H(Ti)的摩擦系数和磨损率

图3 DLC:H的磨损率(A: 25at.%H, B: 29at.%H, C: 37at.%H, D: 44at.%H)

如前所述,DLC薄膜是sp2和sp3杂化轨道的混合体,而sp3键使DLC薄膜保留较高的残余应力,导致DLC薄膜易发生剥落失效。研究人员发现:通过非金属或过渡金属掺杂可以缓解DLC薄膜的内应力,从而提高其与金属基材的粘附性,这必将影响DLC:H(a-C:H)和DLC(a-C)薄膜的水润滑摩擦学特性。据文献[15]报道,Ar-DLC:H薄膜在水润滑条件下获得较低的摩擦系数(0.1)和磨损率(<2× 10-8mm3/(N×m))。Tanaka等[16-17]报道F-DLC:H或Si-DLC:H薄膜的磨损率在10-8mm3/(N×m)数量级变动,且指出当Si原子数分数为6.6%时,Si-DLC:H/ AISI440C摩擦副在水中获得最低的摩擦系数(0.07)。类似的,Si-DLC:H/Si-DLC:H摩擦副在水中获得稳定的摩擦系数(0.02)[18]。这主要是因为Si元素以Si、SiC或SiO2的形式存在于DLC:H薄膜中,在水中易发生摩擦化学反应形成硅胶,并促使薄膜表现出极低的摩擦系数(0.005)[19](图4)。对于a-C薄膜,周飞等[20-22]指出通过过渡金属元素Ti或Cr的掺杂,可以降低a-C薄膜的内应力。此外,水润滑条件下,少量的Ti(原子数分数0.98%)或Cr(原子数分数3%)掺杂均可以缩短a-C薄膜的磨合距离至50 m,且降低了对磨副材料的磨损率。特别是选用Al2O3作为对磨材料时,不仅仅可以降低对磨材料的磨损率至5.26×10-9mm3/(N×m),同时也降低了摩擦副的摩擦系数至0.068(图5)。可见,元素掺杂可以提高DLC薄膜与基材的粘附力,减少DLC薄膜从基材剥落的概率,从而增强其水润滑摩擦学性能。然而各个元素掺杂的含量均存在一个临界值,当掺杂量超过该临界值时,可能获得相反的效果。

图4 Si-DLC:H/Si3N4摩擦副在空气及水中的摩擦曲线

1.1.2 梯度结构的影响

优化DLC薄膜的梯度结构同样可以改善其在水润滑中的抗磨性。Ronkainen等[5]发现双层结构的a-C:H/a-Si1-xC:H薄膜降低了a-C:H薄膜在水润滑中的磨损率。类似的,当AISI440C基体上Si-DLC:H/ DLC:H双层薄膜的厚度为0.16 µm/1.40 µm时,显示出最低的薄膜磨损率(4.8×10-8mm3/(N×m))和对磨球磨损率(8.1×10-9mm3/(N×m))[23]。Park等[24]指出,Ti6Al4V基体上的Si/DLC:H多层薄膜缩短了与青玉球在水润滑中的磨合期,且Si/DLC:H多层薄膜的耐磨性和Si层厚度成正比。此外,周期膜厚为7.7 nm和4.4 nm的Cr(N)/C(DLC)纳米复合薄膜与Al319销在水中的摩擦系数为0.33,且Cr(N)/C(DLC)纳米复合薄膜未出现明显磨损;然而,当周期膜厚降低至3.4 nm时,摩擦系数增加至0.43,且DLC薄膜表面出现明显犁沟状磨痕[25]。A. Li等[26]通过离子增强化学气相沉积法来制备多层结构的Si-DLC薄膜,具有周期膜厚最小值(0.67 μm)的Si-DLC涂层具有最低的摩擦系数,原因是在摩擦过程中,由于腐蚀作用,部分纯DLC层被磨穿,从而使Si层暴露出来,从而产生良好的润滑效果。总体来说,DLC薄膜梯度结构缓解了薄膜内应力,使薄膜具有更高的硬度和承载能力,且在摩擦过程中,不同的梯度层可以阻隔微小裂纹的扩展,从而提高其在水润滑中的抗磨性。但是同样地,存在一个最优化的梯度结构,且随梯度薄膜种类的改变而改变。

1.1.3 水质润滑液物化性质的影响

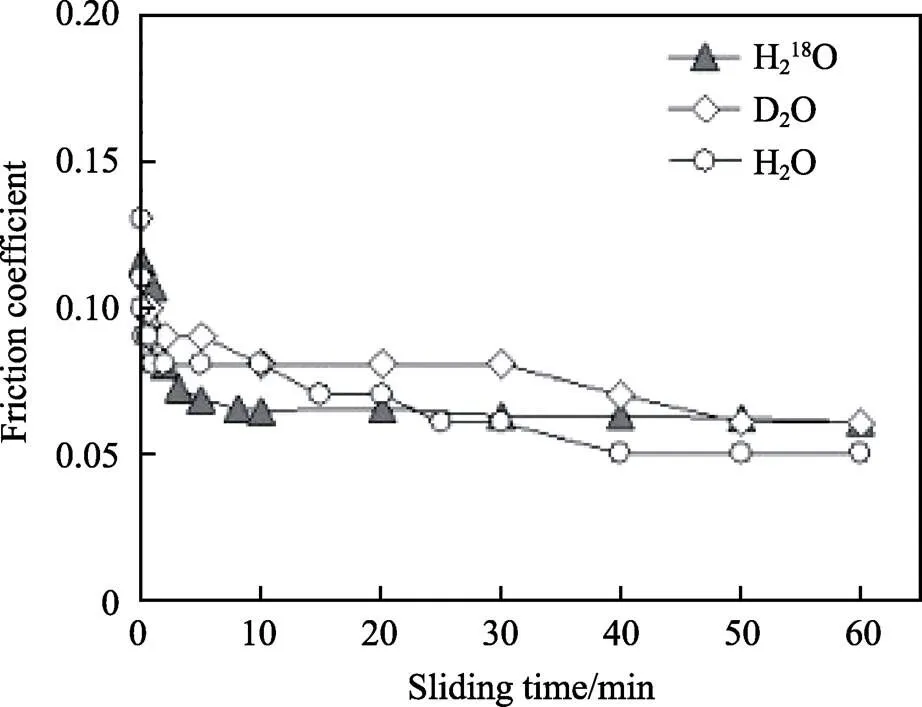

作为润滑介质,水的物理化学性质将很大程度上影响DLC薄膜的水润滑摩擦学特性。Wu等[27-29]通过DLC:H/AISI440C摩擦副在H2O、D2O和H218O中的对比试验发现,虽然水的理化性质对DLC:H薄膜的水润滑摩擦学特性影响不显著(图6,摩擦系数均由初始值经过磨合期后达到0.06左右,且磨损率在(1.5~2.8)×10-8mm3/(N×m)之间变化),但是Si-DLC:H/ AISI440C摩擦副在D2O中的摩擦化学反应降低了摩擦系数和磨损率。相反的,Uchidate等[30-32]指出DLC:H薄膜(H原子数分数为30%)与AISI630和黄铜在硬水中的摩擦系数和摩擦副磨损率均低于软水中的,并指出DLC:H/黄铜在纯水中,黄铜表面氧化铝的凝聚使DLC出现了严重的磨损,而自来水中的溶液离子缓解了氧化铝凝聚,使DLC:H薄膜的摩擦系数和磨损率降低。此外,Uchidate等还发现高水温阻止了完整摩擦润滑层的形成,导致高温下的高摩擦系数和磨损率,说明润滑介质温度对DLC:H薄膜摩擦磨损也有一定的影响。E. Strmčnik等[33]对DLC/ AISI440C摩擦副在水润滑和油润滑条件下进行摩擦实验发现,在水润滑条件下的摩擦系数略低于油润滑,这是因为水润滑过程中,水分子中的H键在摩擦界面的相互作用导致水分子具有剪切诱导效应,从而使摩擦副表现出低摩擦系数。P. A. Radi等[34]研究了DLC在含有不同含量(质量分数0.1%、1.5%、3%)酒精的水环境中的磨损腐蚀试验,研究发现润滑环境中水含量越多,越会阻止摩擦截面上钝化膜的产生,从而导致摩擦系数增加,但摩擦性能仍比裸漏的SS304基底摩擦性能提高了50%。因此,对于水润滑摩擦学研究的另一个主要组成部分——润滑水,在实际应用中需要选择适当的物理化学性质,达到与纳米复合薄膜相辅相成的目的。

图6 DLC:H在H2O、D2O和H218O中的摩擦行为曲线

1.1.4 摩擦副物化性质的影响

除了润滑介质水之外,摩擦副表面的物化性质(如粗糙度或基材的硬度)同样会影响DLC薄膜水润滑摩擦学特性。Ohana等[35-36]发现随着DLC:H薄膜表面粗糙度的增大,对磨副材料的磨损率也逐渐增大(图7),且指出DLC:H/AISI440C在水中对磨时,钢球表面粗糙度和表面微凸体密度与摩擦系数有密切联系。类似的,Tokoro等[37]发现金刚石泥浆或空气研磨抛光后的DLC:H薄膜降低并稳定了摩擦系数。对于不同的对磨副材料,文献[38]报道,对a-C薄膜摩擦系数的影响不大,但是与过渡金属氮化物对磨的a-C薄膜磨损率要高于与碳基对磨副对磨的,且a-C/a-C在水润滑下表现出最低的摩擦系数(0.03)和薄膜磨损率(0.5×10-8mm3/(N×m))。另有研究者发现基材的硬度对DLC:H薄膜的水润滑摩擦系数影响不大,但却是薄膜抵抗失效能力的一关键因素。因为软基材会使薄膜的变形加大,更容易产生裂纹[39],所以当纳米复合薄膜和润滑水被确定后,通过改善薄膜和对磨材料的表面粗糙度可以使纳米复合薄膜水润滑摩擦学性能得到进一步提高。此外,A. Li等[26]研究指出,Si-DLC薄膜与不锈钢小球对磨时,不锈钢小球在水环境下会发生磨蚀,从而在摩擦界面产生铁锈,形成三体磨损,导致摩擦系数和磨损率增加。这说明了在水环境下的摩擦试验,特别是对磨小球或者薄膜中含有金属相时,腐蚀对摩擦产生的影响不可忽略,同时摩擦反过来影响腐蚀,二者相互作用[40-41]。当摩擦对偶置于水润滑环境下进行摩擦腐蚀试验时,对磨副接触时会产生较大的接触应力,由于应力集中导致薄膜或对磨小球发生剥落,而不同的金属相在水环境中的电位不同,会形成微电池腐蚀,形成腐蚀磨损,从而加速涂层的降解[42]。所以,在摩擦过程中摩擦对偶可能产生的腐蚀磨损影响很大,在进行对磨材料选择和摩擦试验设计时需要被考虑进去。

图7 对磨副AISI306、黄铜的磨损率随DLC:H表面粗糙度的变化

1.2 非晶氮化碳基(a-CNx)薄膜水润滑摩擦学特性

根据第一性原理,a-CN薄膜可能具有类似β-Si3N4的微观结构而拥有比金刚石还高的硬度[43]。因此,其被广大的科研工作者们热切关注并合成,结果发现虽然a-CN薄膜呈现非晶状态,但是其仍然具有较高的硬度,且与DLC薄膜相比,a-CN薄膜的水润滑摩擦学性能更优异。

1.2.1 对磨材料及摩擦参数的影响

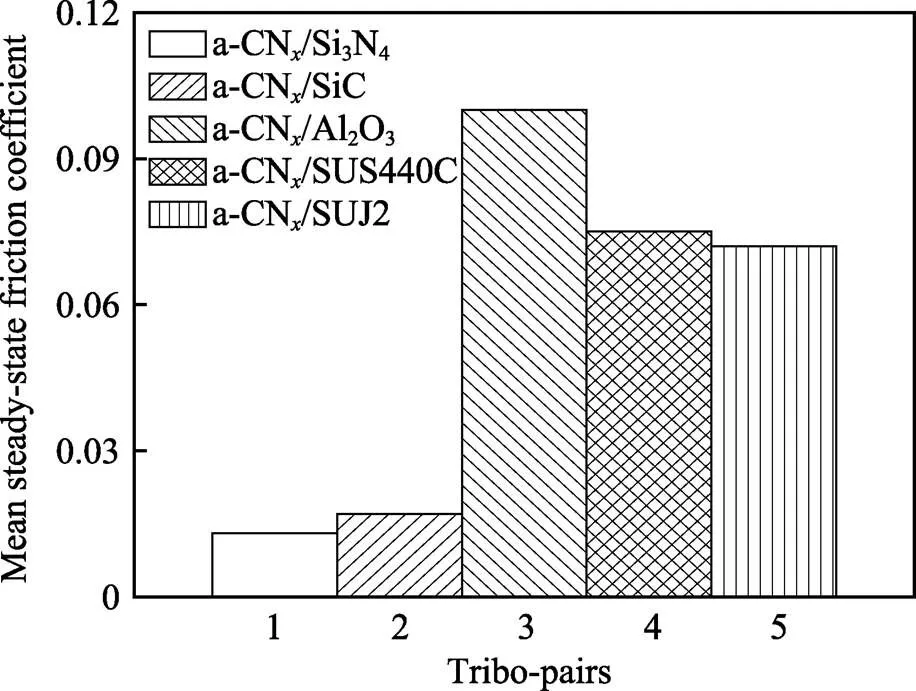

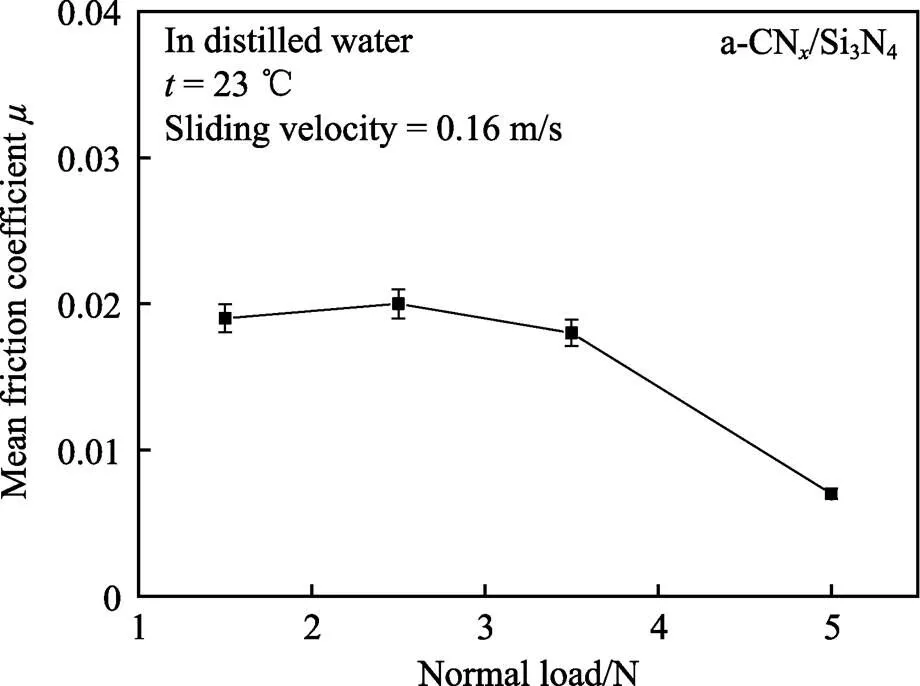

据报道,a-CN/SiC摩擦副的摩擦系数(0.02~ 0.05)小于a-C/SiC摩擦副的摩擦系数(0.03~0.07),并且a-CN/SiC摩擦副具有更好的抗磨损能力[44-45]。如图8所示,相同摩擦参数下(160 mm/s和5 N),当a-CN与硅基陶瓷对磨时,摩擦系数的变化范围为0.013~0.017;当与铁基材料对磨时,摩擦系数的变化范围为0.072~0.075;而选用Al2O3陶瓷作为摩擦副材料时,摩擦系数最高为0.1左右[46]。周飞等[44-47]指出,对磨材料在水中的化学性质不仅影响a-CN薄膜的摩擦系数,而且还影响薄膜的耐磨性,若摩擦副材料易于发生摩擦水合反应,生成具有保护作用的水合薄膜,a-CN薄膜的耐磨性将大大提高。此外,摩擦参数同样会影响a-CN薄膜的水润滑性能,从图9可以看出,当载荷小于3.5 N时,a-CN/Si3N4摩擦副的摩擦系数在0.02左右变化,继续增大载荷至5 N时,摩擦系数从0.018到下降到0.007[48]。吴志威等[49]指出,CrSiC薄膜与SiC小球和Al2O3小球分别对磨时,呈现出不同的摩擦系数,CrSiC/SiC摩擦副的稳态摩擦系数(0.24~0.31)要远低于CrSiC/Al2O3摩擦副的稳态摩擦系数(0.47~0.70),这是因为SiC对磨小球在水润滑环境下能够发生水合反应,从而提高了对磨副的摩擦性能。因此,选择合适的对磨材料和摩擦参数,对a-CN薄膜水润滑摩擦学性能同样重要。

图8 a-CNx与五种对磨材料的水润滑平均稳态摩擦系数

图9 载荷对a-CNx/Si3N4摩擦副平均稳态摩擦系数的影响

1.2.2 元素B掺杂的影响

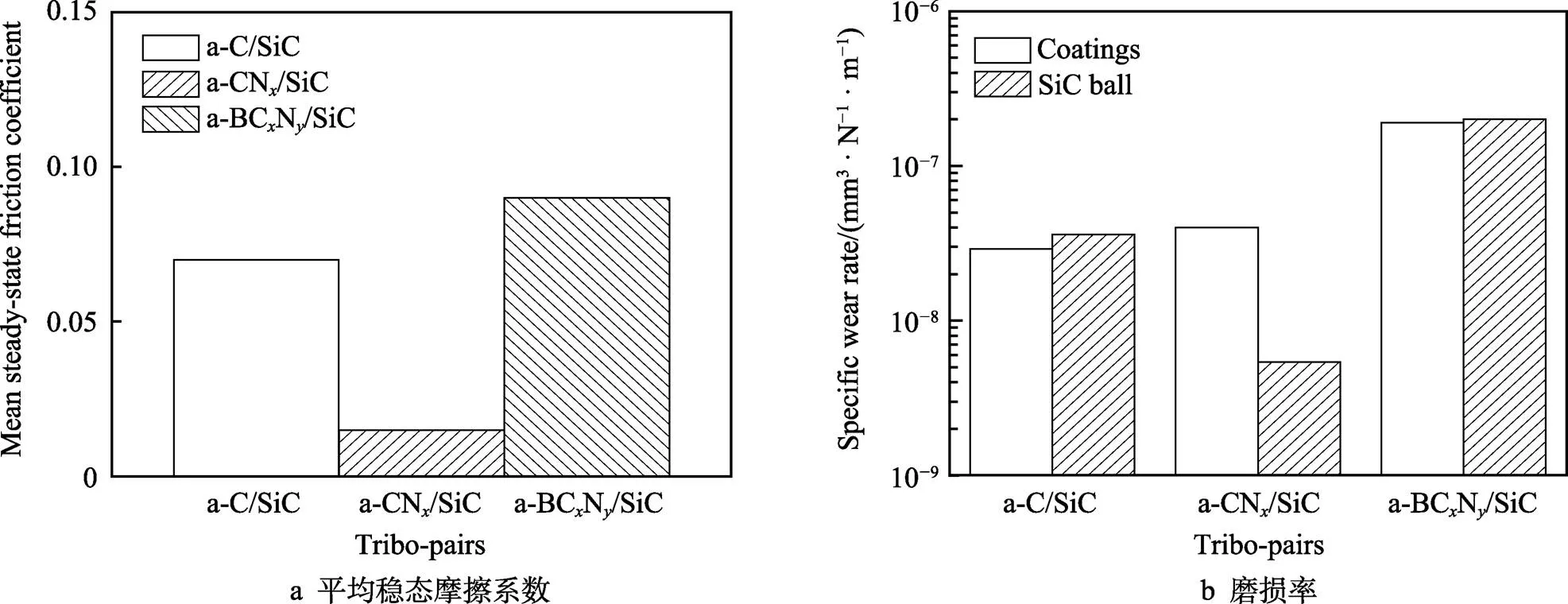

非金属元素B的掺杂可以提高a-CN薄膜的高温稳定性,且保持水中优异的减摩抗磨性能。研究表明:BCN/WC摩擦副在水中的摩擦系数约为0.09,磨损率约为1.6×10−6mm3/(N×m)[50]。周飞等[51]对比了BCN薄膜与Al2O3、SiC、Si3N4以及SUS440C球在水中相对滑动时的摩擦学特性,如表1所示,当对磨副材料为硅基陶瓷时,表现出较低的摩擦系数。此外,周飞等[52]进一步对比a-C、a-CN、BCN三种薄膜与SiC小球在水中对磨时的摩擦磨损特性,发现a-CN/SiC摩擦副的摩擦系数约为0.015,而a-C/SiC与BCN/SiC对磨副的摩擦系数分别为0.07和0.09(图10a),且BCN/SiC摩擦副的磨损率最大,a-C/SiC 组成的对磨副,SiC小球的磨损率比a-C薄膜略高,而a-CN/SiC组成的摩擦副,a-CN薄膜的磨损率要比对磨小球SiC高7倍(图10b)。从上述研究不难发现,对a-CN薄膜进行元素B掺杂反而削弱了其水润滑摩擦学 性能。

表1 BCN薄膜与Al2O3、SiC、Si3N4以及SUS440C球在水中相对滑动时的摩擦学特性

Tab.1 Tribological properties of BCN films sliding against Al2O3, SiC, Si3N4 and SUS440C balls in water

图10 a-C/SiC、a-CNx/SiC、BCN/SiC摩擦副在水中相对滑动时的平均稳态摩擦系数和磨损率

1.3 金属氮化物/金属碳氮化物水润滑摩擦学特性

作为第一代保护性薄膜及其替代品,TiN、CrN及其元素掺杂改性薄膜如今开始引起水润滑摩擦学研究学者们的关注,且其在水润滑中表现出良好的减摩耐磨特性。

1.3.1 金属氮化物薄膜水润滑摩擦学特性

文献报道,当TiN薄膜与金刚石在水中对磨时,球盘往复滑动的摩擦系数为0.2~0.3,而单向球盘(或盘球)圆周滑动时为0.5~0.8,然而由于摩擦氧化反应,球盘往复振动滑动下的TiN薄膜表现出最高的磨损体积[53]。周飞等[54]研究表明:相同摩擦参数下,CrN/Si3N4摩擦副在水中的摩擦系数低于空气中的摩擦系数,并且随着滑动频率和加载载荷的增大,摩擦系数从0.56降低至0.34。王远等[55-57]在LY12CZ铝合金表面采用微弧氧化技术制备了Al2O3陶瓷膜,并在此基础上制备了CrN改性层。通过对比二者与Si3N4球在水中的摩擦磨损特性,发现相同摩擦参数下,Al2O3薄膜的摩擦系数和磨损率均高于CrN改性层的(如图11所示),Al2O3薄膜的摩擦系数在0.72~ 0.57之间变化,磨损率在(2.3~4.47)×10-5mm3/(N×m)之间变化;CrN改性层的摩擦系数为0.58~0.36,磨损率为(1.09~3.16)×10-5mm3/(N×m)。吴志威等[49]指出,CrSiC薄膜中当Si原子数分数从2.0%增加到7.4%后,薄膜中非晶相(a-C和a-SiC等)逐渐增加,导致硬度降低到13 GPa,并且发现水润滑环境下,Si原子数分数为2.1%的CrSiC/SiC对磨副表现出低摩擦系数(0.11),由于硅的氧化物能够发生水合反应生成水和硅胶,从而提高涂层的摩擦学性能。

1.3.2 元素掺杂的影响

虽然金属氮化物在水润滑下有良好的摩擦磨损性能,但是从文献的报道可以看出,TiN及CrN在水润滑条件下的摩擦系数仍然处在一个中等的数值0.2~0.34[53-57]。因此,研究者希望通过润滑元素(C或Si)的掺杂进一步降低TiN及CrN在水润滑中的摩擦系数。目前,如表2所示,TiCN薄膜在干摩擦条件下表现出比TiN更优异的摩擦磨损特性[58-61]。然而,研究其在水润滑条件下摩擦学特性的报道很少。王谦之等[62-63]对比了TiCN在空气及水润滑条件下的摩擦学特性,发现在水润滑条件下TiCN薄膜具有更低的摩擦系数(0.18)和磨损率(2.7×10-6mm3/(N×m));通过进一步的研究发现C含量与TiCN薄膜成分、结构、力学性能、水润滑摩擦学特性之间存在紧密的联系,指出:当TiCN薄膜中C原子数分数为2.46%时,TiCN/SiC在水中表现出最低的摩擦系数(0.24)和磨损率(3.3×10-6mm3/(N×m))。

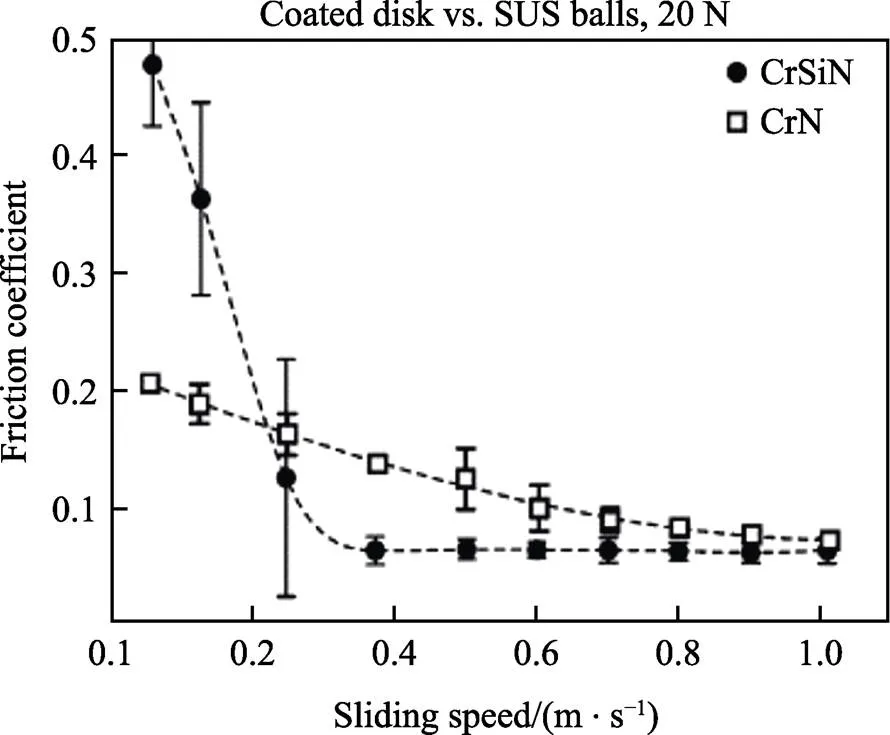

同样的,对于CrN薄膜的C元素掺杂,表3列出了CrN及CrCN干摩擦条件下的摩擦性能对比,在一定范围内,随着C含量的提高,CrCN薄膜的摩擦系数和磨损率逐渐降低,当C含量高于某一临界值后,因CrCN薄膜中可能出现硬度较低的非晶碳膜而使其摩擦特性反而削弱[64-66]。然而,在水润滑条件下CrCN薄膜的摩擦学性能鲜见报道。王谦之等[67]指出:当C原子数分数为15.35%、CrCN薄膜与Si3N4在水润滑条件下对磨时,表现出最低的摩擦系数(0.197)。对于CrN薄膜的Si元素掺杂,Masuko等[68]指出:当滑动速度小于0.25 m/s时,CrSiN/SUS360摩擦副的摩擦系数大于CrN/SUS360摩擦副;当滑动速度大于0.25 m/s时,CrSiN/SUS360摩擦副表现出低于CrN/SUS360摩擦副的摩擦系数(0.07)(图12)。Lee等[69-70]发现在低速水润滑条件下,涂覆CrSiN薄膜的AISI 4340液压缸筒呈现出低摩擦系数和磨损率,且摩擦系数与载荷无关;而在高转速条件下(1600 r/min),CrSiN薄膜仍然没有出现剥离或者表面裂纹,可见CrSiN薄膜可以改善液压缸筒的性能,将可以实现高速情况下操作液压水泵的可能性。最近,文献[71]对比了不同Si/(Cr+Si)原子百分比(2.5%~18.4%)对CrSiN薄膜水润滑性能的影响,如图13所示,当Si/(Cr+Si)原子百分比高于5.2%时,CrSiN薄膜表现出低于CrN薄膜的摩擦系数和磨损率,主要是因为薄膜中的Si发生了摩擦化学反应,形成了非晶的氧化层。

表2 TiCN薄膜的干摩擦试验结果

Tab.2 Dry friction test results of TiCN films

表3 CrCN薄膜的干摩擦试验结果

Tab.3 Dry friction test results of CrCN films

图12 CrN及CrSiN薄膜摩擦系数随滑移速度的变化曲线

2 纳米复合薄膜水润滑摩擦磨损机制

2.1 DLC薄膜水润滑摩擦磨损机制

纳米复合薄膜在水中的摩擦磨损机制主要与薄膜的成分、结构和配对材料在水中的物理化学性能密切相关。Wu等[27-29]指出:DLC:H薄膜与水发生摩擦化学反应生成CH与OH基团,OH基团主要与仲碳、叔碳结合,当C—CH键由于机械刺激而裂开时, C—CH键中的CH将从H2O中获取一个H原子形成CH2,而C将与OH基团结合形成COH,亲水性羟基在水润滑条件下对DLC:H薄膜良好的减摩耐磨性能起着重要作用。当DLC:H薄膜与氧化铝销对磨时,接触表面缺少摩擦转化层,接触应力过高,导致薄膜从基体剥落,从而造成早期灾难性失效[7];若对磨副为淬硬马氏体不锈钢球,钢球表面被很多摩擦转移层覆盖,起到减摩作用[9]。当Si-DLC:H薄膜与AISI440C销在水中相对滑动时,Si-DLC:H薄膜发生摩擦化学反应,在对磨副表面生成了SiO(OH),这种表面层在减少摩擦以及对磨副材料的磨损方面起重要作用,然而Si含量的增加将使Si-DLC:H薄膜发生严重的化学磨损[17]。对于a-C薄膜的Ti及Cr掺杂,由于高含量的Ti使Ti/a-C薄膜中形成了TiC颗粒,而Cr/a-C薄膜中的CrC,由于水合反应形成了氧化铬,在对磨过程中以磨粒存在,使a-C薄膜发生严重磨损至失效[20-21]。

2.2 金属碳氮化物薄膜水润滑摩擦磨损机制

CrN薄膜的摩擦磨损特性与摩擦接触表面之间的摩擦层有关,当CrN薄膜在水中与Si3N4球相对滑动时,其磨损机制为摩擦化学磨损,摩擦副材料发生摩擦氧化反应,形成非晶的Si(OH)4和Cr2O3,或分解于水中,造成摩擦化学磨损,或转移到样品摩擦面形成极端光滑的接触表面,产生摩擦化学磨损[54]。CrSiN薄膜在水润滑条件下发生摩擦氧化反应,形成具有良好自润滑特性的Si(OH)2层[70]。Kenji Yamamoto等[72]研究指出:当(Cr1−xSi)N中超过0.6时,摩擦系数约为0.01,薄膜磨损率为5×10-8mm3/(N×m)。CrSiN薄膜的磨损机制主要是摩擦化学磨损,在摩擦表面形成一层(<10 nm)无定形硅铬氧化物或氢氧化物膜实现边界润滑,可见纳米复合薄膜在水中的摩擦磨损机制与薄膜的成分、结构和配对材料的性能密切相关。不同的纳米复合薄膜体系在水润滑中的摩擦磨损机制不尽相同,包括亲水性基团、薄膜转移层、摩擦化学反应、低剪切转化层等。Ma Fuliang等人[73]研究发现:具有纳米多层结构的CrN/AlN在磨损腐蚀试验中,涂层的摩擦学行为能够加速涂层的腐蚀,但该致密的纳米多层结构的“孔洞密封效应”能有效阻止海水渗透,进而提高涂层的磨损腐蚀性能。

3 结论

纳米复合薄膜具有许多独特的物理化学性质,尤其具有良好的摩擦学特性,因此其作为耐磨涂层而被广泛应用于现代机械设备中,且如上文所述,其在水润滑条件下优异的减摩耐磨性能,必将为新一代水下作业机械带来绿色环保设计新理念并得到广泛的应用。然而纳米复合薄膜作为水润滑材料表面改性技术,一方面未来需要更多关注纳米复合薄膜水润滑理论的探讨,因为目前一般认为水润滑条件下,纳米复合薄膜处于边界润滑状态,是否可以通过纳米复合薄膜的改性使水润滑进入流体润滑状态,进一步提高其摩擦磨损性能;另一方面,因为水润滑摩擦过程是一个摩擦和腐蚀相互作用的过程,未来需要关注纳米复合薄膜在水润滑中的抗腐蚀性能,从而进一步拓宽纳米复合薄膜水润滑的研究内涵。

[1] 张嗣伟. 关于我国摩擦学发展方向的探讨[J]. 摩擦学学报, 2001, 21(5): 321-323. ZHANG Si-wei. An approach to the developing ways of tribology in China[J]. Tribology, 2001, 21(5): 321-323.

[2] 王家序, 陈战, 秦大同. 以水为润滑介质的摩擦副关键问题研究[J]. 润滑与密封, 2001(2): 34-36. WANG Jia-xu, CHEN Zhan, QIN Da-tong. Study on the key problems of water lubricated friction pair[J]. Lubrication engineering, 2001(2): 34-36.

[3] 王海宝, 杨大壮, 吴光洁. 水润滑轴承材料设计[J]. 润滑与密封, 2002(3): 83-85. WANG Hai-bao, YANG Da-zhuang, WU Guang-jie. Material and design of water lubricated bearings[J]. Lubrication engineering, 2002(3): 83-85.

[4] 王谦之. 碳/氮基薄膜结构、力学性能及水环境中摩擦与腐蚀特性研究[D]. 南京: 南京航空航天大学, 2013. WANG Qian-zhi. Microstructure, mechanical, tribological and corrosion properties of carbon/nitride-based coatings in aqueous environment[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2013.

[5] RONKAINEN H, VARJUS S, HOLMBERG K. Tribological performance of different DLC coatings in water-lubricated conditions[J]. Wear, 2001, 249: 267-271.

[6] RONKAINEN H, VARJUS S, HOLMBERG K. Friction and wear properties in dry, water- and oil-lubricated DLC against alumina and DLC against steel contacts[J]. Wear, 1998, 222: 120-128.

[7] STALLARD J, MERCS D, JARRATT M, et al. A study of the tribological behaviour of three carbon-based coatings tested in air, water and oil environments at high loads[J]. Surface and coatings technology, 2004, 177-178: 545-551.

[8] ZHANG J, HUANG L, YU L, et al. Synthesis and tribological behaviors of diamond-like carbon films by electrodeposition from solution of acetonitrile and water[J]. Applied surface science, 2008, 254:3896-3901.

[9] YAMAMOTO K, MATSUKADO K. Effect of hydrogenated DLC coating hardness on the tribological properties under water lubrication[J]. Tribology international, 2006, 39: 1609-1614.

[10] SUZUKI M, OHANA T, TANAKA A. Tribological properties of DLC films with different hydrogen contents in water environment[J]. Diamond and related materials, 2004, 13: 2216-2220.

[11] STATUTI R P C C, RADI P A, SANTOS L V, et al. A tribological study of the hybrid lubrication of DLC films with oil and water[J]. Wear, 2009, 267: 1208-1213.

[12] ZHANG T F, XIE D, HUANG N, et al. The effect of hydrogen on the tribological behavior of diamond like carbon (DLC) coatings sliding against Al2O3in water environment[J]. Surface and coatings technology, 2017, 320: 619- 623.

[13] ANDERSSON J, ERCK R A, ERDEMIR A. Friction of diamond-like carbon films in different atmospheres[J]. Wear, 2003, 254: 1070-1075.

[14] ANDERSSON J, ERCK R A, ERDEMIR A. Frictional behavior of diamond-like carbon films in vacuum and under varying water vapor pressure[J]. Surface and coatings technology, 2003, 163-164: 535-540.

[15] SUZUKI M, TANAKA A, OHANA T, et al. Frictional behavior of DLC film s in a water environment[J]. Diamond and related materials, 2004, 13: 1464-1468.

[16] TANAKA A, SUZUKI M, OHANA T. Friction and wear of various DLC films in water and air environments[J]. Tribology letters, 2004, 17: 917-924.

[17] WU X, SUZUKI M, OHANA T, et al. Characteristics and tribological properties in water of Si-DLC coatings[J]. Diamond and related materials, 2008, 17: 7-12.

[18] VILA M, CARRAPICHANO J M, GOMES J R, et al. Ultra-high performance of DLC-coated Si3N4rings for mechanical seals[J]. Wear, 2008, 265: 940-944.

[19] ZHAO F, LI H X, JI L, et al. Super low friction behavior of Si-doped hydrogenated amorphous carbon film in water environment[J]. Surface and coatings technology, 2009, 203: 981-985.

[20] WANG Q Z, ZHOU F, Zhou Z F, et al. Influence of Ti content on the structure and tribological properties of Ti-DLC coatings in water lubrication[J]. Diamond and related materials, 2012, 25: 163-175.

[21] WANG Q Z, ZHOU F, DING X D, et al. Structure and water-lubricated tribological properties of Cr/a-C coatings with different Cr contents[J]. Tribology international, 2013, 67: 104-115.

[22] WANG Q Z, ZHOU F, DING X D, et al.Influences of ceramic mating balls on the tribological properties of Cr/a-C coatings with low chromium content in water lubrication[J]. Wear, 2013, 303: 354-360.

[23] OHANA T, SUZUKI M, NAKAMURA T, et al. Friction behaviour of Si-DLC/DLC multi layer films on steel substrate in water environment[J]. Diamond and related materials, 2005, 14: 1089-1093.

[24] PARK S J, LEE K, AHN S, et al. Instability of diamond- like carbon (DLC) films during sliding in aqueous environment[J]. Diamond and related materials, 2008, 17: 247- 251.

[25] WANG L, NIE X, LUKITSCH M J, et al. Effect of tribological media on tribological properties of multilayer Cr(N)/ C(DLC) coatings[J]. Surface and coatings technology, 2006, 201: 4341-4347.

[26] LI A, CHEN Q C, WU G Z, et al. Probing the lubrication mechanism of multilayered Si-DLC coatings in water and air environments[J]. Diamond and related materials, 2020, 105: 107772

[27] WU X, OHANA T, TANAKA A, et al. Tribochemical investigation of DLC coating in water using stable isotopic tracers[J]. Applied surface science, 2008, 254: 3397-3402.

[28] WU X, OHANA T, TANAKA A, et al. Tribochemical investigation of DLC coating tested against steel in water using a stable isotopic tracer[J]. Diamond and related materials, 2007, 16: 1760-1764.

[29] WU X, OHANA T, TANAKA A, et al. Tribochemical reaction of Si-DLC coating in water studied by stable isotopic tracer[J]. Diamond and related materials, 2008, 17: 147-153.

[30] UCHIDATE M, LIU H, YAMAMOTO K, et al. Effects of hard water on tribological properties of DLC rubbed against stainless steel and brass[J]. Wear, 2013, 308: 79-85.

[31] UCHIDATE M, LIU H, IWABUCHI A, et al. Effects of water environment on tribological properties of DLC rubbed against brass[J]. Wear, 2009, 267: 1589-1594.

[32] UCHIDATE M, LIU H, IWABUCHI A, et al. Effects of water environment on tribological properties of DLC rubbed against stainless steel[J]. Wear, 2007, 263: 1335-1340.

[33] STRMCNIK E, MAJDIC F, KALIN M. Water-lubricated behaviour of AISI 440C stainless steel and a DLC coating for an orbital hydraulic motor application[J]. Tribology international, 2019, 131: 128-136.

[34] POLYANA A R, ANGELA V, LUCAS M, et al. Tribocorrosion and corrosion behavior of stainless steel coated with DLC films in ethanol with different concentrations of water[J]. Ceramics international, 2019, 45: 9686-9693.

[35] OHANA T, SUZUKI M, NAKAMURA T, et al. Tribological properties of DLC films deposited on steel substrate with various surface roughness[J]. Diamond and related materials, 2004, 13: 2211-2215.

[36] OHANA T, SUZUKI M, NAKAMURA T, et al. Roughness effect of mating ball on friction of diamond-like carbon film and friction mechanism in water and air environment[J]. Diamond and related materials, 2008, 17: 860-863.

[37] TOKORO M, AIYAMA Y, MASUKO M, et al. Improvement of tribological characteristics under water lubrication of DLC-coatings by surface polishing[J]. Wear, 2009, 267: 2167-2172.

[38] WANG L P, WANG Y X, WANG Y F, et al. Tribological performances of non-hydrogenated amorphous carbon coupling with different coating counterparts in ambient air and water[J]. Wear, 2013, 300: 20-28.

[39] WU X Y, OHANA T, NAKAMURA T, et al. Hardness effect of stainless steel substrates on tribological properties of water-lubricated DLC films against AISI 440C ball[J]. Wear, 2010, 268: 329-334.

[40] SHAN L, WANG Y, ZHANG Y, et al. Tribocorrosion behaviors of PVD CrN coated stainless steel in seawater[J]. Wear, 2016, 362-363: 97-104.

[41] OU Y X, WANG H Q, LIAO B, et al. Tribological behaviors in air and seawater of CrN/TiN superlattice coatings irradiated by high-intensity pulsed ion beam[J]. Ceramics international, 2019, 45(18): 24405-24412.

[42] Fu Y Q, ZHOU F, WANG Q Z, et al. Electrochemical and tribocorrosion performances of CrMoSiCN coating on Ti-6Al-4V titanium alloy in artificial seawater[J]. Corrosion science, 2020 165: 108385.

[43] LIU A Y, COHEN M L. Prediction of new low compressibility solids[J]. Science, 1989, 245: 841-842.

[44] ZHOU F, ADACHI K, KATO K. Sliding friction and wear property of a-C and a-CNcoatings against SiC ball in water[J]. Thin solid films, 2006, 514:231-239.

[45] ZHOU F, KATO K, ADACHI K. Friction and wear properties of CN/SiC in water lubrication[J]. Tribology letters, 2005, 18: 153-163.

[46] ZHOU F, ADACHI K, K KATO K. Friction and wear properties of a-CNcoatings sliding against ceramic and steel ball in water[J]. Diamond and related materials, 2005, 14: 1711-1720.

[47] 周飞, 戴振东, 加藤康司. 碳基薄膜水润滑性能的研究进展[J]. 润滑与密封, 2006(7): 185-189. ZHOU Fei, DAI Zhen-dong, Kato K. Progress in water lubrication of carbon-based coatings[J]. Lubrication engineering, 2006(7): 185-189.

[48] ZHOU F, WANG X L, KATO K, et al. Friction and wear property of a-CNcoatings sliding against Si3N4balls in water[J]. Wear, 2007, 263: 1253-1258.

[49] WU Z Z, ZHOU F, Chen K, et al. Microstructure, mechanical and tribological properties of CrSiC coatings sliding against SiC and Al2O3balls in water[J]. Applied surface science, 2016, 368: 129-139.

[50] CARETTIA I, ALBELLA J M, JIMENEZ I. Friction and wear of amorphous BC4N coatings under different atmospheres[J]. Diamond and related materials, 2007, 16: 1445- 1449.

[51] ZHOU F, ADACHI K, K KATO K. Friction and wear behavior of BCN coatings sliding against ceramic and steel balls in various environments[J]. Wear, 2006, 261: 301-310.

[52] ZHOU F, ADACHI K, K KATO K. Comparisons of tribological properties of a-C, a-CNand BCN coatings sliding against SiC balls in water[J]. Surface and coatings technology, 2006, 200: 4471-4478.

[53] WU P Q, DREES D, STALS L, et al. Comparison of wear and corrosion wear of TiN coatings under uni- and bidirectional sliding[J]. Surface and coatings technology, 1999, 113: 251-258.

[54] ZHOU F, CHEN K M, WANG M L, et al. Friction and wear properties of CrN coatings sliding against Si3N4balls in water and air[J]. Wear, 2008, 265: 1029-1037.

[55] 王远. 铝合金表面微弧氧化陶瓷膜及改性层的摩擦学性能研究[D]. 南京: 南京航空航天大学, 2007. WANG Yuan. Research on tribological properties of alumina ceramic coating by micro-arc oxidation (MAO) and modified coating on aluminum alloy[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2007.

[56] 王远, 王美玲, 周飞, 等. 不同环境条件下铝合金微弧氧化陶瓷膜的摩擦磨损性能[J]. 中国有色金属学报, 2007, 17(8): 1266-1272. WANG Yuan, WANG Mei-ling, ZHOU Fei, et al. Tribological properties of ceramic coating prepared by micro-arc oxidation for aluminum alloys in various environments[J]. The Chinese journal of nonferrous metals, 2007, 17(8): 1266-1272.

[57] ZHOU F, WANG Y, DING H Y, et al. Friction characteristic of micro-arc oxidative Al2O3coatings sliding against Si3N4balls in various environments[J]. Surface and coatings technology, 2008, 202: 3808-3814.

[58] POLCAR T, KUBART T, NOVAK R, et al. Comparison of tribological behaviour of TiN, TiCN and CrN at elevated temperatures[J]. Surface and coatings technology, 2005, 193: 192-199.

[59] GURUVENKET S, LI D, KLEMBERG-SAPIEHA J E, et al. Mechanical and tribological properties of duplex treated TiN, nc-TiN/a-SiNand nc-TiCN/a-SiCN coatings deposited on 410 low alloy stainless steel[J]. Surface and coatings technology, 2009, 203: 2905-2911.

[60] CHENG Y H, BROWNE T, HECKERMAN B, et al. Influence of the C content on the mechanical and tribological properties of the TiCN coatings deposited by LAFAD technique[J]. Surface and coatings technology, 2011, 205: 4024-4029.

[61] ZHANG G J, LI B, JIANG B L, et al. Microstructure and tribological properties of TiN, TiC and Ti(C,N) thin films prepared by closed-field unbalanced magnetron sputtering ion plating[J]. Applied surface science, 2009, 255: 8788- 8793.

[62] WANG Q Z, ZHOU F, CHEN K M, et al. Friction and wear properties of TiCN coatings sliding against SiC and steel balls in air and water[J]. Thin solid films, 2011, 519: 4830-4841.

[63] WANG Q Z, ZHOU F, ZHOU Z F, et al. Influence of carbon content on the microstructure and tribological properties of TiN(C) coatings in water lubrication[J]. Surface and coatings technology, 2012, 206: 3777-3787.

[64] CHOI E Y, KANG M C, KWON D H, et al. Comparative studies on microstructure and mechanical properties of CrN, CrCN and CrMoN coatings[J].journal of materials processing technology, 2007, 187-188: 566-570.

[65] WARCHOLINSKI B, GILEWICZ A, KUKLINSKI Z, et al. Hard CrCN/CrN multilayer coatings for tribological applications[J]. Surface and coatings technology, 2010, 204: 2289-2293.

[66] HU P F, JIANG B L. Study on tribological property of CrCN coating based on magnetron sputtering plating technique[J]. Vacuum, 2011, 85: 994-998.

[67] WANG Q Z, ZHOU F, DING X D, et al. Microstructure and water-lubricated friction and wear properties of CrN(C)coatings with different carbon contents[J]. Applied surface science, 2013, 268: 579-587.

[68] MASUKO M, SUZUKI A, SAGAE Y, et al. Friction characteristics of inorganic or organic thin coatings on solid surfaces under water lubrication[j]. Tribology international, 2006, 39: 1601-1608.

[69] LEE S, HONG Y. Effect of CrSiN thin film coating on the improvement of the low-speed torque efficiency of a hydraulic piston pump[J]. Surface and coatings technology, 2007, 202: 1129-1134.

[70] KIM G, KIM B, LEE S. High-speed wear behaviors of CrSiN coatings for the industrial applications of water hydraulics[J]. Surface and coatings technology, 2005, 200: 1814-1818.

[71] GENG Z R, WANG H X, WANG C B, et al. Effect of Si content on the tribological properties of CrSiN films in air and water environments[J]. Tribology international, 2014, 79: 140-150.

[72] YAMAMOTO K, OMOTO S. The effect of Si content and substrate bias on structural and tribological properties of (Cr,Si)N coatings under water lubrication[J]. Tribology and interface engineering series, 2005, 48: 401-407.

[73] MA F, LI J, ZENG Z, et al. Structural, mechanical and tribocorrosion behavior in artificial seawater of CrN/AlN nano-multilayer coatings on F690 steel substrates[J]. Applied surface science, 2018 428: 404-414.

Progress in Tribological Properties of Nano-composite Films in Water Lubrication

,,,

(National Key Laboratory of Science and Technology on Helicopter Transmission, Nanjing University of Aeronautics and Astronautics, Nanjing 210016, China)

The tribological properties of diamond-like carbon (DLC, a-C), amorphous carbon nitride (a-CN), transition metallic nitride (TiN, CrN) and correspondingly modified nano-composite films under water lubrication are reviewed. The influence of microstructure, architecture, element doping, counterparts and friction parameters on the tribology and wear mechanisms of nano-composite films under water lubrication are analyzed and elucidated spontaneously. It is clear that nano-composite films present excellent tribological properties under water lubrication, which are closely related to the composition, architecture, mechanical properties and the physic-chemical properties of tribo-materials. In general, as compared with transition metallic nitride films, DLC and a-CNexhibit lower friction coefficients and wear rates under water lubrication due to the formation of transfer layer and hydrated lubricating layer. Secondly, nano-composite films exhibit low specific wear rate due to the protection of hydrated layer when mating materials are hydrated easily. Finally, moderate load and velocity are also key factors to optimize tribology under water lubrication if the film is not peeling and failure. The study provides some references for the application of film in water lubrication equipment and the future of nano-composite films under water lubrication is proposed synthetically.

nano-composite films; nitride films; water lubrication; hydrated reaction; friction; wear

2020-04-28;

2020-05-11

ZHOU Fei (1969—), Male, Doctor, Professor, Research focus: tribology of nanocomposite films in water. E-mail: fzhou@nuaa.edu.cn

周飞, 王谦之, 付永强, 等. 纳米复合薄膜水润滑摩擦学性能的研究进展[J]. 表面技术, 2020, 49(6): 34-44.

TH117

A

1001-3660(2020)06-0034-11

10.16490/j.cnki.issn.1001-3660.2020.06.004

2020-04-28;

2020-05-11

国家自然科学基金项目(51775271,51705245);直升机传动技术重点实验室自主课题资助项目(HTL-A-19G04)

Fund:Supported by National Natural Science Foundation of China (51775271, 51705245) and National Key Laboratory Project of Helicopter Transmission Technology (HTL-A-19G04)

周飞(1969—),男,博士,教授,主要研究方向为纳米复合薄膜水润滑摩擦学。邮箱:fzhou@nuaa.edu.cn

ZHOU Fei, WANG Qian-zhi, FU Yong-qiang, et al. Progress in tribological properties of nano-composite films in water lubrication[J]. Surface technology, 2020, 49(6): 34-44.