长杆弹撞击陶瓷靶的一种数值模拟方法*

2020-06-30伍一顺陈小伟

伍一顺,陈小伟,2

(1. 北京理工大学爆炸科学与技术国家重点实验室,北京 100081;2. 北京理工大学前沿交叉科学研究院,北京 100081)

长杆弹的长径比(L/D)远超过10,其弹体材料主要为高强度合金钢、钨合金和铀合金(贫化铀),具有密度大、速度快、单位截面积上的动能高等特点,它常用于打击各类防护装甲。而陶瓷材料是一种经典的防护材料,它具有密度小、强度高、成本低等特点,是现代复合装甲中不可或缺的一部分。

陶瓷材料广泛用于装甲的另一个重要原因是,陶瓷在抗长杆侵彻时会发生被称为界面击溃的特殊现象。界面击溃是指当弹体撞击速度低于某一速度值时,弹体在陶瓷表面径向流动并发生质量侵蚀,同时速度下降,而陶瓷保持结构完整无明显侵彻破坏[1]。20 世纪60 年代Wilkins[2]首先在实验中观察到这一特殊现象,90 年代Hauver 等[3]提出将该现象命名为界面击溃。Rosenberg 等[4]研究了界面击溃转变为侵彻时的阈值速度,并定义其为转变速度(transition velocity, TV)。

众多学者在相关方向进行了大量的分析研究,也得到了许多重要的成果。Anderson 等[5]提出了描述驻留与界面击溃的简化理论模型。Lundberg 等通过大量实验研究了钨合金侵彻不同陶瓷材料产生的界面击溃及界面击溃转侵彻[6-7],研究了锥形弹头的侵彻效应[8]、尺度效应[9]和预应力[10]对于界面击溃的影响。Behner 等[11-12]设计一套实验装置来实现并记录了细长金杆撞击裸陶瓷靶及加有铜制缓存器的陶瓷靶。Anderson 等[13]进而开展了金杆斜撞击陶瓷靶的实验,研究不同倾斜度对应的界面击溃的现象。Li 等对于界面击溃转侵彻进行了理论分析[14],并比较了不同头型[15],不同角度侵彻[16]与正侵彻的区别。谈梦婷等利用有限元软件研究了长杆弹头部形状、盖板、陶瓷预应力等对界面击溃效应的影响规律[17],并撰写了陶瓷靶界面击溃的综述文章[18]。

近年来由于数值模拟的精确度和可靠性提高,许多学者开始采用数值模拟的方法来辅助实验研究与理论推导。Holmquist 等[19]通过实验数据拟合得到陶瓷的JH-1 模型,并用数值模拟的方法再现了长杆弹撞击陶瓷存在界面击溃现象。Quan 等[20]通过模拟得到与正侵彻实验相一致的结果,并以此预测了斜侵彻产生的界面击溃及驻留转侵彻现象。谈梦婷等[17]通过数值模拟再现了弹头形状对界面击溃效应的影响,平头、球形和锥形头部长杆弹对应的转变速度依次增加,还证明了增加陶瓷预应力可以提高转变速度。Goh 等[21]模拟锥形长杆弹侵彻复合陶瓷靶板,模拟再现了增加背板的硬度可有效地增加驻留时间,但盖板的硬度对于界面击溃没有影响。

但目前,有关长杆弹撞击陶瓷装甲产生界面击溃的数值建模还较简单,大部分算例都是长杆弹撞击裸陶瓷靶,没有考虑真实的弹体撞击复合陶瓷装甲工况。模拟较复杂界面击溃的算例较少,且对于数值模型的前期建模及参数确定的介绍比较简单。部分文献忽视建模细节,导致其模拟结果和实验结果不符。例如,在某些模拟结果中,盖板在界面击溃过程中整体弹出[20],侵彻过程中弹头形状存在内凹现象[22]。为此,本文中将清晰介绍长杆侵彻陶瓷靶的数值计算方法,重点与实验结果进行细节对比,完成模型可靠性的综合验证。

1 数值模拟方法

本文中以Lundberg 等[6]的钨合金弹丸撞击碳化硅陶瓷实验为基础,开展数值模拟复现实验结果。AUTODYN 的无网格计算相对成熟,多数界面击溃数值模拟采用AUTODYN 来计算,这里同样采用AUTODYN 软件进行二维建模计算。

1.1 数值算法及模型

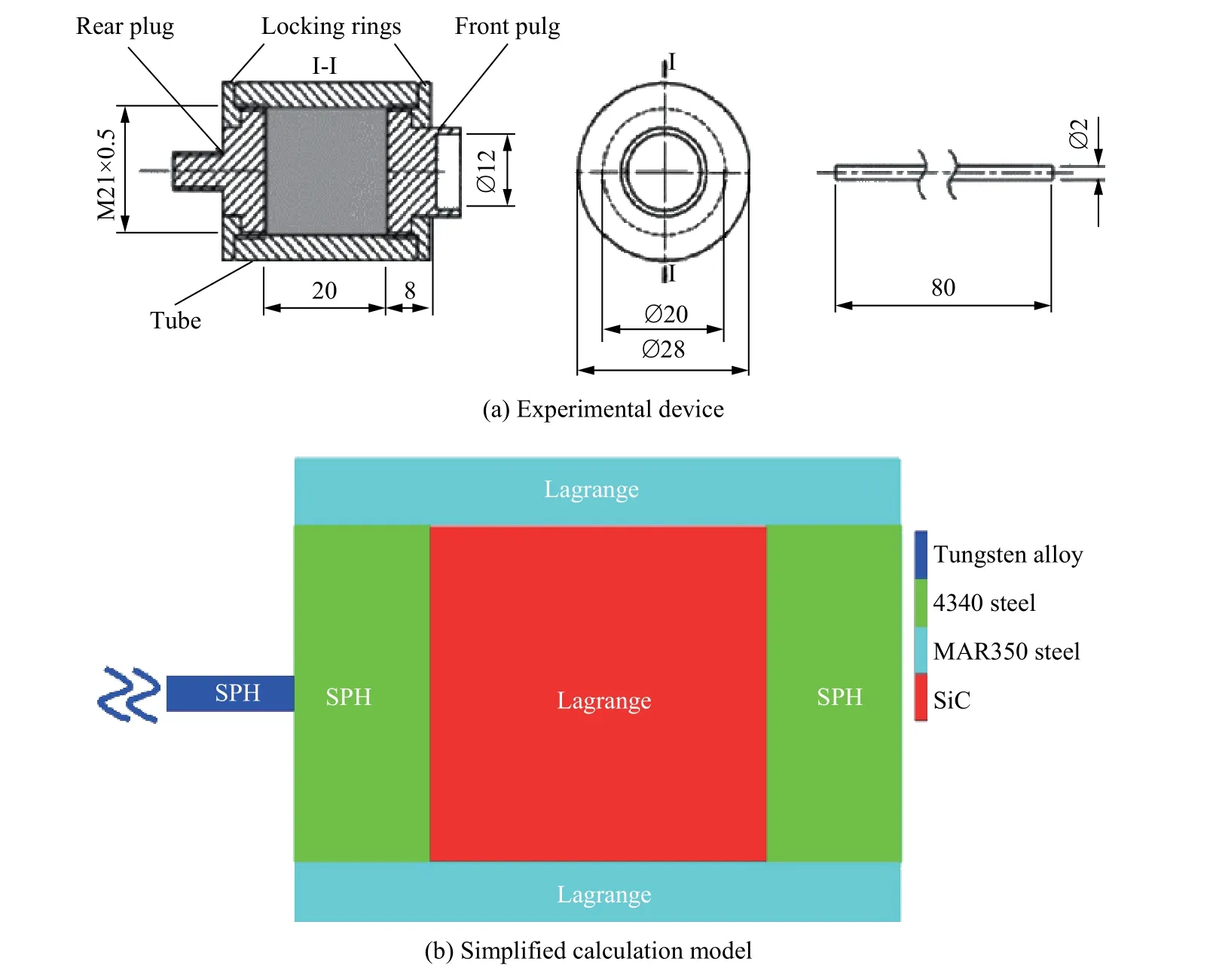

根据Lundberg 等[6]的实验装置(图1(a))简化得到长杆撞击陶瓷靶板的几何模型,建立如图1(b)所示的二维轴对称计算模型。在该模型中,弹体材料为钨合金,长80 mm,半径1 mm。盖板与背板材料均为4340 钢,厚8 mm,半径为10 mm,两板之间碳化硅陶瓷长20 mm,半径10 mm。在复合靶板的外围有厚4 mm 的MAR350 钢管进行约束,其长度为36 mm。其中钨合金杆和盖/背板均采用SPH 算法,陶瓷靶板与约束管采用有限元的Lagrange 算法。SPH 粒子大小均为0.1 mm,有限元网格大小均为0.2 mm。具体算法以及网格(粒子)大小的选择原因在下文中将进行详细描述。

图 1 实验装置和简化计算模型(单位为mm)Fig. 1 The experimental device and the simplified calculation model (unit in mm)

1.2 材料模型及参数

JH-1 模型是Johnson 等[23]提出的描述脆性陶瓷材料的本构模型,它采用线性分段函数描述陶瓷材料的压力强度关系、损伤和应变率效应。模型中各参数作用如图2 所示。

图 2 JH-1 模型中应力、应变和压力的关系[23]Fig. 2 The relations of stress and strain to pressure in the JH-1 model[23]

损伤参数D 的表达式为:

式中: ∆ εp为塑性应变增量, εf,p为压力为p 时的失效塑性应变。在图2(b)中,最大拉应力处不能产生失效塑性应变,由此与( p3,εf,max)确定斜率 ϕ =εf,max/(p3+σt) ,则 εf,p的表达式为:

当D<1 时,状态方程为多项式状态方程,其表达式为:

,其中V 为当前体积,V0为初始体积,ρ 为当前密度,ρ0为初始密度。

当D=1 时,体积开始膨胀并导致压力和体积应变增加,膨胀效应可以用压力增量 ∆ p 来体现,则式(4)变为:

文献[19-20]表明,JH-1 模型对SiC 陶瓷材料的动态响应过程描述更合理,且模拟结果与实验吻合程度高,所以本文采用JH-1 模型来描述SiC 陶瓷材料。

在AUTODYN 中,设置陶瓷的材料参数如表1 所示,表中T1为材料常数,σHEL为雨贡纽弹性极限,β 为膨胀系数,损伤系数 εf,max的值与Holmquist 等[19]取的1.2 不相同。损伤系数为计算参数,在计算中可以依据模拟结果进行适当修改,Quan 等[20]和Chi 等[22]的模拟计算中都对该项参数进行了调整。

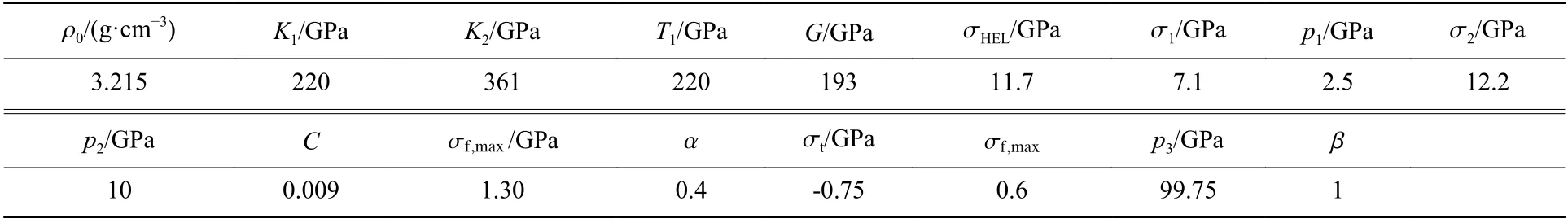

表 1 碳化硅的材料参数[23]Table 1 Material parameters for SiC[23]

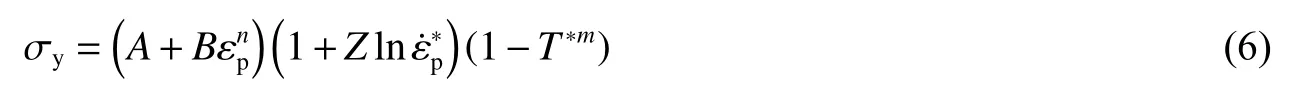

J-C 模型[24-25]将应变、应变率和温度等影响因素表示为乘积关系,通过对相关参数的合理取值,能较好地描述金属材料从准静态到动态(高应变率)条件下的力学行为,相关表达式为:

式中:σy为材料的屈服应力,A 为材料的准静态屈服应力,B 为材料应变硬化模量;εp为有效塑性应变,为 归 一 化 的 有 效 塑 性 应 变 率,= ε˙/ε˙0,ε ˙ 为 塑 性 应 变 率,ε ˙0为 临 界 应 变 率;T*为 归 一 化 的 温 度,T∗=(TP−T0)/(Tm−T0) ,TP、T0、Tm分别为材料变形过程的温度、参考温度和熔点温度;Z 为应变率敏感系数,m 为温度敏感系数,n 为应变硬化系数。

累积损伤模型通过定义损伤函数Dm来判定材料失效,其表达式为:

式中:损伤函数Dm的取值在0 到1 之间变化,当Dm=1 时材料失效,此时应力降为零;Δε 为等效塑性应变增量,εf为破坏应变,σ*为应力状态参数,D1~D5为材料参数。

冲击状态方程是将冲击过程的经验公式 us=c0+supar代入Grüneisen 状态方程,其表达式为:

式中:us为冲击速度,upar为质点速度,s 为斜率系数,c0为当地声速;p、pH分别为材料的压力和雨贡纽极限处的压力;E、EH分别为材料的比内能和雨贡纽极限处的比内能;γ 为Grüneisen 参数,V 为比容,cp为比定压热容。

钨合金和4340 钢均采用J-C 模型及冲击状态模型,其材料参数如表2 所示,本文中将具体讨论不同钨合金J-C 失效模型对于界面击溃及侵彻的影响。M A R 3 5 0 钢采用简单的弹塑性模型,在AUTODYN 中,MAR350 钢采用von Mises 强度模型和塑性应变失效模型。Von Mises 强度模型只需给出剪切模量G、屈服强度σy,塑性应变失效阈值εf设定为0.4,其模型参数如表3 所示。

表 2 钨合金和4340 钢的材料参数[22, 26]Table 2 Material parameters for tungsten alloy and 4340 steel[22, 26]

表 3 MAR350 钢的材料参数[20]Table 3 Material parameters for MAR350 steel[20]

1.3 边界条件设置

在数值模拟中,通过研究实验装置的约束关系可以得到需要设定的边界条件。本文选用的Lundberg 等[6]的实验装置如图1(a)所示,在简化得到几何模型后,可以设定如下边界条件:盖板与背板均与约束管固连,陶瓷只与它们接触而不固连,从而陶瓷可以在管内自由移动。

Quan 等[20]和Chi 等[22]的计算模型有类似的边界设定,但计算结果都与实验结果略有偏差。Quan 等[20]的计算结果中盖板与约束管壁没有固连导致在界面击溃过程中盖板稍有抬起。而Chi 等[22]的计算模型中盖板与背板被严格固连在约束管上,陶瓷无法在管内运动,界面击溃过程中失效粒子没有足够空间飞溅,导致粒子堆积影响计算的正确性。

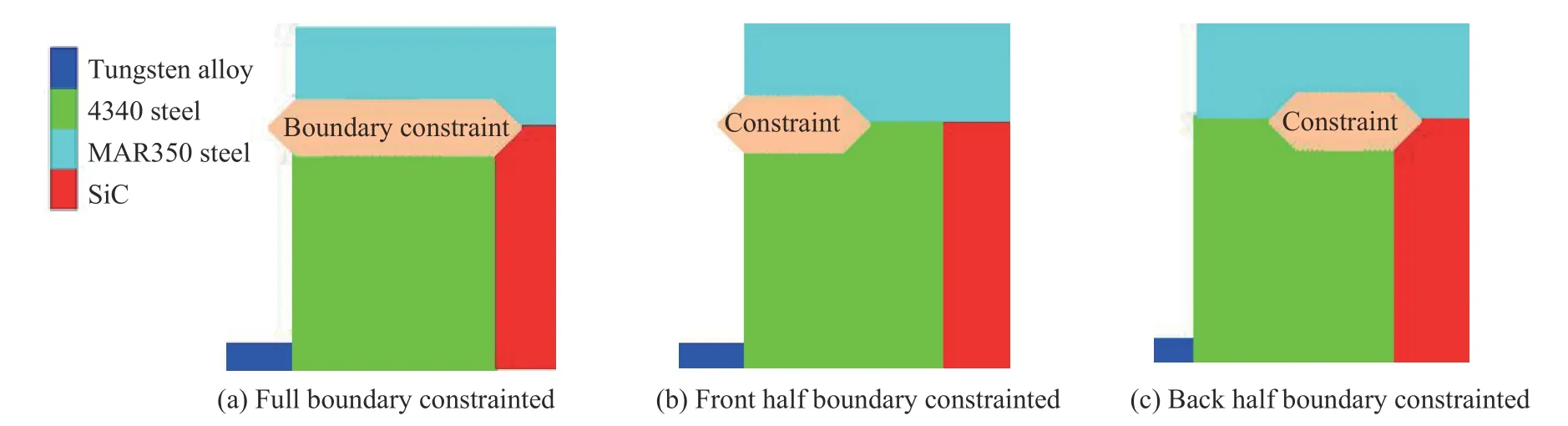

为了获得正确的盖板边界条件,设置了3 种不同边界条件,分别为盖板边界全固连、边界上半部分固连、边界下半部分固连,如图3 所示。通过比较3 种边界条件的计算结果,得到最合适的边界条件。

计算发现,图3(a) 的计算发现失效粒子的飞溅范围有限导致失效粒子堆积在弹头侵彻区附近。图3(b)中盖板和背板在冲击过程中能产生压缩变形,失效粒子的运动区域足够大从而不影响计算,并且盖板前端约束也保证在侵彻过程中不会被抬起,较符合实验结果。图3(c)中盖板受到向上的力,但下端被固连在固定的约束管上,导致在侵彻过程中会被拉断,与实验结果不符。原因可能是SPH 粒子失效后不会被删除,如果将边界完全约束,将没有多余运动空间容纳失效粒子,失效的钨合金粒子和盖板粒子会密集地堆积在一起,影响后续计算。而只约束盖板前半部分,则不会造成该现象,并且实验中锁环的位置也在盖板的前半部分,所以模拟也只约束前半部分。经过比较后决定,在盖板的前半部分施加边界条件,而保持后半部分自由,如图3(b)所示。这样的优点在于既约束了盖板的运动,又保证陶瓷能在管内运动,失效粒子有足够运动区域从而不会造成粒子堆积。同理,背板的处理应该与盖板保持一致。

图 3 边界条件设置Fig. 3 Boundary condition settings

2 模型算法及网格收敛性

本文的计算模型是采用两种算法混合计算,长杆弹和盖板均采用SPH 算法计算,陶瓷靶采用有限元的Lagrange 算法计算。

光滑粒子流体动力方法(SPH)是将物体离散为一系列具有质量、速度和能量的粒子,然后通过核函数的积分进行估值,从而求得物体不同位置、不同时刻的各种动力学量。SPH 算法无需网格构建,又可保证连续体的结构精度,因此SPH 方法适用于模拟固体的破碎、层裂以及断裂等大变形状态。

在该模拟中为展现界面击溃过程中弹体的径向流动现象,长杆弹在侵彻过程中不能发生网格删除,建议采用SPH 粒子建模。而其它两个结构部件的算法选择,将在下文进行详细讨论。在算法确定后,进行了网格收敛性的验证,证明所选网格、粒子大小的合理性。

2.1 盖板算法选择

在侵彻实验中,盖板的作用是改变弹体头型,减少冲击载荷,增加弹与靶的作用时间,避免撞击产生的拉伸应力导致靶板过快失效。在有关界面击溃的模拟中,为避免盖板与靶体的分界面处因网格删除而导致压力的骤失,在分界面周围的盖板单元都要用SPH 粒子建模而不能用Lagrange 网格建模。Chi 等[22]在文章中提出将盖板均分为二,前半部分用Lagrange 算法建模,后半部分SPH 算法建模。该建模方法优点在于避免了碰撞开始时产生的网格大变形,同时又能保证分界面处不产生网格侵蚀。一般来说,一个部件分用两种算法建模会存在物质的连续性以及能量的传递等问题,其计算准确性相较于单一建模略差。

图4 是盖板采用不同方法在同一时刻的结果比较。在侵彻过程中,两者的弹头都能保持蘑菇形,这与实验结果观察到钨合金侵彻头型一致。图中左侧两种算法的交界面处能看到侵彻隧道的不连续且存在粒子堆积,而右侧采用单一算法的侵彻隧道较光滑连续。但在弹体开坑处,右侧盖板存在撕裂现象而左侧网格较正常,说明Lagrange网格确实能较好处理碰撞初期的网格大变形。但该算例研究重点在弹体形态变化,不关注初开坑处盖板的撕裂情况。所以综合比较两种建模方法,全SPH 建模计算结果更符合模拟要求。同理为了保持模型的对称性,背板的处理应与盖板保持一致。

图 4 盖板模拟的两种方案对应的模拟结果Fig. 4 Simulation results by two different schemes for cover plug modelling

2.2 陶瓷算法选择

Lagrange 网格的优点是可以设置侵蚀参数,便于侵蚀计算。所以在已有的计算模型中,陶瓷材料基本都是采用Lagrange 有限元网格建模,而没有采用SPH 粒子建模。为了探究两种算法对于界面击溃模拟的影响,本文拟对陶瓷分别采用Lagrange 网格和SPH 粒子建模,比较分析两种算法对于陶瓷抗侵彻性能的影响。

以长杆弹以1 410 m/s 的速度侵蚀陶瓷靶板产生的界面击溃现象为例进行计算。结果表明,采用粒子建模的模型无法产生界面击溃现象,弹体直接开始侵彻陶瓷。分析陶瓷的损伤变化发现,在弹体到达陶瓷表面时,陶瓷内部已经产生了严重的损伤失效(图5(a)),弹体直接侵彻陶瓷。所以陶瓷如果采用SPH 算法建模,其抗弹性能下降,将无法抵抗弹体侵彻。

采用Lagrange 网格建模的模型能够正常产生界面击溃现象直至侵蚀结束。弹体在到达陶瓷表面时,陶瓷内部尚未产生损伤失效(图5(b)),且在接下来的撞击过程中弹体能维持界面击溃状态。产生这种差别的原因可能是,当陶瓷类脆性材料采用SPH 粒子建模时,因SPH 粒子相较网格连接比较自由,当某处的压力大于材料设定的压力阈值时,内部粒子会发生移动,陶瓷材料则表现为发生损伤失效,结构无法保持的完整性,从而无法发生界面击溃现象。所以在模拟界面击溃时,为表征陶瓷材料优异的抗冲击性能,陶瓷不建议采用SPH 粒子建模,应该采用Lagrange 网格建模。

图 5 陶瓷靶板采用不同算法建模计算结果Fig. 5 Simulation results of ceramic damage using different algorithm modelling

2.3 网格收敛性

为进一步确认计算结果的可靠性,还进行了网格收敛性测试。网格收敛性是指计算结果受网格大小变化的影响程度,一般认为网格密度越大,计算结果越准确。在本文的模拟中,网格尺寸需要通过经验分析和计算验证来确定。由于模型涉及2 种不同算法,还存在2 种算法之间网格和粒子大小匹配问题。

为确定网格大小以及网格匹配对于实验结果的影响,以钨合金杆1 410 m/s 撞击陶瓷靶板产生的界面击溃为例设计了9 组算例。为保证弹体半径至少有8 个粒子,设定粒子大小分别为0.125、0.100、0.050 mm,同时设定Lagrange 网格和SPH 粒子的大小比值为0.5、1、2。按设定进行了9 组计算,模拟结果如表4 所示。

表 4 网格收敛性模拟结果Table 4 Simulation results of mesh convergence

仅当网格和粒子比值为2 时,不同的粒子大小均能使弹体保持界面击溃现象,表明在该网格配比下,计算结果符合实验结果,由此可以确定Lagrange 网格SPH 粒子大小的正确比值是2。

只观察第3 列的结果还不能确定合适的SPH 粒子大小,还需结合不同粒子大小的计算结果来进行分析。通过比对第3 列3 个算例的计算结果,发现粒子越小,计算结果越细致,这与理论结果相一致。其中粒子大小0.100 mm 算例的计算结果基本符合实验结果且明显优于粒子大小0.125 mm 算例,与粒子大小0.050 mm 算例的结果基本相似。因此可以确定,当网格和粒子的大小继续下降,其计算结果是收敛的。但如果将粒子大小由0.100 mm 减小到0.050 mm,其计算量要至少增加4 倍,计算难度大且实用性较差。所以综合比较模拟结果与计算效率,确定Lagrange 网格大小0.200 mm,SPH 粒子大小0.100 mm符合模拟要求。

综上所述,在已经确定了边界条件,模型算法以和网格收敛性验证后,基本可以模拟长杆弹以较低速度撞击陶瓷靶板产生的界面击溃现象。在后续计算中,若提高长杆弹的撞击速度至转变速度或者远高于转变速度,还需验证相应模型结果是否和实验结果相一致。

3 模拟参数验证

已有文献关于长杆撞击陶瓷靶的二维模拟,其弹头形状通常会呈现中间内凹的形状(图6(a)),这与实验结果不一致。我们认为:钨合金的失效模型和陶瓷的侵蚀参数是影响侵彻过程中弹头形状的主要因素。

3.1 材料参数选择

在相关的模拟计算中,弹体钨合金材料大部分采用J-C 模型,部分采用弹塑性模型。Chi 等[22]与谈梦婷等[17]的模拟均参考Lee[27]文章中的J-C 模型参数,Quan 等[20]给出简单的弹塑性模型参数,两种模型虽然不同但在计算过程中都存在问题。简单弹塑性模型参数简单,但在涉及到材料失效和破坏时,其计算结果和实验有较大出入。

采用Lee 的J-C 失效模型参数的弹体在侵彻陶瓷时,钨合金侵彻头型总是不呈现蘑菇形。图6(a)是Chi 等[22]的计算结果,从弹头放大图可以看到弹头形状存在奇异。图6(b)是作者采用相同参数计算得到的结果,弹头损伤放大图显示弹头部分损伤明显。分析发现,其可能原因是弹材失效模型太弱而导致弹头形状奇异。因此,文献给出的两种模型参数都不合适,需要对J-C 模型中的失效模型进行修正。

图 6 长杆侵彻陶瓷靶模拟图和弹头放大图Fig. 6 Simulated penetration of a long rod into a ceramic target as well as the magnified view of the projectile nose

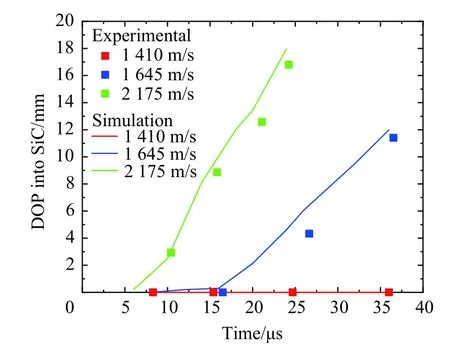

失效模型是用来表征材料的断裂特性,其作用是强度模型和状态方程无法替代的。表5 是Lee[27]的J-C 失效模型参数和修正的J-C 失效模型材料参数,其中修正模型来自郎林等[26]给出的钨合金J-C 失效模型。2 套材料参数中密度,杨氏模量和屈服强度等参量均相同,只有失效模型不同,因此2 个模拟中的钨合金应为同一种材料。为确定修正失效模型的优异性,设计算例1~3,分别表示钨合金采用无失效模型、Lee 的J-C 失效模型和修正J-C 失效模型。其中弹体撞击速度为1 410 m/s,3 个算例结果如图7 所示。

表 5 J-C 失效模型参数[26-27]Table 5 Damage parameters in the J-C models[26-27]

算例1 中钨合金弹丸无法在陶瓷表面产生径向流动(图7(a)),因为钨合金材料无法断裂而导致弹体粒子在陶瓷表面沿一定角度飞溅,这会导致飞溅点处应力集中而提前损伤破坏,陶瓷完整性破坏而导致无法保持界面击溃状态。

算例2 和算例3 中钨合金弹能顺利在陶瓷表面展开,并保持界面击溃状态,但同一时刻弹体界面击溃展开面积不同。材料的失效模型越弱,弹体越容易发生破坏,失效粒子越多从而在陶瓷表面流动的速度加快。将算例3 的陶瓷损伤图与实验结果进行比较,如图7(b)~(c)所示,杆弹在达到陶瓷表面后,在弹体的正下方出现一个明显的损伤区域,并且在应力集中处出现了锥裂纹,这与实验结果是相吻合的。

上述3 个算例证明了钨合金弹体采用J-C 失效模型能模拟界面击溃现象,但还需要验证采用修正JC 失效模型的弹体在侵彻过程中头部是否出现明显的内凹现象。设置弹体撞击速度远高于转变速度,从而弹体能直接侵彻陶瓷靶板。图8 给出相同特征时刻的侵彻图和头部损伤图,显然,在侵彻过程中弹头是典型的蘑菇形。从图8(b)的损伤图可知弹头部分的损伤失效较图6(b)要小,所以采用原失效模型,钨合金弹体易失效,弹头无法在侵彻过程中呈现蘑菇形。

图 8 采用修正J-C 失效模型的模拟结果和弹头放大图Fig. 8 Simulation result using the J-C modified model and the magnified view of the projectile nose

综合界面击溃以及侵彻的模拟结果,算例3 更符合实际实验结果,在接下来的模拟中将采用修正JC 的失效模型进行计算仿真。

3.2 侵蚀参数选择

采用侵蚀算法是处理侵彻问题的一种常用的手段。在本文的模拟中,被侵彻的陶瓷靶板采用Lagrange 网格建模,采用塑性应变侵蚀能较好处理网格的变形与删除,但侵蚀参数大小会影响侵彻过程中弹头形状。在讨论钨合金的失效模型时已表明,若弹体材料越容易损伤失效,则计算中网格删除的影响越大。通过设置不同阈值进行计算发现:侵蚀阈值越小,弹头形状越光滑;而侵蚀阈值越大,网格越不容易删除,从而网格变形越大,四边形网格甚至可能退化为三角形网格,弹头形状越尖锐。因此,阈值大小也会影响侵彻过程中的弹头形状。

塑性应变侵蚀阈值不仅与网格变形有关,还与侵彻深度密切相关,而与侵彻深度有关的另一个参数就是陶瓷损伤系数 εf,max。通过单一变量控制计算发现, εf,max的大小能够影响驻留时间,增加 εf,max值能明显延长弹体驻留时间,同时减小侵彻深度。而塑性应变侵蚀阈值不会影响驻留时间,但增大阈值会减小侵彻深度。

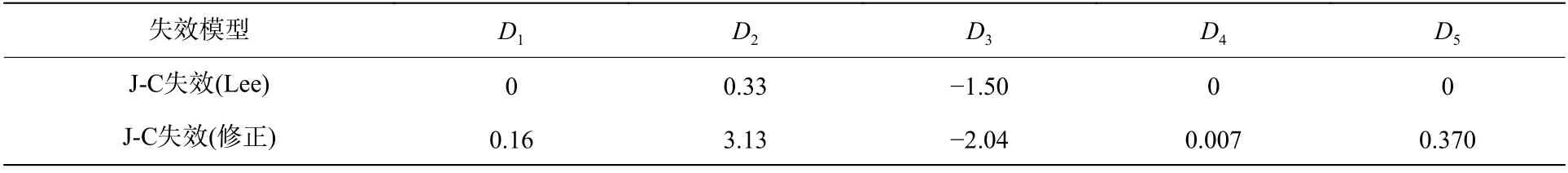

图 9 不同撞击速度下在SiC 靶中的侵彻深度Fig. 9 Depth of penetration (DOP) into SiC targets at different impact velocities

虽然2 个变量都会影响侵彻深度,但2 个计算变量并非耦合,可以通过解耦来分别确定2 个变量的大小。可以通过先拟合驻留时间确定εf,max的大小,再通过侵深-时间曲线确定塑性应变侵蚀阈值大小,如此可以达到近似解耦的效果。本文以钨合金弹以1 645 m/s 撞击陶瓷靶板为例来确定2 个参数大小,结果得到 εf,max=0.6,塑性应变侵蚀阈值为1.7 时,侵蚀深度最接近实验结果(图9),且此时弹头形状能保持良好。

4 模拟结果

按照上述确定的计算模型模拟钨合金杆弹以1 410、1 645、2 175 m/s 的特征速度撞击陶瓷靶板,这3 个速度分别对应钨合金杆弹界面击溃、驻留转侵彻以及直接侵彻。

钨合金杆弹以1 410 m/s 的速度(低于转变速度)撞击陶瓷靶板,时间历程如图10(a)所示。弹体在达到陶瓷表面后在陶瓷表面径向流动,而陶瓷材料不发生明显损伤。图10(b)是界面击溃末期的结果图,可以看到弹体能始终保持界面击溃状态,直至弹体失去速度,最终侵蚀结束。

钨合金杆弹以1 645 m/s 的速度(略高于转变速度)撞击陶瓷靶板,时间历程如图11(a)所示。长杆弹在击穿盖板后,先在陶瓷表面径向流动,驻留约6 µs 后开始侵彻陶瓷靶板。所以驻留转侵彻的物理过程即为弹体先在陶瓷驻留,陶瓷损伤区域不断扩大直到无法抵抗弹体侵彻,弹体开始侵彻靶板。图11(b)是侵彻末期的结果图,弹体还存在剩余速度,最终弹体会击穿靶板。

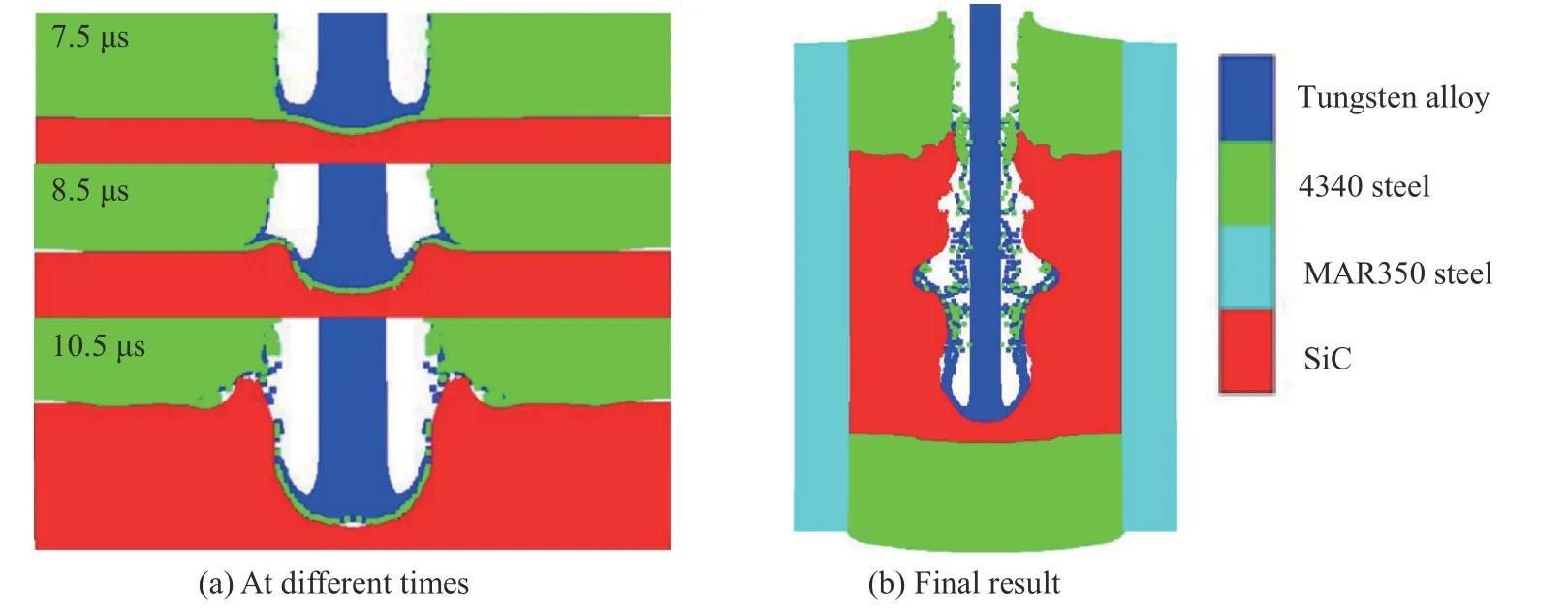

钨合金杆弹以2 175 m/s 的速度(远高于转变速度)撞击陶瓷靶板,时间历程见图12(a),杆弹还未到达陶瓷界面时,陶瓷已经发生压缩变形。所以当杆弹到达陶瓷表面后,陶瓷靶板无法抵抗弹体侵彻,弹体直接侵彻陶瓷靶。图12(b)是侵彻末期的结果,该速度下弹体对陶瓷的破坏效果显著。

图 10 界面击溃模拟结果Fig. 10 Simulated interface defeat

图 11 驻留转侵彻模拟结果Fig. 11 Simulated transition from dwell to penetration

图 12 直接侵彻模拟结果Fig. 12 Simulated direct penetration

5 结 论

采用AUTODYN 软件模拟了不同速度的长杆弹撞击陶瓷靶板发生的界面击溃、驻留转侵彻以及直接侵彻现象。研究重点在于模型的建立以及可靠性验证,通过对某些特殊参数进行修正使得计算结果更加符合实验结果。在模型建立过程中,通过反复调整验证得到以下结论。

(1)在模拟中若同时使用SPH 算法与Lagrange 算法,需要考虑粒子与网格大小的影响。在计算中,SPH 粒子大小和Lagrange 网格比例建议设为1∶2 时较合适。

(2)模拟长杆弹侵彻陶瓷靶板产生界面击溃时,陶瓷材料不建议采用SPH 粒子建模,并且钨合金失效模型需要修正,其计算结果更接近实验结果。

(3)陶瓷损伤系数 εf,max影响驻留时间以及侵彻深度,而侵蚀阈值只影响侵彻深度。先通过拟合驻留时间确定 εf,max大小,再通过拟合侵彻深度确定侵蚀阈值,能够达到参数解耦的作用。