铝合金联装架焊接残余应力和变形数值模拟

2020-06-30廖传清高艳芳朱亮亮董红刚

廖传清 ,高艳芳,杨 江,吴 晟,王 沁,王 杰,朱亮亮,董红刚

(1.上海航天设备制造总厂有限公司,上海 200245;2.大连理工大学 材料科学与工程学院,辽宁 大连 116024)

0 引言

铝合金联装架由上架和底架通过快卸式连接螺栓紧固而成为一个刚性封闭框架,被广泛应用于航天领域的导弹(含筒或箱)装填和发射。上架和底架主体框架均由铝合金管材和板材焊接而成,焊接接头形式多为角焊缝或平焊缝,焊缝数量较多。一般而言,铝合金联装架所允许的焊接变形量较小,以保证架体构件导轨安装面和上架/底架接口有足够的机加工余量,最终确保导弹(含筒或箱)在架体构件内部的顺畅滑动和导弹发射车托架轴线与架体轴线的同轴精度。如某新型战术型号联装架(外形尺寸为790 mm(高)×2 874 mm(宽)×3 389 mm(长))要求上架和底架焊接完成后所有导轨安装面的平面度均≤2 mm,上架/底架接口安装面的平面度均≤2 mm,焊接变形控制难度较大,因此,有必要对铝合金联装架的焊接变形进行模拟计算,预判焊接变形趋势。

近些年,随着计算理论基础和计算机技术的不断发展,利用数值模拟技术进行焊接过程中的残余应力应变进行预测已成为一种简单高效的研究方法[1],可省去样件焊接试验过程中所花费的生产成本。目前,结合有限元方法出现了许多大型的商业计算软件,如ANSYS、NASTRAN、ABAQUS、ADINA、MSC.MARC、SYSWELD 等。特别是SYSWELD 软件完全实现了对焊接过程温度场、金属相变和应力场的耦合计算,被国内外研究人员广泛应用于焊接残余应力应变计算研究。Li 等[2]基于SYSWELD 软件对P92 钢多层多道焊的残余应力形成机理进行了研究,结果表明,由于焊接时熔合线附近发生相变(奥氏体→马氏体),使得整个接头在熔合线的纵向残余应力和显微硬度分别达到670 MPa 和460 HV。徐济进等[3-4]基于SYSWELD热源拟合工具开发了两个偏置的双椭球热源模型,以研究夹持约束和不同硬化模型对焊接残余应力的影响,结果表明,夹持约束对焊接残余应力的影响较小,采用混合各向同性运动硬化模型时模拟获得的焊接残余应力与实测结果最吻合。HEMMESI等[5]采 用SYSWELD 软件研究了S355J2H 管道接头的残余应力,获得了在径向、环向以及表面的残余应力分布。

本文针对某新型战术型号铝合金联装架的结构特点和焊接流程,采用SYSWELD 软件对焊接残余应力和变形趋势进行模拟计算,以期为铝合金联装架焊接残余应力风险识别和焊接变形控制措施的制定提供理论指导。

1 典型结构件的选取

某新型战术型号联装架主体结构由5A06 铝合金管材和板材拼焊而成,以3 个上架支撑框/底架支撑框配对焊接组件为基本骨架搭建整架的其余各零组件,如图1 所示。本文以焊接流程为主线,分别选取支撑框配对焊接组件中间区域和侧边弹位的前半部分作为典型结构件(如图1 所示支撑框配对组件和弹位组件)进行焊接模拟,以分别表征支撑框配对焊接和整架焊接过程中的焊接残余应力分布和变形趋势。

图1 铝合金联装架产品示意图Fig.1 Schematic diagram of the aluminum alloy connection framework

另外,铝合金联装架涉及的焊缝数量众多,焊接顺序也是影响焊接变形的重要因素之一。本文以800 mm 见方的立方体结构为典型结构件(立方体组件)进行焊接变形模拟,以表征不同焊接顺序对焊接变形的影响趋势。

2 模型的建立及网格划分

本文基于SYSWELD 系 统,在Visual-Mesh 中进行建模、网格划分、分组和命名,焊接材料选用软件材料库自带的5 系AlMgMn 铝合金。焊接模拟的热分析过程中,焊接温度场的计算属于非线性瞬态热传导分析问题,其典型的控制方程[6]为

式中:ρ为材料的密度;c为比热容;λ为热导率;T为温度;Q为内热源强度。

根据牛顿定律和斯蒂芬-玻尔兹曼定律,考虑焊接时的对流和辐射热损失,本文将散热面选取为整个工件的外表面,热损失为

式中:hc为材料热传导系数;T0为环境温度。

热源模型方面,本文选取Goldak 提出的双椭球热源模型以模拟TIG(Tungsten inert gas)焊时的热量分布情况[7-8]。另外,本文选用的网格类型为六面体网格。焊接时,由于工件受到一个不均匀的局部瞬时热源,靠近焊缝区域存在较大的温度梯度,网格划分时焊缝及其附近区域的网格应尽可能细密,以确保计算的准确性;远离焊缝的母材相应划分稀疏,以兼顾模拟过程的计算速度和计算机容量。

2.1 支撑框配对组件

支撑框配对组件的模型和网格划分示意图如图2 所示。支撑框配对组件等效为8 根(2 根长矩形管L=1 500 mm,2 根中长矩形管L=600 mm,4 根短矩形管L=300 mm)5A06 铝合金矩形管以及1 个5A06 铝合金安装板焊接而成,矩形管尺寸为100 mm×70 mm×5 mm,安装板尺寸为100 mm×60 mm×20 mm。网格划分时,焊缝及其附近区域的网格较细密,远离焊缝的区域较稀疏,节点总数和单元总数分别为482 872 和642 944。焊接过程为两人同时对称施焊,施焊顺序按图2 数字顺序执行,焊接工艺参数见表1。焊接时,在二维框架的Z轴方向施加刚性约束;在焊接冷却过程中,整个支撑框采用自有约束。

图2 支撑框配对组件模型和网格划分示意图Fig.2 Model and meshing of the supporting frame component

表1 支撑框配对组件焊接工艺参数Tab.1 Welding parameters of the supporting frame component

2.2 弹位组件

弹位组件的模型和网格划分如图3 所示。弹位组件等效为2 个法兰框+11 根矩形管(4 根长矩形管L=1 500 mm,1 根中长矩形管L=800 mm,6 根短矩形管L=350 mm)+1 个安装板焊接而成,其中法兰框事先焊接好,无需焊接模拟,矩形管尺寸为100 mm×70 mm×5 mm,安装板尺寸为50 mm×50 mm×30 mm。焊接过程为两人同时对称施焊,施焊顺序按图3 数字顺序执行,焊接工艺参数见表2。弹位组件的网格划分、施加的约束与支撑框配对组件相类似,但弹位组件焊接过程中的刚性约束为底面二维框架的Z轴方向,节点总数和单元总数分别为427 061 和567 590。

图3 弹位组件模型和网格划分示意图Fig.3 Model and meshing of the missile position component

表2 弹位组件焊接工艺参数Tab.2 Welding parameters of the missile position component

2.3 立方体组件

立方体组件的模型及网格划分如图4 所示。立方体组件等效为12 根L=800 mm 的矩形管焊接而成,矩形管尺寸为100 mm×70 mm×5 mm。焊接工艺参数见表3,焊接过程包含以下两种情况:1)两人焊接,沿同一方向,逐条焊缝焊接,施焊顺序按图4(a)数字顺序执行;2)两人焊接,分散焊,对称焊,施焊顺序按图4(b)数字顺序执行。立方体组件的网格划分、施加的约束与弹位组件相类似,节点总数和单元总数分别为323 816 和432 019。

图4 立方体组件模型和网格划分示意图Fig.4 Model and meshing of the cube component

表3 立方体组件焊接工艺参数Tab.3 Welding parameters of the cube component

3 计算结果分析

3.1 支撑框配对组件

工程应用中多以Von-Mises 等效应力来判断材料在外力作用下的破坏行为,当某一点应力应变状态的等效应力应变达到某一与应力应变状态有关的定值时,材料就发生屈服。支撑框配对组件焊接完成后冷却至室温时的Von-Mises 应力场云图如图5 所示。图中可见,整个工件室温下的Von-Mises应力基本呈轴对称分布,焊缝及其附近的热影响区Von-Mises 应力较远离焊缝部位明显更高,大约为120~130 MPa,接近材料的常温屈服强度(130 MPa)。焊接过程中,焊缝及热影响区附近材料经受的热循环温度高于远离焊缝的区域,从焊缝到远离焊缝的位置温度呈梯度减小分布,所以Von-Mises 应力也是呈梯度减小分布。

支撑框配对组件焊接完成后冷却至室温时的变形云图如图6 所示。从模拟结果来看,支撑框的最大变形量为6.44 mm,位于安装板对面的长矩形管中央,且整体上有安装板的长矩形管变形较没有安装板的长矩形管变形要小。

图5 支撑框配对组件焊后Von-Mises 应力场云图Fig.5 Von-Mises stress contours of the welded supporting frame component

图6 支撑框配对组件焊后整体变形云图(XY 视图,变形放大5 倍)Fig.6 Overall deformation contours of the welded supporting frame component (XY view,the deformation is magnified by 5 times)

此外,支撑框配对组件焊接后的变形主要表现为两根长矩形管向内凹。这是因为长矩形管内壁平均应力多为拉伸残余应力,而外壁则以压应力为主,如图7 所示,且拉应力和压应力均朝向支撑框配对组件内侧。

图7 支撑框配对组件焊后Mean 应力场云图Fig.7 Mean stress contours of the welded supporting frame component

3.2 弹位组件

弹位组件焊接完成后冷却至室温时的Von-Mises 应力场云图如图8 所示。图中可见,弹位组件焊后的Von-Mises 应力从Z方向上看基本是关于XY平面对称的,Von-Mises 应力在焊缝及其附近区域较远离焊缝区域高。此外,在远离焊缝部位,工件上的Von-Mises 应力值约为30~50 MPa;而在焊缝及其附近的热影响区,Von-Mises 应力值可达130 MPa 以 上,最大值为196 MPa,超过了5A06 铝合金材料的常温屈服强度。5A06 铝合金材料在焊接时所经历的热循环温度高于其相变温度,导致发生组织转变[9],进而引起材料屈服强度的增加,这样Von-Mises 应力仍在工件屈服强度以内。

图8 弹位组件焊后Von-Mises 应力场云图Fig.8 Von-Mises stress contours of the welded missile position component

弹位组件焊接完成后冷却至室温时的变形云图如图9 所示。图中可见,弹位组件焊接完成后的最大变形在上部两根长矩形管中央,最大变形量约为5.21 mm。弹位组件整体变形趋势主要表现为向弹位组件内凹,结合弹位组件的焊接过程可知,焊接变形主要集中在后焊接的两根长矩形管上。

图9 弹位组件焊后变形云图(XZ 视图,变形放大10 倍)Fig.9 Deformation contours of the welded missile position component(XY view,the deformation is magnified by 10 times)

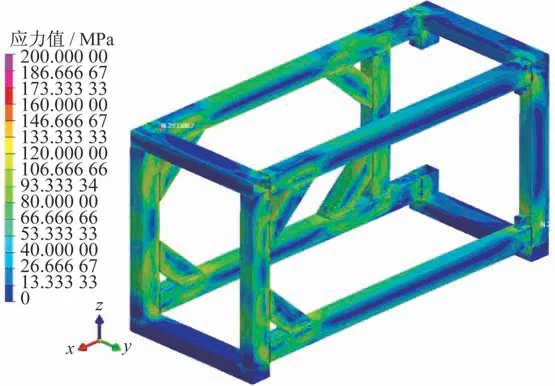

3.3 立方体组件

立方体组件在不同焊接顺序焊接后冷却至室温时的Von-Mises 应力场对比示意图如图10 所示。由图10(a)和(b)可知,在立方体结构8 个顶角位置的Von-Mises 应力远高于其余部位,在焊缝及其附近热影响区的Von-Mises 应力值可达到70 MPa,尤其是在两条焊缝相交的位置,应力值超过了100 MPa;组成立方体的矩形管中部Von-Mises 应力较小,应力值在10 MPa 以下。对比两种焊接顺序下的Von-Mises 应力分布,采用第2 种焊接顺序时整个立方体组件的Von-Mises 应力明显高于采用第1 种焊接顺序得到的Von-Mises 应力,在焊缝位置表现得更为明显。这是因为采用第2 种焊接顺序时在矩形管上形成的拘束更大,进而造成其焊后残余应力更高。

图10 不同焊接顺序时立方体组件Von-Mises 应力对比示意图Fig.10 Von-Mises stress contours of the cube components welded in different welding sequences

采用不同焊接顺序时立方体组件的焊接变形云图如图11 所示。在采用第一种焊接顺序时,即两人焊接,沿同一方向,逐条焊缝焊接,立方体结构的整体变形集中在第3 道和第4 道焊缝,如图11(a)中右下角所示,最大变形量约为3.5 mm;而采用第2 种焊接顺序时,即两人焊接,分散焊,对称焊,立方体组件焊接变形主要集中在左上方和右下方的两根矩形管上,如图11(b)所示,最大变形量约为1.95 mm。另外,根据图11 可知,采用第1 种焊接顺序时立方体结构的焊接变形并不规则,多数矩形管向内变形,少数几根矩形管向外变形;而在采用第2种焊接顺序时,矩形管均是向内变形,且整个立方体结构的变形是呈对称分布的。总体来说,采用第1 种焊接顺序的焊接变形要高于采用第2 种焊接顺序时的焊接变形。

图11 不同焊接顺序时立方体组件焊接变形云图(变形放大30 倍)Fig.11 Deformation contours of the cube components welded in different welding sequences(the deformation is magnified by 30 times)

4 结束语

基于SYSWLED 有限元分析软件,分别对某新型战术型号铝合金联装架典型结构件(支撑框配对组件、弹位组件和立方体组件)的焊接残余应力及变形进行了数值模拟研究。主要结论如下:

1)支撑框配对组件焊后Von-Mises 应力呈轴对称分布,最大Von-Mises 应力值为120~130 MPa;支撑框配对组件焊后最大变形位于长矩形管中央,约为6.44 mm。

2)弹位组件焊后最大Von-Mises 应力值超过了5A06 的常温材料屈服强度,焊接变形整体趋势为凹向三维结构的内腔,焊接变形也多集中在长矩形管上,最大变形出现在后焊接的两根长矩形管中央,约为5.21 mm。

3)对称分散焊时立方体组件的焊接应力较逐条焊缝焊接时高,但焊接变形趋势则相反。