航天铝合金深腔零件整体成形预制坯优化设计

2020-06-30张志超王建光刘斯琪

张志超,王 煜,王建光,刘斯琪,曹 晓,胡 蓝

(上海航天设备制造总厂有限公司,上海 200245)

0 引言

航天领域板材结构件的加工,用传统制造方式难以满足高密度、高效率、高可靠发射需求。典型复杂曲面板材结构件包括空间站核心舱体封头、箭体结构贮箱箱底以及增压输送管路复杂多通零件等。传统成形方法是按照几何特征将整体构件分割成多个简单的板材零件,逐个成形,然后拼装、调配和焊接,存在尺寸精度差、生产周期长的缺点。同时,由于补偿焊缝对结构强度的影响,需对焊缝区域加厚,导致了零件整体增重。此外,焊前装配及焊后检测也严重限制了航天制造效率。对于空间站舱体、贮箱及燃料管路等密封舱体,研究整体成形替代传统拼焊结构,消除焊缝带来的减重困难、可靠性差和生产效率低的难题,是该类零件加工制造的必然趋势,对提高航天结构强度和可靠性具有重要意义。

整体液压成形是利用流体压力使板料发生塑性变形,通过控制流体介质作用在板料上的区域和压力,实现不同形状板材构件的成形。该方法能够提高成形极限,得到深度更大、局部超极限变形量的复杂整体零件,具有生产周期短、成本低的优点,特别适合大尺寸、小批量航天铝合金深腔板材零件的成形[1-3]。

随着零件几何特征越来越复杂,局部非均匀塑性变形量超过材料极限,导致了板材整体液压成形工艺影响因素越来越复杂。其中,预制坯设计对液压成形精度影响显著。以封闭壳体液压成形为例,预制坯结构具有篮球壳、足球壳、椭球壳、网球壳和环形壳等多种形式。预制空间对称性越好,液压成形变形分布越均匀,成形零件尺寸精度高[4-6]。轴对称椭球壳液压成形时,当长短轴比大于时,胀形过程发生起皱现象,在环形壳的液压成形过程中,同样会观察到胀形过程中起皱现象的发生。为了获得长短轴比大于的椭球壳,设计一种双母线预制坯,用胀形过程中曲率半径趋同的变形特点可成功消除变形过程中的起皱缺陷[7-11]。对半封闭壳体液压成形,预制坯一般为板坯或预制筒坯,通过控制板坯和预制筒坯流料,能够实现复杂形状的成形,这是航天领域深腔复杂零件的有效成形方法。

为了研究航天铝合金深腔零件整体成形规律,采用预制筒坯液压成形方法,以开口球壳零件为验证对象,针对关键预制筒坯进行优化设计,通过不同底部圆角条件下的液压成形数值模拟,研究预制筒坯形状对液压成形的影响规律,对预制筒坯形状和尺寸进行优化。根据优化结果,进行预制筒坯液压成形试验,分析液压成形球形件的壁厚分布规律,为航天领域超大型深腔整体板材零件的成形提供参考依据。

1 航天铝合金深腔零件整体液压成形工艺原理

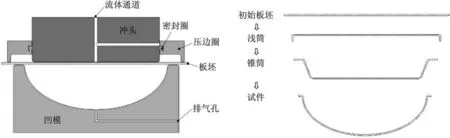

航天铝合金深腔零件整体液压成形过程如图1所示。首先,圆形板材压制成形为浅筒;然后,浅筒经过拉深变形得到预制坯;最后,预制坯经过胀形成形为椭球底件。本研究针对预制坯进行设计优化,研究其对液压成形的影响规律。

图1 航天铝合金深腔零件整体成形工艺Fig.1 Integral forming process of the aerospace aluminum alloy deep-cavity shell parts

1.1 预制坯优化方案

开口球形试件如图2 所示,球内径为360 mm,开口内径为240 mm,球壳壁厚为5.0 mm。开口与球壳相贯位置圆角R=50 mm。材料选用退火态、厚度为4.5 mm 的5A06 铝合金板材。设计预制筒坯形状如图3 所示。为控制筒底部的胀形变形量,分别设计变径筒坯和直筒坯。变径管预制筒坯分为端口、锥面、直壁区、底部圆角和筒底部。直筒内径为240 mm,变径预制筒坯内径为300 mm,开口直径为240 mm,端口高度为30 mm,锥面部分半锥角为22°,锥面与端口和筒段过渡位置圆角为50 mm。设计3 种不同底部圆角r,分别为40、60 和80 mm。其预制筒坯底部圆角大小与筒底胀形高度h0之间的关系见表1。

图2 开口球壳Fig.2 Spherical shell with an opened end

表1 筒底部圆角与底部胀形高度的关系Tab.1 Relationships between the bottom radius and the bulging height of the straight-wall and necked cups

图3 预制筒坯Fig.3 Precast straight-wall cups

开口球壳的筒内径(D)和底部圆角(r)的大小影响开口球壳壁厚分布,分别设计不同的底部圆角和不同筒壁直径的预制筒坯,进行液压成形模拟,直筒坯液压成形筒端口无约束;变径筒设定筒端口无约束和完全约束两种边界条件,分析底部圆角对液压成形的影响,对预制筒坯参数进行优化。

1.2 数值模拟模型

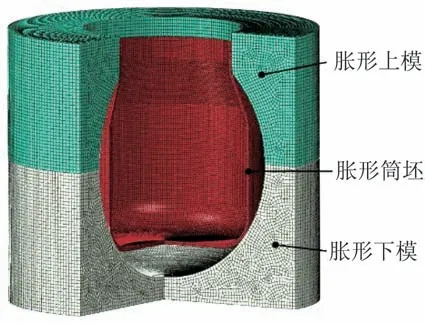

采用Abaqus/Explicit 有限元软件进行液压成形过程数值模拟,模型如图4 所示。

图4 数值模拟模型Fig.4 Numerical simulation model

模具为刚性体单元,网格大小为1.5。预制筒坯采用8 节点三维实体减缩积分单元(C3D8R),网格大小为1.0 mm。预制筒坯厚度方向网格为5 层。预制筒坯选用各向同性材料模型,材料应力应变曲线如图1 所示。预制筒坯与模具接触关系采用库伦摩擦模型,摩擦系数为0.12。

2 液压成形过程变形规律分析

2.1 直筒液压成形分析

底部圆角r=60 mm 条件下直预制筒坯液压成形过程如图5 所示。由图可知,当压力小于10 MPa时,筒底部首先发生变形,由平面胀形为球冠;筒直壁基本不发生变形。当胀形压力增大时,筒底部曲率半径逐渐减小,同时筒壁经向也不断减小,纬向的曲率半径逐渐增大。当胀形压力为10 MPa 时,筒底部贴模,球冠半径为180 mm。随着胀形压力的继续增大,筒壁部分在纬向和经向变形不断增大,经向曲率半径逐渐小,而纬向的曲率半径逐渐增大。当胀形压力为16.9 MPa 时,筒壁部分开裂。

图5 直筒液压成形过程Fig.5 Hydroforming process of straight-wall cups

由上述分析可知,整个变形过程是预制筒坯各变形区曲率半径趋同的过程。直筒液压成形时的变形顺序是球底首先变形,随着球底曲率半径的减小,筒壁开始变形,筒壁变形过程中纬向曲率半径逐渐增大,经向曲率半径逐渐减小。底部圆角r=60 mm 的预制直筒液压成形时,筒壁上变形量最大,贴模之前开裂。

2.2 底部圆角对直预制筒坯胀形过程的影响

不同底部圆角直预制筒坯液压成形开裂时赤道位置的曲率半径如图6 所示。由图可知,当底部圆角为r=40 mm 时,赤道位置经向曲率半径为242 mm,纬向的曲率半径为142 mm。胀形破裂时,纬向曲率半径小于球壳半径,经向大于球壳半径,胀形未贴模;当底部圆角为r=60 mm 时,赤道位置经向曲率半径为238 mm,纬向曲率半径为168 mm,同样胀形未贴模。与底部圆角r=40 mm 的情况相比,纬向曲率半径增大18.3%,经向曲率半径略有减小;当底部圆角为r=80 mm 时,开裂时未贴模,赤道位置经向曲率半径为262 mm,纬向曲率半径为163 mm。相对于底部圆角r=40 mm 的情况,纬向曲率半径增大14.8%,经向曲率半径略有增大,增大为8%。由以上结果分析可知,改变底部圆角时,预制筒坯变形过程中曲率半径不同。随着底部圆角的增大,纬向曲率半径逐渐增大,说明直预制筒坯在纬向的变形量有所提高。同时,不同底部圆角条件下,经向曲率半径变化不明显,底部圆角半径为40 和60 mm 时,经向曲率半径最小,此时,经向的变形相对较大。综上所述,当底部圆角为r=60 mm时,有利于筒壁胀形量的增大。

图6 不同圆角条件下开裂时赤道位置曲率半径Fig.6 Equatorial curvature radii during cracking under different bottom radius conditions

2.3 变径筒液压成形分析

底部圆角r=60 mm 条件下变径筒液压成形过程如图7 所示。由图可知,当胀形压力小于5 MPa时,筒底部首先胀形为球冠,未贴模。而筒壁和锥面未发生变形。随着胀形压力的增大,筒底部的曲率半径逐渐减小,同时筒壁纬向曲率半径增大,经向曲率半径减小,锥面经向曲率半径减小,纬向曲率半径增大。当胀形压力达到15 MPa 时,预制筒坯各变形区曲率半径相同为180 mm,即液压成形过程结束。

图7 变径筒液压成形过程Fig.7 Hydroforming process of the necked cup

由上述分析可知,变径预制筒坯液压成形过程与直预制筒坯液压成形过程相同,胀形过程中预制筒坯曲率半径趋近一致。与直预制筒坯相比,变径预制筒坯液压成形时,所需的胀形压力小,成形的球形件各部分变形量相对均匀。变形区最大位置位于赤道及以上位置。

端口自由条件下不同底部圆角液压成形应变分布结果如图8 所示。由图可知,变径预制筒坯在端口自由边界条件下进行液压成形时,总体等效应变明显减小,以r=60 mm 的条件下的液压成形结果进行对比可知,端口约束时,等效应变最大为0.25,且上半球靠近赤道的部分等效应变较大。端口自由时,最大等效应变减小为0.19,下降了24%,赤道上半球的等效应变均匀分布,明显大于下半球。对比不用的底部圆角下的液压成形结果可知,底部圆角增大能够显著减小筒底部等效应变,整个赤道以下的半球等效应变显著减小。当底部圆角为r=60 mm 时,整个下半球的等效应最小。

图8 不同底部圆角下等效应变分布Fig.8 Equivalent strain distributions of the spherical part with different bottom radii

3 开口球形件液压成形实验

根据胀形模拟优化结果,设计胀形模具,进行液压成形实验,测量模具壁厚的分布。设计的变径预制筒坯和模具如图9 所示。端口在胀形过程中成形为开口球壳端口,同时也为胀形变形进行补料;锥面、直壁、底部圆角和筒底经胀形变形为开口球壳的球体部分。设定的液压成形试验压力加载曲线如图10 所示,压力加载过程分为预充填、升压、保压和泄压4 个部分。预充填压力为0.5 MPa,保压压力为25 MPa。

图9 液压成形模具与变径预制筒坯Fig.9 Hydroforming mould and precast necked cup

对底部圆角为r=60 mm 的变径预制筒坯进行液压成形试验得到的开口球形件如图11 所示。由图可知,当胀形压力达到16 MPa 时,胀形零件即贴模,利用25 MPa 保压时间达到30 s 时,得到的开口球壳。

图10 液压成形试验压力加载曲线Fig.10 Pressure loading curve of the hydroforming test

对开口球壳进行壁厚的测量,由壁厚分布可知,赤道位置壁厚最小为4.00 mm,壁厚减薄率为11.1%,赤道上半球整体壁厚减薄率较大,由口部至赤道壁厚减薄率逐渐增大。赤道下半球,底部圆角位置壁厚不变,而筒底部中心的减薄逐渐增大。其中,筒底部减薄率最大为9.8%。由上述结果可知,变径预制筒坯液压成形后零件壁厚分布相对均匀,最大减薄率仅为11.1%,上半球壁厚差为0.17 mm,下半球壁厚差为0.43 mm。

图11 液压成形筒形件及壁厚分布Fig.11 Hydroforming cup and the wall thickness distribution

4 结束语

针对开口球形件液压成形方法设计两种形状筒坯,进行了不同底部圆角条件下的液压成形数值模拟,获得优化的筒坯形状及尺寸,并进行了试验验证,得到主要结论如下:

1)开口球形件液压成形过程是预制筒坯各变形区曲率半径趋同的过程。筒底首先变形,随着筒底曲率半径的减小,筒壁开始发生变形,纬向曲率半径增大,经向曲率半径减小,最终成形为曲率半径均匀的球壳。

2)直预制筒坯液压成形时,筒底部的变形量较小,筒壁变形量较大,胀形时未贴模,筒壁即发生破裂。变径预制筒坯液压成形时,筒底部与筒壁的变形量基本一致,胀形压力为14 MPa时,胀形贴模。变径预制筒坯胀形时所需压力小,且变形量分布更均匀。

3)采用变径筒坯,在筒底部圆角r=60 mm 条件下,液压成形开口球壳的壁厚分布更均匀,消除液压成形开裂缺陷,球壳最大减薄率为11.1%,上半球壁厚差为0.17 mm,下半球壁厚差为0.43 mm。