含钒微合金钢连铸坯边部横裂纹研究

2020-06-29裴静娟

裴静娟

摘 要:针对Q440C门架槽钢的腿部裂纹问题,方法:分别对连铸坯取样进行高温延伸性能试验,对轧材裂纹取样进行电镜分析,以期能够发现导致裂纹产生的原因。通过分析可以发现,结晶器窄面冷却速度过快,当宽面的冷却速度达不到窄面的速度时,会在结晶器角部附近出现应力集中的情况,同时窄面冷却速度过快还会让保护渣性能被破坏,进而出现润滑不良的情况,最终导致了边部横裂的产生。针对这个问题,制定相应的措施,解决轧材裂边缺陷。

关键词:门架槽钢裂边;Q440C高温延伸性能;含钒钢裂纹

0引言

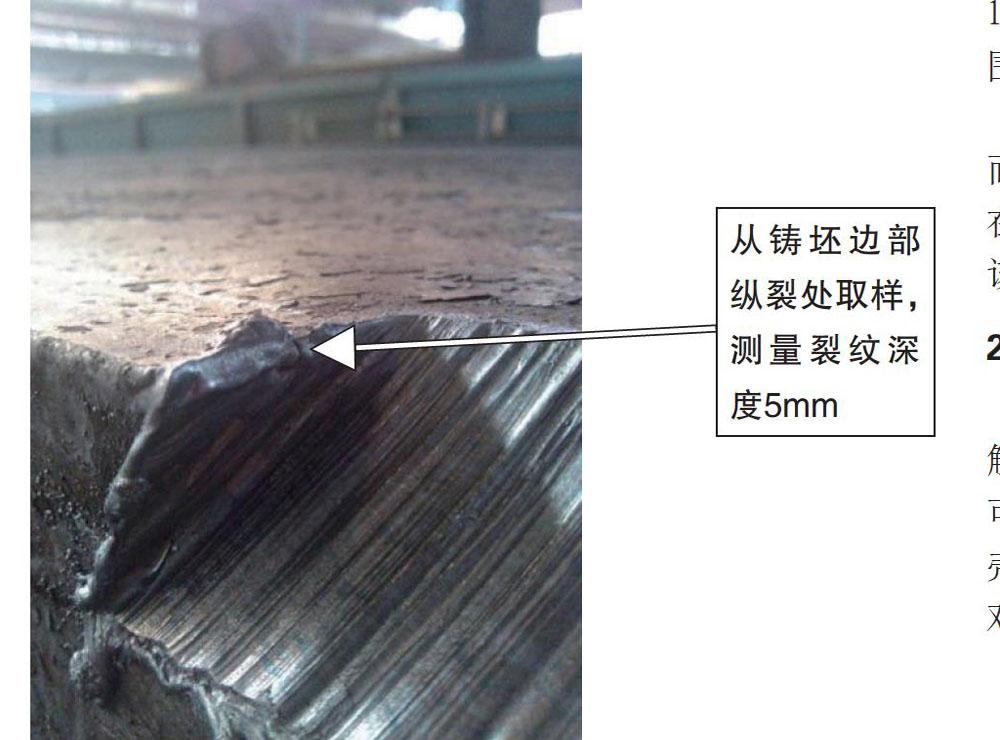

2018年11月-2019年3月期间,莱钢型钢厂生产的Q440C门架槽钢出现批量的裂边废品,废品率一度高达17%,严重制约了Q440C门架槽钢的生产。6#机生产的Q440C门架槽钢,钒含量大于0.1%,碳含量介于中碳钢和包晶钢之间,铸坯规格260mm×300mm断面,质量问题主要是铸坯内弧边部的横裂纹,横裂纹发生在铸坯内弧边部50mm处皮下振痕波谷处,而且覆盖在氧化铁皮下面,用火焰清理后才能看见,深度在5mm-50mm之间。如图1所示。

铸坯边部存在横裂纹,轧成门架槽钢后,在槽钢腿部40mm以内出现纵向的或不规则的边部裂纹,造成轧材废品。为保证轧材质量,连铸坯只能进行精整处理。但有时裂纹较深,火焰清理深度超过30mm还有肉眼可见的明显裂纹,金属损失非常大,影响钢铁料消耗。

1裂纹原因分析

在结晶器的内部,钢液凝固时,结晶器的振动作用使得处于弯月面附近的熔融状态的保护渣慢慢的流入到铜板与坯壳之间的渣道上。此时,钢水静压力以及保护渣渣道周期性变化的产生的渣道压力,两者都会作用在初凝坯壳上,进而使得初凝坯壳出现变形,并出现铸坯振痕。因为铸坯坯壳角部收缩显著和保护渣在振痕谷底的聚集,铸坯角部振痕谷底的初凝坯壳向结晶器方向的传热速度会出现下降,进而使得该区域之中的奥氏体晶粒长大,S、P偏析加剧,进而导致钢的高温强度下降。与此同时,钢中所包含的各种微合金元素还可以和钢中所含有的氮元素以及碳元素进行结合,并且在结合之后在一定的条件下在奥氏体晶界析出碳氮化物。并且,处于振痕波谷处的晶粒粗大,会导致碳氮化物的析出变得更加的严重,这些析出物作为钢基体材料中的第二相粒子,当铸坯受到应力作用时,极易产生应力集中,形成孔洞,随后孔洞生长、汇合形成裂纹。同时,由于铁素体比奥氏体软,沿着奥氏体晶界生成的膜状初生铁素体晶粒产生滑移,从而使钢组织生成显著的第三脆性温度区。因此,当铸坯受到热应力或外力作用时,易沿振痕谷底产生横裂纹,若在矫直过程中铸坯角部温度又恰好落入第三脆性温度区,则在晶界弱化与振痕的缺口效应的双重作用下,角部横裂纹将进一步扩展和加剧。

通过观察6#机铸坯边部的横裂纹,距离边部比较近,裂纹比较深,裂纹的源头是从结晶器内产生的,在振痕底部,因二冷不合理,裂纹的程度进一步加强。裂纹产生的原因是结晶器冷却速度过快,保护渣熔化过快,振痕较深,在结晶器角部附近产生了应力集中,钒形成的大量微细氮化物和碳氮化物在γ晶界析出,最终导致了角部裂纹的产生[1]。

主要问题是铸坯边部的横裂纹,横裂纹发生在铸坯内弧边部皮下振痕波谷处,而且覆盖在氧化铁皮下面,用火焰清理后才能看见,深度很浅,大约1mm-2mm,第二遍火焰清理后就能将裂纹清理干净。如图2所示。

这种裂纹属于矫直裂纹,因铸坯角部的温度落入第三脆性区,铸坯的热塑性降低,铸坯在矫直时产生的。

1.1对铸坯裂纹的分析

对连铸坯的裂纹处进行取样,从切割断面上看,裂纹深度5mm,如图3所示。

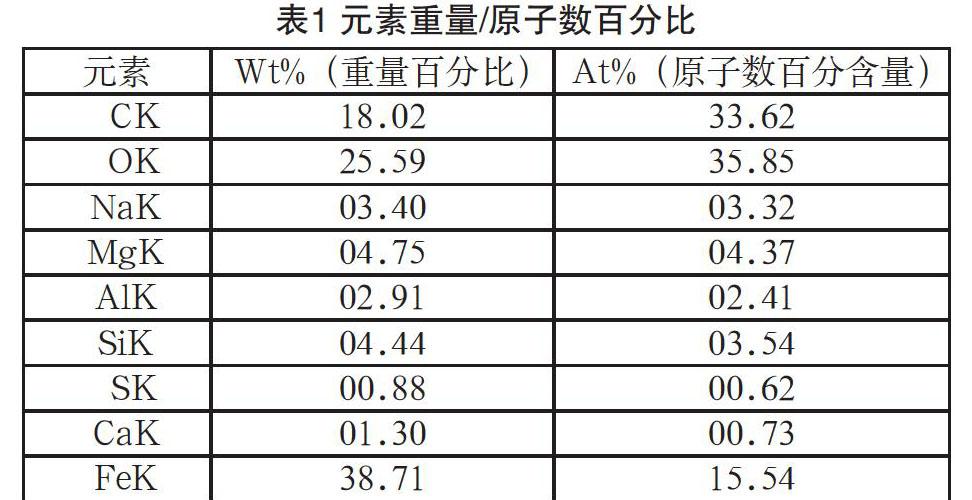

各元素的重量百分比见表1。

裂纹内部及边缘有夹杂,但夹杂不是很多,对夹杂物使用电镜分析和能谱分析。

各元素的重量百分比见表2。

从电镜分析结果来看,试样裂纹处夹杂中含有钾和钠,裂纹的形成是在结晶器内产生的,裂纹产生的机理是因为结晶器窄面冷却速度过快,宽面的冷却速度要小于窄面,在结晶器角部附近产生了应力集中,窄面较高的冷却速度恶化了保护渣性能,导致润滑不良,液渣流入铸坯和结晶器间隙更加困难,导致铸坯和结晶器之间渣层较薄或无保护渣膜,热传导能力强,最终导致了边部横裂的产生。

1.2在铸坯高温矫直方面的工作

2019年5月份,我们对6#机出现横裂纹的铸坯取样做了高温拉伸实验,实验的目的是想了解该钢种的高温延伸性能,Q440C钢在700℃~900℃存在明显的第三脆性温度区,其断面收缩率的最低值为45%(750℃)。该钢种在900℃~1200℃范围内具有良好的塑性,特别是在1000℃~1200℃范围内其塑性最好,其断面收缩率均超过80%。

Q440C的高温延伸性能在750℃~800℃之间是最差的,而我们在现场使用红外测温枪对连铸坯表面测量温度,连铸坯在进拉矫机之前温度为790℃,也进一步验证了我们的猜测,该钢种在延伸性最差的温度进入拉矫机,极易产生矫直裂纹。

2解决措施

针对目前铸坯边部裂纹的情况,我们主要从两个方面来解决。一个是针对该钢种的高温力行性能,在矫直的时候尽可能的避开750℃~800℃的温度区间,二是给连铸坯初生坯壳创造一个良好的冷却、润滑的条件,包括对保护渣进行调整,对结晶器一冷水进行调整等。

解决措施如下:

2.1优化浸入式水口深度

调整浸入式水口的插入深度,对结晶器流场进行研究,优化结晶器流场,并在现场进行试验,配合保护渣液渣层的情况,并最终实现结晶器流场不翻钢,保护渣液层最合理,润滑效果最好,铸坯表面振痕分布均匀合理。

2.2优化二冷配水模型

在保证生产顺行的基础上减小比水量,进一步提高铸坯的矫直温度,使钢的第三脆性温度区对铸坯横裂、角裂的影响降到最低[2]。

2.3优化结晶器振幅

由3.6mm改为3.0mm,采用高振频小振幅来优化铸坯表面的振痕质量,降低振痕处的裂纹敏感性。

3结论

从Q440C的高温拉伸实验图中可以看出,该钢种的高温延伸性能在770℃时,延伸率最差,只有45%,要想提高延伸性能,必须把温度提高到950℃以上。从裂纹样的电镜分析结果来看,试样裂纹处夹杂中含有钾和钠,这是保护渣的成分,裂纹的形成是在结晶器内产生的,要想解决该裂纹,需从结晶器的冷却条件入手。裂纹源的起始地点是在结晶器内,但在铸坯矫直的过程中,因铸坯表面温度低,造成裂纹进一步延伸,要想解决该裂纹,提高铸坯表面温度是关键。

参考文献

[1] 刘辉,温维新.厚板连铸坯角部横裂纹缺陷的成因分析及控制[J].连铸,2014(2):34-38.

[2] 牛山廷,张兴中,干勇.连铸板坯表面横裂纹形成机理及防止措施[J].特殊鋼,2011,32(1):19-22.