连铸连轧加热炉炉门控制系统的设计与应用

2020-06-29刘斌

刘斌

摘 要:连铸连轧工艺以一种连续、无间断的组合式铸轧工艺生产热轧带钢。这种工艺类型的能耗和相关成本比传统的单块中间坯的不连续轧制工艺降低了45%之多,并且CO2排放大幅度减少。生产线长度最短仅为180米,布局远比传统热连轧设备紧凑得多。投资成本和运行成本与单块中间坯的不连续热轧产线相比大幅度降低。许多钢种都能够采用这种连续铸轧工艺生产出高质量的超薄产品。开发和发展热轧板带无头轧制技术,在进一步提高板带成材率、尺寸形状精度与薄规格超薄规格比例、实现部分“以热代冷”、降低辊耗等方面取得了显著成绩。该项技术是钢铁生产技术的又一次飞跃,代表了当今世界热轧带钢的前沿技术。

关键词:连铸连轧;超薄产品;无头轧制;以热代冷

0 概述

该控制系统依托于一套西门子S7 1500 PLC,程序编写使用SCL语言,上位机系统使用Intouch 10.1,結合现场检测元件、轧制工艺和设备性能开发。系统控制功能适用于连铸连铸的单块轧制板坯轧制半无头轧制板坯轧制、全无头轧制板坯轧制三种模式,操作人员可以在HMI界面进行干预操作,灵活地进行炉辊速度的控制。

为了确保单连铸机连铸连轧的生产线加热炉的板坯位置的精准控制,实现炉内板坯温度的准确控制,减少燃烧能耗的损失,根据现场检测传感器及板坯数据处理,具备单块轧制板坯跟踪、半无头轧制板坯跟踪、全无头轧制板坯跟踪等功能。结合1580连铸连轧薄板项目的实际作业情况开发并应用了加热炉炉辊分段控制软件。

1 硬件及上位机设计

1.1 可编程逻辑控制器

采用一套西门子S7 1500标准型PLC。凭借快速的响应时间、集成的CPU显示面板以及响应的调试和诊断机制,SIMATIC S7 1500的CPU极大地提升了生产效率,降低了成产生本。PLC与现场IO使用PROFINET标准总线,完全兼容工业以太网和现有的现场总线技术[1]。

1.2 上位机系统

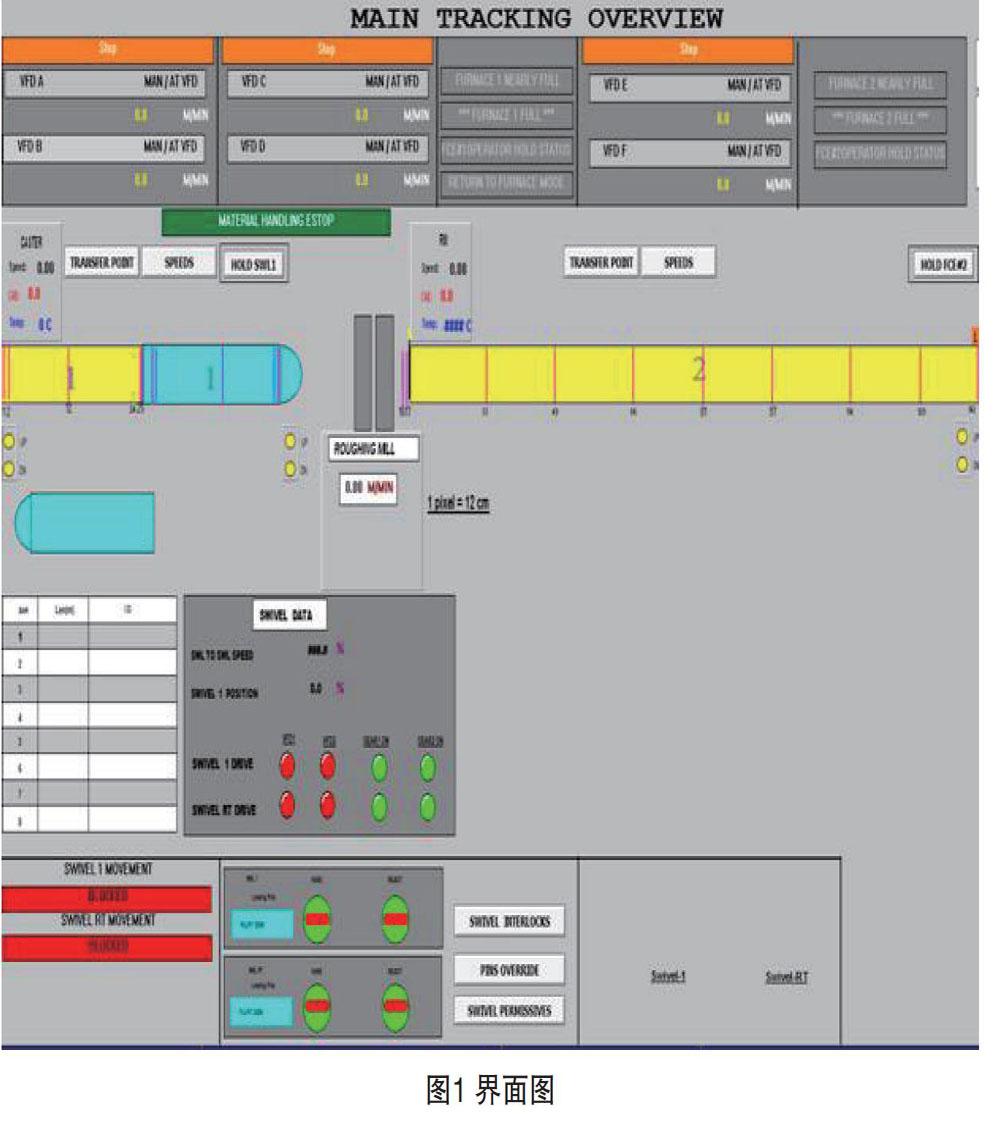

上位机硬件选择戴尔OptiPlex7070 MFF微型PC机,预装64位Windows 10专业版系统,使用Wonderware系列产品Intouch 10.1界面开发软件,具备易用的开发环境和广泛的功能。整个HMI监控系统设计采用树型结构,由监控主画面及相应功能子画面组成。在监控主画面下端设有控制功能键,按动功能键可以依次进入相应子画面,执行所需的功能。在每一个子画面中可通过,上一页、下一页功能键在同一功能组中进行画面切换,在任一子画面都可以通过主画面功能键退回到监控主画面。系统自动采集相关数据,将板坯数据、板坯位置跟踪、变频器状态等一些重要生产工艺参数显示在主画面上,便于操作人员的观察。监控主画面上还有生产过程的动态画面显示,在动态画面上以各种形式模拟出主要控制设备的运行情况,例如光电传感器的检测、辊道电机的动作、旋转电机的运行停止等,直观、生动的反映出现场的过程,方便操作人员对生产情况、设备工况的了解[3]。

2 过程控制

主界面用于显示炉内板坯跟踪、当前设备状态、板坯数据、关键传感器信息和常用操作按钮。并且包括入口摆剪、两架粗轧机、2#摆剪和精轧入口的状态显示。界面如图1所示。

加热炉系统由两座加热炉组成,1#炉连接连铸机和粗轧机,2#炉连接粗轧机和精轧机。现场加热炉系统主界面为加热炉跟踪概览界面,操作工平时主要使用该画面,方便同时查看1#炉和2#炉的炉内板坯跟踪状态。

1#炉共包含49根炉辊,分为固定段和摆动段两部分,固定段有25根炉辊,在摆动段有24根炉辊,其中1#辊和49#辊分别在入口炉门前和出口炉门后。每根炉辊有一台电机驱动,每两台电机由一个变频器控制。

1#炉分ABCD四段控制,其中固定段为AB段,摆动段为CD段。板坯进入炉内,固定段炉辊均为A速转动,跟随连铸机速度;1#摆剪剪切后,加热炉收到摆剪剪切完成信号,启动加速,此时A速为扒缝速度;扒缝结束板坯尾部进入炉内后,板坯位置炉辊为B速运行,板坯前炉辊切回A速跟随连铸机速度,等待下一板坯进入;板坯尾部经过传送点后,启动传送速度,直到将板坯送入摆动段,炉辊一次切回A速;当摆动段存在板坯尾部时,分为C速和D速,坯头到出炉位置时,C速跟随粗轧机,保证粗轧轧制。

2#炉共包含128根炉辊,编号从16#到144#,其中16#辊和144#辊分别在入口炉门前和出口炉门后。每根炉辊由一台电机驱动,每两台电机由一个变频器控制。

2#炉分EF两段控制。板坯进入炉内,炉辊均为E速转动,跟随粗轧机出口速度;2#摆剪剪切后,加热炉收到摆剪剪切完成信号,启动加速,此时E速为扒缝速度;扒缝结束板坯尾部进入炉内后,板坯位置炉辊为F速运行,跟随粗轧出口速度,等待下一板坯进入;板坯尾部经过传送点后,启动传送速度,直到将板坯送到出炉位置时,E速跟随精轧机,保证精轧轧制。

3结语

薄板坯连铸连轧生产工艺具有效率高、可生产超薄热轧带钢等诸多优势。钢坯的均热和补热一般采用辊底式加热炉,将连铸机和热轧机组联为一体,省去了板坯吊运、板坯装料、并减少了和板坯再加热有关的能耗。加热炉处理不同种类、宽度和长度的板坯,可以装入连铸速度为2.0~6.0m/min的坯料,配合6.0~30.0m/min的轧制速度。整个系统长期正常地运行[2]。

本系统提出了一种连铸连轧加热炉炉辊分段控制,用于单连铸机连铸连轧的生产线。结合连铸机和粗轧机的功能控制,入口与连铸机速度保持一致,出口与轧机速度保持一致,炉内炉辊速度根据板坯位置和长度进行动态调节,在满足板坯温度基础上,保证快节奏生产轧制。

参考文献

[1] 孙平.可编程控制器原理及应用[M].北京:高等教育出版社,2003.

[2] 毛新平.薄板坯连铸连轧微合金化技术[M].北京:冶金工业出版社,2008.

[3] 牛培峰.过程控制系统[M].北京:电子工业出版社,2011.