催化裂化轻循环油生产高辛烷值汽油或轻质芳烃(LTAG)技术关键及实践

2020-06-29毛安国龚剑洪唐津莲袁起民

毛安国 龚剑洪 唐津莲 袁起民

中国石化石油化工科学研究院

催化裂化轻循环油(light cycle oil,LCO)是催化裂化的主要产物之一,全国年产约5 000万吨。LCO曾是车用柴油的主要调合组分,但随着柴油质量的快速升级,稠环芳烃在车用柴油中的含量受到严格量化限制,要求国Ⅴ车用柴油中稠环芳烃质量分数不大于11%,2019年实施的国Ⅵ车用柴油标准要求稠环芳烃质量分数小于7%[1],并有进一步降低的趋势,大大制约了LCO作为车用柴油调合组分的应用。加之随着经济的快速发展,汽柴油需求结构发生很大变化,我国表观消费柴汽比自2005年的2.31降至2018年的1.25,据预测,到2023年将降至0.8左右[2-3]。因此,LCO的出路备受关注,业界纷纷探索高值化利用新途径[4-10]。LTAG技术是调整汽柴油产品结构、经济高效地利用劣质LCO生产市场短缺的高辛烷值汽油或轻质芳烃的重要技术手段。

1 LTAG技术开发的基础认识

1.1 LCO的分子水平认识

LCO富含芳烃,尤其是稠环芳烃[11-14],表1是几套典型催化裂化装置的LCO烃类组成数据。从烃类组成看,芳烃总质量分数大于80%,稠环芳烃约占芳烃质量分数的60%以上,可裂化的链烷烃、环烷烃和单环芳烃质量分数之和通常小于40%。因此,将富含稠环芳烃的LCO直接催化裂化可转化组分含量少,转化率低,经济性受限。将LCO中的稠环芳烃加氢饱和为单环芳烃是提高催化裂化转化为高辛烷值汽油组分或轻质芳烃的关键。

表1 典型催化裂化装置LCO的烃类组成w/%装置名称链烷烃环烷烃烷基苯茚满和四氢萘茚类萘类苊类苊烯类三环芳烃合计C装置6.32.415.18.84.238.08.49.07.8100.0Q装置7.03.113.510.64.928.113.210.78.9100.0T装置9.52.812.210.44.135.111.710.24.0100.0Y1装置2.90.910.66.83.257.86.45.06.4100.0Y2装置12.94.410.57.73.635.610.28.46.7100.0

1.2 LCO加氢关键组分的反应化学认识

LCO中稠环芳烃是催化裂化难以裂化的组分,也是加氢的关键组分。图1是典型LCO的烃类组成,LCO中稠环芳烃只有通过加氢技术将稠环芳烃加氢饱和为单环芳烃,才能提高催化裂化转化的效率,生成更多的汽油和液化气组分。

研究表明:稠环芳烃加氢遵循平行顺序饱和反应规律,且加氢饱和反应速率随加氢深度逐环降低,即三环稠环芳烃饱和1个芳环的速率大于双环稠环芳烃饱和1个芳环的速率,且远大于单环芳烃饱和为环烷烃的速率[14-20]。图2为LCO中稠环芳烃的典型组分萘加氢饱和为四氢萘,四氢萘继续加氢饱和为十氢萘的相对反应速率。从图2中可以看出,若将四氢萘加氢饱和为十氢萘的反应速率常数看作1.0,则萘加氢饱和为四氢萘的反应速率常数为41.3,即稠环芳烃更容易饱和为单环芳烃,单环芳烃加氢饱和速率最慢。

1.3 加氢LCO催化裂化关键组分的反应化学认识

图3是图1 LCO加氢后的烃类组成。LCO通过选择性加氢处理后,可裂化的链烷烃、环烷烃和单环芳烃质量分数之和由30.0%增加到87.0%,其中,单环芳烃质量分数增加明显,尤其是四氢萘类单环芳烃,其质量分数由7.9%增加到40.7%,占比最大。

根据量子化学理论计算结果,四氢萘类单环芳烃发生正碳离子催化裂化反应的能垒为180~210 kJ/mol,而其发生氢转移反应的能垒为90~130 kJ/mol[21-23],说明四氢萘类单环芳烃更容易发生氢转移反应,生成萘类稠环芳烃,而难以发生催化裂化反应生成小分子烷基苯。因此,四氢萘类单环芳烃是催化裂化过程的关键组分,解决了四氢萘类单环芳烃的裂化反应问题,也就解决了加氢LCO的催化裂化反应问题。

2 LTAG技术关键

2.1 LCO加氢饱和深度控制

通常,在加氢过程中,LCO中稠环芳烃的转化率越高,单环芳烃的选择性越低。平衡二者关系、追求更高的单环芳烃产率是LCO加氢的技术关键。基于LCO中加氢关键组分的反应化学认识,通过采用加氢专用催化剂和高低温双反应器,充分利用稠环芳烃饱和率和单环芳烃选择性随反应温度的变化规律[24-26],优化LCO加氢饱和反应环境,将LCO加氢生成的中间产物四氢萘类单环芳烃作为目标产物控制,以最低的氢耗实现LCO中稠环芳烃转化为单环芳烃产率最大化的控制目标。以甲基乙基萘为例,计算不同加氢深度的化学氢耗,见图4。

由图4可知,甲基乙基萘加氢饱和为甲基乙基四氢萘的化学氢耗为2.11%,而加氢饱和为甲基乙基十氢萘的化学氢耗为5.10%(2.11%+2.99%),氢耗增加约142%;同时,四氢萘类单环芳烃是催化裂化生产高辛烷值或轻质芳烃的潜在组分。因此,将LCO加氢中间产物甲基乙基四氢萘作为目标产物控制,既降低了LCO加氢过程的氢耗,又增加了加氢LCO中高辛烷值汽油组分或轻质芳烃的潜在含量。

2.2 加氢LCO四氢萘类单环芳烃的催化裂化反应控制

LCO的选择性加氢控制为催化裂化提供了丰富的高辛烷值汽油或轻质芳烃潜在组分,催化裂化的关键是如何解决四氢萘类单环芳烃催化裂化反应难而催化氢转移反应容易的难题。催化裂化追求加氢LCO高转化率和高辛烷值汽油或轻质芳烃的高选择性,基于对加氢LCO中催化裂化关键组分四氢萘类化合物的反应化学认识,通过对催化裂化反应温度的研究发现,反应温度是四氢萘类单环芳烃发生催化裂化反应的敏感参数之一,见表2。由表2可知,四氢萘类单环芳烃的裂化反应比例随反应温度的升高而增大,而氢转移和缩合反应比例随反应温度的升高逐渐减小。

表2 反应温度对四氢萘类单环芳烃的裂化反应影响反应温度加氢LCO中四氢萘类质量分数/%加氢LCO中稠环芳烃质量分数/%裂化产物中稠环芳烃质量分数/%表观氢转移和缩合反应比例/%表观裂化反应比例/%低38.7019.8025.5614.8873.23中38.7019.8022.897.9878.46高38.7019.8022.517.0080.78

通过对催化裂化反应温度、反应时间、剂油比和LCO加氢深度等反应参数的敏感性进行优化研究,实现加氢LCO单独催化裂化生产高辛烷值汽油或轻质芳烃的操作模式。

2.3 加氢LCO与重油分层顺序进料催化裂化反应控制

根据催化裂化提升管反应器下部温度高、上部温度低的分布特点,即提升管反应器的预提升段温度接近再生器温度,属于超高温区;重质原料经喷嘴雾化,瞬间接触高温再生催化剂,实现升温汽化,使高温再生催化剂温度骤然降低100 ℃以上;汽化后的重质原料扩散接近裂化活性中心,发生吸附及气固催化裂化反应,使反应温度进一步降低。加氢LCO相比重质催化裂化原料馏分轻,裂化能垒高,碳碳键断裂难,且加氢LCO中富含四氢萘类单环芳烃,氢转移能力强。而高温有利于烃类的催化裂化吸热反应,不利于双分子烃类间的氢转移放热反应。基于烃类催化裂化反应及氢转移反应的特征和催化裂化提升管反应器的温度分布特点,让高温再生催化剂先接触加氢LCO促进裂化反应发生,再与重油催化裂化原料接触,实现加氢LCO与重油分层顺序进料,使加氢LCO在高温、短接触、大剂油比反应区进行高选择性催化裂化反应。

表3为加氢LCO与重油混合进料和加氢LCO与重油分层顺序进料实现加氢LCO高温短接触催化裂化反应的研究结果。由表3可知,加氢LCO和重油原料分层顺序进料与混合进料相比,加氢LCO的表观转化率提高5.17百分点,表观裂化率(干气产率+液化气产率+汽油产率)提高7.87百分点,加氢LCO表观缩合率(油浆产率+焦炭产率)降低2.70百分点,高价值汽油和液化气的选择性提高2.80百分点。汽油的烯烃和芳烃体积分数分别增加1.2百分点和2.0百分点,汽油辛烷值提高1.4单位。

表3 加氢LCO与重油进料方式的影响重油进料方式加氢LCO表观转化率/%加氢LCO表观裂化率/%加氢LCO表观缩合率/%(汽油+液化气)选择性/%汽油中烃类,φ/%饱和烃烯烃芳烃汽油辛烷值(RON)混合进料59.8355.124.7190.6745.526.028.592.4分层顺序进料65.0062.992.0193.4742.327.230.593.8增幅5.177.87-2.702.80-3.21.22.01.4

基于LCO分子水平认识、加氢关键组分反应化学认识和催化关键组分反应化学认识,通过LCO加氢稠环芳烃转化率和单环芳烃选择性优化控制,加氢LCO中四氢萘类单环芳烃高选择性催化裂化反应环境优化,实现了劣质LCO选择性加氢-催化裂化高效转化为高辛烷值汽油或轻质芳烃(LTAG)的技术集成。

3 LTAG技术实践

LTAG技术是LCO选择性加氢和加氢LCO催化裂化的集成技术,图5为其技术路线示意图。加氢单元可采用LCO单独加氢、LCO与蜡油或渣油混合加氢,以选择性饱和或部分饱和LCO中的稠环芳烃为单环芳烃,大幅提高催化裂化可裂化组分的含量。LCO全馏分或重馏分单独加氢装置,通过采用专用催化剂和优化工艺条件,实现LCO中稠环芳烃高选择性加氢饱和为四氢萘类单环芳烃;LCO与蜡油或渣油混合加氢,从分馏塔单独抽出加氢LCO(含部分蜡油或渣油加氢生成的柴油馏分),为催化裂化提供潜在的高辛烷值汽油或轻质芳烃原料。

催化裂化单元可采用加氢LCO单独催化裂化和加氢LCO与重油原料分层顺序进料两种应用模式,包括常规催化裂化、MIP类、DCC类和双提升管类等催化裂化装置。催化裂化装置单独加工加氢LCO可用于生产低硫低烯烃高辛烷值汽油调合组分或轻质芳烃原料,后续分馏和吸收稳定流程与常规催化裂化相同。双提升管催化裂化装置的第二提升管单独加工加氢LCO操作,生产低烯烃的高辛烷值汽油调合组分或轻质芳烃原料,可根据生产目标产物要求确定分离流程。加氢LCO和重油原料分层顺序进料,加氢LCO先进加氢LCO裂化反应区,待加氢LCO充分裂化反应后再进重油原料,根据企业生产需要和重油催化裂化装置情况确定LCO加工量,目标产物为低烯烃高辛烷值汽油调合组分。

3.1 LCO单独加氢-加氢LCO单独催化裂化模式

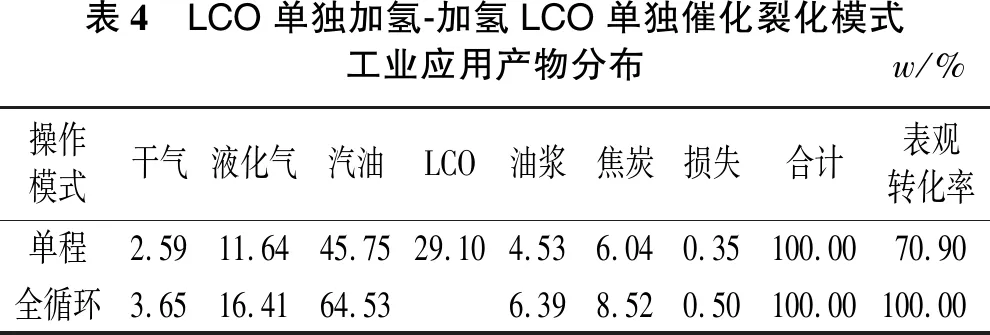

LCO单独加氢-加氢LCO单独催化裂化生产高辛烷值汽油或轻质芳烃模式在Y公司100×104t/a柴油加氢装置和80×104t/a催化裂化装置上进行工业应用。加氢单元采用专用催化剂,LCO原料密度(20 ℃)为981.3 kg/m3,硫质量分数为4 300 mg/kg,加氢LCO的密度(20 ℃)为921.0 kg/m3,硫质量分数为15 mg/kg,LCO加氢后稠环芳烃质量分数由72.7%降至18.7%,稠环芳烃转化率为74.3%,单环芳烃选择性为59.8%。催化裂化单元采用专用催化剂,反应再生实现自热平衡操作。加氢LCO的单程表观转化率为70.90%,汽油馏分和液化气的产率(w)分别为45.75%和11.64%,其选择性分别为64.53%和16.42%。LTAG技术的催化裂化单元油浆产率(w)较低,通常小于2%。在实际生产运行过程中,为了保证分馏塔塔底油浆系统的安全稳定运行,将LCO中的重馏分压入分馏塔塔底,通常控制LCO的90%馏出温度小于300 ℃,比常规催化裂化LCO 90%馏出温度降低约30 ℃。另外,也可以引入外来油浆或重油,确保油浆系统线速和固含量。催化裂化单元的分馏和吸收稳定系统运行平稳,调控自如。催化汽油中硫质量分数为3.0 mg/kg,苯质量分数为3.11%,研究法辛烷值大于98,直接作为高辛烷值汽油调合组分。汽油馏分中的C6~C8芳烃质量分数为37.06%,根据需要可用作化工原料。LTAG技术可根据生产需要选择单程或全循环操作,实现LCO的部分或全部转化。表4为LCO单独加氢-加氢LCO单独催化裂化模式工业应用产物分布,表5为LCO单独加氢-加氢LCO单独催化裂化模式工业应用汽油主要性质。

表4 LCO单独加氢-加氢LCO单独催化裂化模式工业应用产物分布w/%操作模式干气液化气汽油LCO油浆焦炭损失合计表观转化率单程2.5911.6445.7529.104.536.040.35100.0070.90全循环3.6516.4164.536.398.520.50100.00100.00

表5 LCO单独加氢-加氢LCO单独催化裂化模式工业应用汽油主要性质密度(20 ℃)/(kg·m-3)硫质量分数/(mg·kg-1)烃类组成,w/%正构烷烃异构烷烃烯烃环烷烃芳烃苯甲苯二甲苯乙苯其他未识别组分辛烷值(RON)788.23.04.2521.442.518.973.1113.5717.003.3823.392.3898.4

表6 LCO单独加氢-加氢LCO与重油分层顺序进料催化裂化模式工业应用主要结果项目汽油产率,w/%液化气产率,w/%LCO产率,w/%干气+油浆+焦炭,w/%汽油选择性,w/%液化气选择性,w/%汽油中烃类体积分数/%饱和烃烯烃芳烃其中苯汽油辛烷值(RON)LTAG基准+16.08基准+2.53基准-20.31基准+1.7179.1712.46基准-0.3基准-4.1基准+4.4基准+0.2基准+0.6

3.2 LCO单独加氢-加氢LCO与重油分层顺序进料催化裂化模式

LCO单独加氢-加氢LCO与重油分层顺序进料催化裂化模式生产高辛烷值汽油在S公司100×104t/a汽柴油加氢装置和90×104t/a催化裂化装置上进行工业应用。加氢单元进料LCO密度(20 ℃)为972.6 kg/m3,硫质量分数为7 010 mg/kg,加氢LCO密度(20 ℃)降至912.1 kg/m3,硫质量分数为115 mg/kg。加氢前后LCO中的氢质量分数由8.69%提高到10.95%,稠环芳烃质量分数由70.0%降到13.0%,稠环芳烃转化率为81.4%,单环芳烃选择性为72.8%。催化裂化单元加氢LCO的表观转化率为64.16%,汽油和液化气选择性分别为79.17%和12.46%。汽油中芳烃体积分数增加4.4百分点,其中,苯体积分数增加0.2百分点;烯烃体积分数降低4.1百分点;辛烷值提高0.6个单位。实施LTAG技术后,LCO产率降低20.31百分点,汽油产率增加16.08百分点,液化气产率增加2.53百分点,根据企业生产需要可实现LCO全部转化。表6为LCO单独加氢-加氢LCO与重油分层顺序进料催化裂化模式工业应用的主要结果。

3.3 LCO与蜡油混合加氢-加氢LCO与蜡油分层顺序进料催化裂化模式

LCO与蜡油混合加氢-加氢LCO与蜡油分层顺序进料催化裂化模式在F公司实施。将常规催化裂化LCO与蜡油混合加氢,混合加氢处理后,通过分馏塔抽出加氢LCO(含少量蜡油加氢生成的柴油馏分)40 t/h。LCO经加氢处理后,密度(20 ℃)由935.8 kg/m3降至891.3 kg/m3,硫质量分数由1 900 mg/kg降至34 mg/kg,稠环芳烃质量分数由58.7%降至9.7%,单环芳烃质量分数由25.1%增加到46.8%,稠环芳烃转化率为83.5%,单环芳烃选择性为44.3%。说明采用蜡油加氢装置对LCO和蜡油混合加氢,LCO具有较好的加氢深度,稠环芳烃饱和率较高,但单环芳烃选择性偏低。催化裂化单元采用常规重油裂化催化剂,实施LTAG技术,液化气增加3.10百分点,汽油增加7.83百分点,柴油降低12.57百分点,汽油选择性为62.29%,液化气的选择性为24.66%,加氢LCO的表观裂化转化率为69.8%。催化汽油辛烷值由93.5提高到94.1,汽油中苯体积分数增加约0.22百分点。

3.4 LCO与渣油混合加氢-加氢LCO与重油分层顺序进料催化裂化模式

LCO进渣油加氢-加氢LCO与重油分层顺序进料催化裂化模式在SH公司实施。将常规催化裂化LCO与渣油混合加氢处理后,通过分馏塔抽出加氢LCO(含部分渣油加氢生成的柴油馏分)30 t/h。LCO经加氢处理后,密度(20 ℃)由965.6 kg/m3降至885.8 kg/m3,氢质量分数由8.56%增加到11.54%,硫质量分数由2 900 mg/kg降至250 mg/kg,稠环芳烃质量分数由66.9%降至8.7%,单环芳烃质量分数由20.9%增加到37.9%,稠环芳烃转化率为87.0%,单环芳烃选择性为29.2%。说明采用渣油加氢装置对LCO和渣油混合加氢,LCO具有较好的加氢深度,稠环芳烃饱和率较高,但单环芳烃选择性较低,近70%的稠环芳烃被转化为饱和烃。催化裂化单元实施LTAG技术后,加氢LCO的表观裂化转化率为76.2%,汽油选择性为67.47%,液化气的选择性为24.28%。催化汽油中芳烃体积分数增加2.7百分点,烯烃体积分数降低0.6百分点,辛烷值增加0.3个单位。

与3.3节LCO进蜡油加氢相比,LCO加氢深度更大,单环芳烃选择性较低,加氢LCO在催化裂化单元的表观裂化转化率更高,但汽油辛烷值的增幅相对较低。

3.5 LCO单独加氢-加氢LCO单独进第二提升管反应器模式

LCO单独加氢-加氢LCO单独进第二提升管反应器模式在J公司双提升管反应器催化裂化装置实施。第一提升管加工重油,第二提升管单独加工加氢LCO,且具有独立的分馏系统,富气和粗汽油进入吸收稳定系统分离,LCO类重产物进入重油主分馏塔分离。

第一提升管加工重质原料油的密度(20 ℃)为923.4 kg/m3,残炭质量分数为3.91%,LCO(含第二提升管的LCO)密度(20 ℃)为947.4 kg/m3,经加氢处理后密度(20 ℃)为889.1 kg/m3,稠环芳烃质量分数由51.0%降至10.9%,具有较好的裂化性能。加氢LCO在第二提升管反应后,通过分馏塔得到粗汽油的辛烷值RON为94.6,MON为84.6,汽油中烯烃体积分数小于5%,芳烃体积分数为42%。在粗汽油干点为182 ℃时,粗汽油产率47.18%,加氢LCO表观裂化转化率达到69.76%。

4 结论

LTAG是LCO加氢与催化裂化集成技术。加氢单元可采用LCO单独加氢、LCO与蜡油或渣油混合加氢,以选择性饱和LCO中的稠环芳烃为单环芳烃,大幅提高LCO中可裂化组分的含量。催化裂化单元可采用加氢LCO单独催化裂化生产高辛烷值汽油或轻质芳烃和加氢LCO与重油分层顺序进料生产高辛烷值汽油两种生产应用模式。LTAG技术生产实施灵活,市场适应性强,为企业盘活存量资产、调整产品结构、生产贴近市场的高价值产品、增强企业竞争力提供了有力的技术支持,在炼油企业得到广泛应用。