浅谈玻璃钢夹砂管道在新沂尾水导流工程中的应用

2020-06-29

一、工程概述

新沂市尾水通道导流工程采用双管道输水方案,管道单排总长约26842m,道间距2.4m,采用玻璃钢夹砂管、钢管及管件互相连接而成,玻璃钢主管道管径为DN1200、DN400,钢管主管道管径为DN1020×12。

1.管道结构设计

玻璃纤维增强塑料夹砂管(以下简称玻璃钢夹砂管)是一种新型的给排水管材。玻璃钢夹砂管具有使用寿命长、价格低、重量轻、刚度好、耐腐蚀、安装便利、水利特性优良等特性。

该工程沿线玻璃钢管道结构设计采用《给水排水工程埋地钢管管道结构设计规程》(CECS 141:2002)、《给水排水工程埋地玻璃纤维增强塑料夹砂管管道结构设计规程》(CECS190:2005)。管道直径采用DN1200,双胶圈承插连接,管道工作压力等级0.6MPa,刚度取10000N/m2。

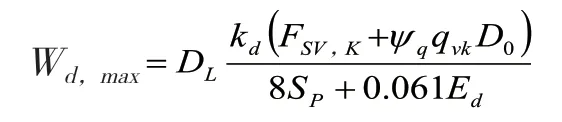

(1)埋设管道的竖向直径变形量验算

式中:

Wd,max—管道在最大竖向变形(m)和组合荷载作用下,该值不应超过0.05D0;

DL—变形滞后效应系数,取值1.50;

Kd—管道变形系数,取值0.1(按管道基础中心角≥90o时);

FSV,K—单位(每米)长管道顶的竖向土压力标准值(kN/m);

Ψq—地面荷载对管道的作用,取值0.5;

Qvk—管顶处受到车轮荷载的竖向压力标准值,取值10kN/m2;

D0—管道的计算直径(m),取1.2;

Sp—管材的环刚度(kN/m2),取10;

Ed—管侧土的综合变形模量,算得5460kN/m2。

经核算,埋设管道的竖向直径变形量Wd,max=0.043m。符合设计要求。

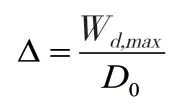

(2)埋设管道的竖向直径变形率验算

经计算,Δ=3.63%,小于5%。满足设计要求。

(3)计算管道环截面稳定性

Fcr,k—管壁失稳临界压力;

Sp—管材的环刚度(kN/m2),取10;

Ed—管侧土的综合变形模量,(kN/m2),取5460;

VP—管材泊松比,取0.4。

经计算,管壁失稳临界压力为1380kN/m2,Fcr,k/Fvk=11.3,大于2,满足设计要求。

玻璃钢管道弯头采用刚度为10000N/m2的玻璃钢弯头,连接方式为法兰连接,玻璃钢与其他管道或闸阀连接时需采用法兰连接并加装伸缩节。

2.玻璃钢夹砂管道基础形式

该工程沿线压力管道底高程大部分落在承载力160kPa 的地基上,不需要地基础处理。玻璃钢管道底部300mm 垫层,管道两侧用砂回填至大管径0.7D高度处,上部原土回填至地面标高。

根据《埋地给水排水玻璃纤维增强热固性树脂夹砂管管道工程施工及验收规程》(CECS 129:2001),沟槽开挖宽度满足管道铺设、安装、夯实机具操作及地下排水要求。按下式计算确定沟槽的最小宽度b。

式中:

b—沟槽的最小宽度(mm);

D1—管外径(mm),取1200mm;

S—管壁到沟槽壁的距离(mm),取500mm。

两管道中心线间距取2.4m,经计算,沟槽的宽度为4.6m。

该工程管道采用埋地敷设方式。设计平均覆土深度控制在2.0m 左右,根据该段工程地质情况,拟定管沟开挖边坡为1∶1。

二、玻璃钢夹砂管道安装质量控制

埋设玻璃钢夹砂管道施工工序:施工前准备→现场排水→开挖沟槽→基础垫层铺设→铺设安装管道→沟槽回填→水压试验。

1.开挖沟槽

对无地下水、地质条件相对较好的、挖深小于2.5m 的地段开挖采用矩形槽断面;在地下水位高、地质条件较差、易滑坡地段采用梯形槽断面开挖;或根据现场地质条件不同地段采用分层开挖,挖上下梯形、上梯形下矩形等组合槽;施工排水根据地下水具体的情况,采用垄沟排水,沟底一侧设置排水沟排水、集水坑排水。

使用机械开挖沟槽深度接近设计高程时,应预留20~30cm 原图保护层,使用人工开挖;开挖遇不良土层时先清除,采用换土或用砂垫层分层夯实回填。

沟槽边坡开挖坡度1∶1.5,堆土高≤4m 以下,沟槽口堆土安全3m。

2.安装玻璃钢夹砂管道

管道安装前及时清扫管道管内外壁,控制管底高程,调整管节中心及高程。

管道吊装多使用挖掘机、重机吊车,用软质纤维绳、管外壁双点捆绑起吊,轻启轻放,不可以穿芯吊装。

管道安装前,先在管道接口基础对应位置开挖适宜的凹槽口,方便管道放置安装时能把整个管道底部放置在开挖后沟槽底部垫层上,受力均匀、保护管道。起重机将玻璃管吊入沟槽时,将承接口内、胶圈周围表面均匀涂抹润滑剂,同时把两个“O”型橡胶圈分别放入在插口凹槽中,沟槽内安排专人指挥吊车,把承插口两管口对准,再用手动葫芦将两根待安装的管道靠近,安装到管道承插口内。

为缩短工期,施工中施工单位一般采取多点式施工方案,安装到阀井时,与阀井连接的管道长度一般不固定。为了解决短管与阀井的连接,测量管道长度,现场截管采用平端糊口连接技术,确保工程质量和施工进度。

玻璃钢夹砂管道连接时采用承插式双“O”型密封圈连接。橡胶圈连接要求密封性能好,施工时应逐个检查橡胶圈,不能出现割裂破损、气泡等瑕疵。管道连接时多采用逆水流方向,先在承口内面均匀涂抹液体润滑剂,再把两个“O”型胶圈分别套装到插口处,同时涂满润滑剂,保证管道连接密封性。管道连接安装后,必须管道连接处进行承插口打压试验,检测双“O”型圈密封效果。多采用手动试压泵对准管材带有的试压孔,进行加水打压试验,试验压力为管道打压工作压力的1.5 倍,检查承插口气密性。压力降低较快,说明承插口密封性能不好,需要重新安装,然后再次进行打压检测直至合格,确保整个管道系统总体试压成功。

地质复杂地段定制管件不满足安装条件的,可采取现场接口糊制法。现场切割测量管道长度,专业技术人员现场糊口连接。玻璃钢管现场糊制工艺技术对作业条件、施工人员技术熟练程度有严格要求。同时要精细选取原材料,如不饱和聚脂树脂、固化剂、玻璃纤维、促进剂及作业工具等,明确现场糊口计划、糊补厚度、层数、树脂用量、配料程序等,选用合适的施工技术、工艺,保证糊口工作质量。

3.沟槽回填

该工程管线沿途部分地段多为丘陵山地,沟槽开挖料出现碎石岩土,直接回填土容易造成玻璃钢管道管身伤害。首先垫层料回填中粗砂,管道顶50cm 至管底回填中粗砂。施工时先把管道两侧的三角区回填夯实,再将管两侧对称回填夯实到管顶以上50cm 处。管顶每层300mm 回填夯实,以满足设计要求的密实度。

4.水压试验

管线完成验收合格覆盖后,分段进行水压试验,管道水压试验检测率应按照规范及设计要求进行。水压试验多采用水压试验法,试验压力为工作压力的1.5 倍。试压段长度取为1000m,也可根据现场情况调整。试压前管道应在不大于工作压力下充分浸泡,浸泡时间不小于24h。管道升至试验压力后稳定15min,然后降至工作压力,稳定30min,压力降在容许范围内不出现渗漏水现象为合格。

三、结语

玻璃钢夹砂管道耐磨、耐腐蚀性强,使用寿命长;管内壁光滑、糙率低,能有效减少水头损失;制作安装方便,能广泛适应各种工况条件,可有效缩短工期;材料环保可靠,可提高工程治理区环境质量,改善生态环境。综上,玻璃钢夹砂管道综合性能良好,经济耐用,在水利行业内具有较好的研究和推广价值■