高强度基岩深孔控制爆破预处理盾构掘进技术研究

2020-06-29朱小藻

朱小藻

(中铁十六局集团北京轨道交通工程建设有限公司 北京 100018)

1 工程概况及方案论证

(1)项目简介

广州地铁21号线中新站至中间风井盾构区间,位于广州市增城区中新镇中部,区间左线长1 730 m,区间右线长1 723 m。采用两台土压平衡盾构机进行掘进施工。

(2)工程地质情况

区间隧道洞身范围内存在不良地质,如孤石、基岩凸起等。在施工前进行地质补勘,发现孤石17处;在距离隧道出口约150 m位置,存在基岩凸起,岩芯呈灰黑色,花岗变晶结构,片麻状构造,成分主要为石英、长石、黑云母,矿物呈定向排列,裂隙少量发育,岩质新鲜坚硬,岩体较完整。地质资料显示为微风化花岗片麻岩,基岩以上为全风化花岗片麻岩。其中全断面约35 m、半断面上软下硬地层约65 m,基岩强度为93~128 MPa。

(3)周边环境

基岩凸起位置位于广汕路以下,距离周围居民楼约20 m,隧道顶部除了一横穿公路的路灯电缆(埋深较大,因周边存在国防光缆,改迁较为困难),没有其它管线,施工时交通疏解即可。

(4)方案论证

针对工程实际情况,专家组经过研究提出两种方案,第一方案为利用基岩的完整性,开仓换新刀。此方案存在开仓风险。第二方案为在掘进前采用地面钻孔深孔控制爆破施工技术,掘进时控制好盾构掘进参数。此方案需要有地面作业条件,存在爆破安全风险;爆破后,地层受到扰动,还存在盾构保压风险。经讨论比选后决定采取第二方案。

2 基岩爆破施工方案

在盾构法隧道施工过程中,经常会遇到上软下硬、基岩凸起的情况[1-4]。同一断面存在软硬差异较大的地层是广州地区盾构施工最为棘手的问题。由于土压平衡盾构机有避硬趋软的倾向,盾构机姿态控制困难[5]。在这类地层中盾构机掘进效率低、刀盘刀具磨损严重;由于推进时油缸推力不均衡,导致管片开裂、错台;盾构机推进过程中,刀盘切削土体,上部软土容易进入土仓,而下部硬岩不易破碎,或因喷涌使得水土流失,易引发较大的地面沉降,严重影响施工进度和施工质量。

施工前,在已知的地质资料基础上进行补勘,确定基岩的岩面高度、分布范围及强度。对周边建(构)筑物、管线等情况进行详细调查。对已探明孤石及基岩突起等不良地质,采用地面地质钻垂直打孔,孔径为110 mm。采用地表深孔爆破及水下爆破两种爆破形式装炸药爆破隧道限界范围内的基岩凸起,使基岩成为单边长度小于30 cm的碎块。在完成爆破施工后,针对爆破后基岩裂隙采用袖阀管注浆进行固结。

(1)药包加工

准备直径90 mm的PVC管,钻孔取芯完成后,在地质钻孔内插入PVC管并固定。PVC管底安装堵头,爆破前孔口覆盖,防止异物进入。根据提供的钻孔参数和验孔情况,提前计算好药包长度,准确测量基岩面标高,将乳化炸药和雷管装入PVC管内指定位置(基岩位置)。由于钻孔内含有泥浆,而泥浆与炸药的比重相近,为顺利装药,需对药包适当配重,使得药包会顺利下沉。

(2)药包就位

药包加工好后,在管壁上端钻两个孔,用软钢丝绳系住药包,药包装在特制的PVC管内。根据钻孔参数,确定装药底部深度H1,然后准确测量PVC管与绳索的长度之和H2,使H1=H2,将整个药包悬吊准确,误差控制在±10 cm之内。药包就位后,固定在套管壁上,使其不再移动。

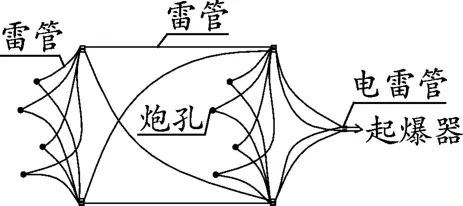

药包就位固定后,采用碎石堵塞密实,周围的爆破孔用砂袋覆盖。炮孔采用正向装药起爆,起爆选用非电爆破网路,采用激发针起爆,每个炮孔装两发雷管,且分别属于两个爆破网路,两套网路并联后起爆。爆破网路如图1所示。

图1 爆破网路示意

(3)单耗计算

根据炮孔间距确定单孔填药量Q。

Q=(0.2a3/L)×h×k×(0.45+0.1H)

式中,Q为单孔装药量;a为炮孔间距,a=0.8 m;L为爆破后的碎石单边长度控制值,L=0.3 m;k为岩体修正系数,本工程为花岗片麻岩,取值1.4;H为炮孔内揭示基岩中心埋深。

先进行试爆,再针对具体情况调整爆破参数。

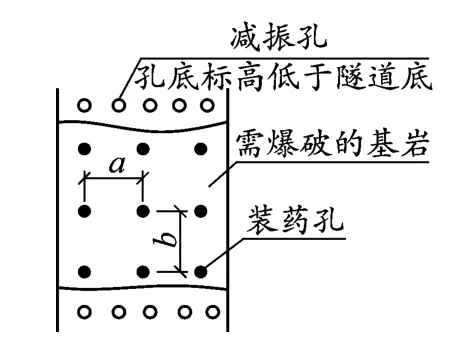

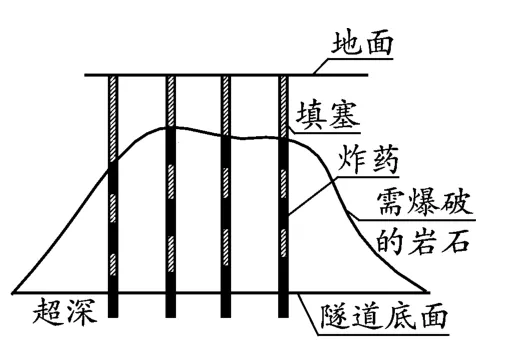

(4)布孔形式与装药结构

由于基岩埋深较深,从而导致其爆破破碎难度较大。为便于施工及爆破破碎效果,采取分层装药、分层填塞,目的就是在不改变爆破参数的条件下,通过改变装药结构来提高炸药的能量使用率,使得相同的药量发挥更大的威力,获得理想的破碎块度。首先对前排孔进行爆破,然后利用前排孔爆破挤压周围土层产生的自由面,再对后排孔进行逐个起爆。炮孔间排距均为0.8 m,钻孔超深1.0 m,装药深度比基岩厚度深约0.8 m。基岩爆破平面见图2,具体钻孔装药结构见图3。

图2 基岩爆破平面

图3 钻孔装药结构

(5)爆破安全距离

为确保爆破施工的安全,避免爆破对周边建筑物的损坏,施工前必须进行爆破安全距离计算。施工过程严格按照计算的安全用药量装药,并按计算的安全距离设置警戒范围。距离本工程最近的建(构)筑物为一钢筋混凝土房屋,距离约为20 m。根据《爆破安全规程》(GB 6722-2014)规定,隧道爆破安全允许振速为7~15 cm/s,本工程取7 cm/s。

R=(K/V)1/a-Q1/3

式中,R为爆破振动的安全距离(m);V为保护对象所在地质点振动安全允许速度(cm/s);Q为炸药量,延时爆破为最大单段药量,齐发爆破为总装药量(kg);K为与爆破点至爆破对象间地形、地质条件有关的系数;a为爆破衰减系数[6-7]。

K、a属于经验数值,暂按中硬岩取值,即K=180,a=1.8。在爆破作业中,K、a也需要通过爆破振动监测用回归方法进一步确定。爆破前后抽芯照片见图4。

图4 爆破前及爆破后抽芯现场

3 基岩凸起爆破段隧道掘进技术

3.1 分段掘进参数设定

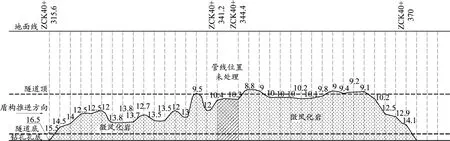

根据中新站-中间风井左线基岩凸起处地质剖面(见图5),该区域存在半断面基岩和全断面基岩两个区域,同样进行了爆破。半断面区域存在一处路灯管线,该处无法进行地面钻孔施工,存在施工风险。

图5 中新站-中间风井区间左线基岩凸起处纵剖面

(1)半断面基岩位置,即ZDK40+315.2~ZDK40+336.4(1 046~1 059环)处,爆破抽芯效果良好,岩石全部破碎(直径10 cm左右)。掘进时采用以下参数:总推力1 000 ~1 200 t;土仓压力1.0 ~1.1 bar;刀盘扭矩≯1 500 kN·m;刀盘转速1.0~1.1 r/min,侧滚-50~+50 mm;推进速度15 mm/min;同步注浆量6.5~7 m3,同步注浆压力0.1~0.15 MPa。由于该地层为上软下硬地层,底部爆破后碎石堆积易导致盾构机“抬头”[8],掘进过程中出土量控制和盾构姿态控制为施工重点。需根据盾构姿态变化及时调整各组推进油缸的压力,同时要确保在土压平衡的前提下严格控制每环出土量,可通过降低刀盘转速以减少对土体的扰动。

(2)ZDK40+341.2~ZDK40+344.4(1 063~1 064环)处,因地面存在路灯线,无法打孔,抽芯结构未见整体岩石,为50 cm左右碎石。掘进时采用以下掘进参数:总推力1 300~1 500 t;土仓压力1.0~1.1 bar;刀盘扭矩≯1 800 kN·m;刀盘转速1.2~1.4 r/min,侧滚 -50~+50 mm;推进速度5 mm/min;同步注浆量6.5~7 m3,同步注浆压力0.1~0.15 MPa。由于该处碎石粒径较大,可能会导致刀具损坏及刀盘和螺旋机卡顿,掘进过程中降低掘进速度并使用发泡率高、稳泡时间长、润滑性能好的泡沫剂,通过调整泡沫剂注入参数改良渣土保护刀具。膨润土箱加入膨润土泥浆,在掘进过程中根据出渣情况和温度变化及时加入膨润土泥浆调整土仓内渣土的和易性和对刀盘进行降温。

(3)全断面基岩爆破区域,即ZDK40+336.4~ZDK40+341.2(1 060~1 062环)、ZDK40+344.4~ZDK40+370.0(1 065~1 082环)处,大部分为全断面基岩,爆破抽芯效果良好。但掘进时全断面基岩爆破后形成的碎石无法通过挤压或者刀盘搅动向周边扩散,掘进时采用以下掘进参数:总推力1 200~1 400 t;土仓压力 0.9 ~1.0 bar;刀盘扭矩≯1 600 kN·m;刀盘转速 1.1 ~1.2 r/min,侧滚-50~ +50 mm;推进速度5~10 mm/min;同步注浆量6.5~7 m3,同步注浆压力0.1~0.15 MPa。同时在掘进过程中要勤取渣样,螺旋机保持持续转动并注入泡沫剂增加渣土润滑性防止螺旋机筒体内大量碎石堆积导致螺旋机卡顿;掘进过程中大量碎石堆积在土仓底部,会增大刀盘和刀具的磨损量,需注入泡沫剂和膨润土泥浆改良渣土的和易性及给刀盘降温。

3.2 刀盘及刀具保护措施

考虑到不同厂商生产的刀具存在一定的差异,致使滚刀在硬岩中掘进会被分批破坏,本工程整盘刀具选用一个刀具厂家进行设计。

(1)盾构机掘进过程中详细记录刀盘扭矩变化,在盾构机刀盘到达基岩前,先降低推进油缸分区的推力,掘进速度控制在10~20 mm/min,待开始掘进孤石后再逐步加大各分区推力,掘进速度控制在8 mm/min以内。

(2)由于掘进过程中土仓内有<9Z>岩块,岩块堆积在土仓底部,大量堆积易导致螺旋机卡顿或刀盘及刀具磨损增加,需启动螺旋机进行出渣,观察螺旋机扭矩变化,必要时在螺旋机内注入泡沫剂。

(3)勤取渣样,分析渣样内含砂率及含石率。含砂及含石率较大时适当注入膨润土改良土仓内土体,确保出渣顺利。

(4)降低刀盘内外周温度,盾构刀盘密封正常的工作温度为30℃ ~40℃。当温度高于60℃时[9],需要注水给刀盘降温,或停机降温后继续掘进。

3.3 应急措施

(1)盾构机掘进基岩前,对盾构机各系统进行检查,尤其是影响刀盘旋转的几个系统,包括黄油润滑系统、主驱动密封系统、冷却水系统、盾体偏转测量系统和台车急停系统。掘进时实时关注各系统参数的变化,发现问题及时停机处理。

(2)掘进过程中调整泡沫注入参数,原则上增加原液比例,可增加刀具润滑度、降低刀盘扭矩,但注入量大易导致土仓压力高。

(3)掘进过程中,降低刀盘转速至1.0 r/min,若刀盘启动扭矩过大或盾体侧滚较大,则需尝试反方向启动。

4 结束语

本文详细介绍了针对土压平衡盾构穿越高强度硬岩及孤石地层的难点,施工过程中采用“深孔爆破法”进行预处理,并针对掘进参数进行动态调整,使盾构机在基岩凸起位置顺利推进,避免了开仓换刀的安全风险[10-12],为以后类似工程施工提供参考。