隧道穿越富水泥岩断层破碎带超前帷幕注浆技术

2020-06-29彭学军刘德安林三国阳军生

彭学军 刘德安 汤 宇 林三国 阳军生

(1.中铁五局集团第一工程有限责任公司 湖南长沙 410117;2.中南大学土木工程学院 湖南长沙 410075)

1 工程概况

新建郑万高铁湖北段巴东隧道全长13 238 m,最大埋深631 m[1]。隧址内属构造剥蚀-侵蚀中低山地貌,地势起伏较大,隧道地质以砂岩夹泥岩、粉砂岩夹泥岩、页岩为主。

其中,隧道D8K612+700~D8K612+830段经过冲沟,地表植被茂密,为灌木、乔木覆盖,沟谷高差较大,常年流水,特别是隧道洞身穿过50 m长断层破碎带,该段埋深约85~120 m,围岩主要为紫红色泥岩夹砂岩,大多呈薄~中厚层状或块状构造,围岩质软,节理裂隙发育。隧道地质纵断面如图1所示。

图1 巴东隧道地质纵断面

经进一步地质勘察及文献调研[2-3],巴东隧道穿越地层岩性主要为三叠系中统巴东组二段(T2b2)紫红色泥岩,在三峡库区常被称为“易滑地层”,并具有一定膨胀性,遇水易崩解,致使一些边坡防护工程发生变形破坏,对隧道施工造成不利影响。巴东隧道在穿越基岩裂隙水发育的紫红色泥岩地层过程中,极易发生拱顶掉块、掌子面局部或大面积坍塌等工程事故,施工风险极高,必须采取有效的防治措施以确保工程建设安全。

帷幕注浆加固在隧道穿越富水软弱围岩预加固中有成功应用[4-5],郑万高铁对隧道大断面机械化施工技术进行了创新研究,在掌子面超前预加固特别是软弱围岩高压劈裂注浆施工工艺等方面进行了成功探索,达到理想的围岩加固效果[6]。

结合以上调查结果及现场施工条件,针对富水断层破碎带段落,提出帷幕注浆加固方案,并对其设计参数、施工工艺进行详细研究,以确保大断面隧道施工安全和效率。

2 超前帷幕注浆加固及管棚施工

为保证隧道开挖及结构安全,按照“注浆挤密、管棚支护”的原则[7],在隧道开挖轮廓线外形成一定厚度且具有一定抗压能力的稳定固结体,并通过洞身超前管棚刚性支护,提高固结体的承载能力。总体方案为先在掌子面施作止浆墙,然后施工注浆孔进行超前帷幕注浆,最后进行管棚施工[8-10]。

2.1 超前帷幕注浆加固技术

2.1.1 注浆加固范围

结合现场地质条件及施工情况,利用已开挖上半断面进行超前帷幕注浆对地层进行加固处理,注浆范围为开挖轮廓线外5 m,注浆加固段落纵向长度30 m(含止浆墙),浆液扩散半径为1.5 m。

2.1.2 止浆墙设计

止浆墙需能承受最大注浆压力,并有效防止掌子面漏浆、跑浆,其稳固性对超前帷幕注浆效果影响较大。在掌子面处施作止浆墙,止浆墙采用C25混凝土分3段进行浇筑,厚2.0 m、高6.0 m(根据实际情况进行调整),嵌入围岩1.0 m。

施作止浆墙前,为保证拱顶围岩稳定,须在拱顶打设2排φ42径向注浆锚杆,环向间距1.0 m、纵向间距0.8 m,长度约2.5 m,其中2 m嵌入围岩,0.5 m锚入止浆墙。止浆墙基础采用3排φ42小导管进行加固,小导管环向间距1.0 m、纵向间距0.8 m,长4.0 m,其中3 m嵌入围岩,1 m锚入止浆墙。止浆墙横断面如图2所示。

图2 止浆墙横断面(单位:cm)

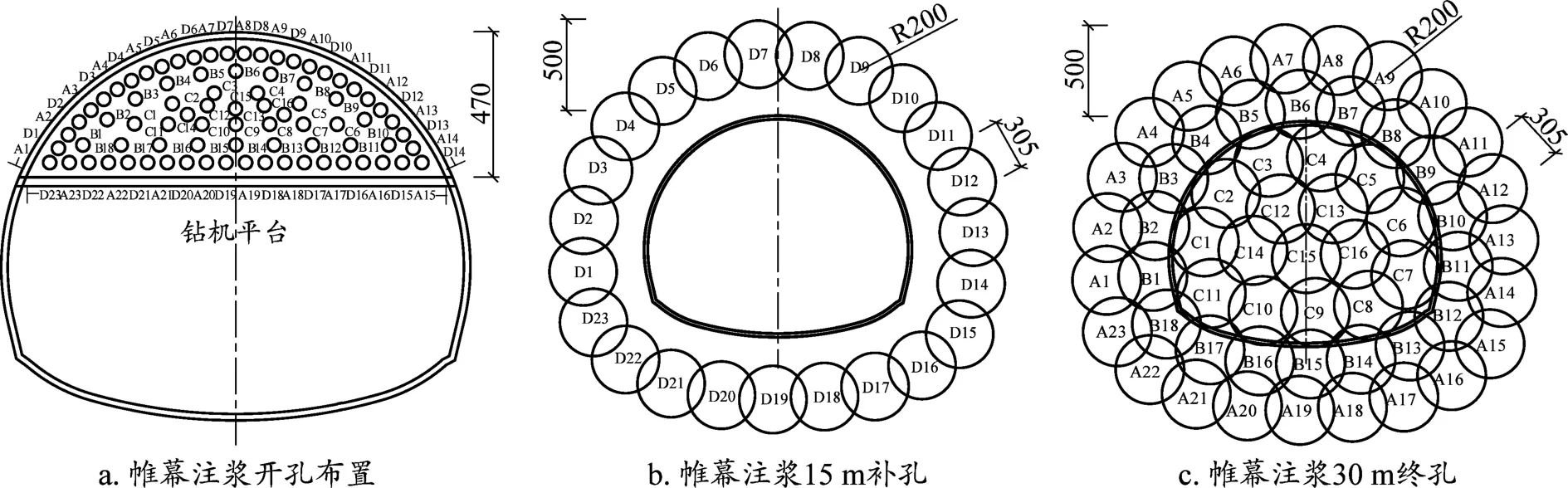

2.1.3 钻孔参数设计

根据隧道穿越断层宽度、影响范围及现场施工情况,帷幕注浆设置一个循环,施作里程段为D8K612+702~D8K612+732。每循环设置注浆孔80个,终孔断面布置57个孔,补孔断面23个孔,终孔间距不大于2 m。帷幕注浆设计如图3~图4所示。

图3 巴东隧道帷幕注浆纵断面(单位:cm)

图4 巴东隧道帷幕注浆孔设计(单位:cm)

2.1.4 钻孔注浆施工工艺

(1)钻孔、埋设孔口管

注浆前钻注浆孔,标定孔位确定钻进外插角后,采用φ130 mm钻头低速钻进1.5 m,安设孔口管。孔口管采用φ108 mm、壁厚6 mm的无缝钢管,管长1.5 m,孔口管外壁缠绕50~80 cm长的麻丝(或盘条)成纺锤形,采用钻机冲击安设到要求深度,并用水泥基锚固剂锚固,以保证孔口管安设牢固不漏浆。

(2)注浆施工

注浆按照先周边后中间的顺序,由外向内跳孔作业,以达到控域注浆、挤密加固的目的。

根据地质情况,采用前进式分段注浆和钻杆后退式分段注浆相结合的施工工艺。首先采用前进式分段注浆工艺,通过部分A、B单序注浆孔对止浆墙前方10 m范围内空洞区域进行回填注浆,并对止浆墙和初支之间的缝隙进行封堵。采用φ90 mm钻头通过孔口管钻孔,每次钻深5~10 m后安设注浆堵头进行注浆施工。当该段注浆达到设计结束标准后,拆除注浆堵头,在原孔深基础上再钻进5~10 m,注浆达到设计标准后再钻孔。如此循环直到设计深度。施工中可根据地质情况适当调整钻注分段长度,以避免浆液压力过大造成止浆墙及初支变形,保证注浆加固效果。前期注浆孔注浆压力不大于1.5 MPa。

待止浆墙及初支背后得到有效填充加固后,再进行下一阶段注浆。本阶段采用后退式注浆工艺,即采用φ90 mm钻头钻孔至设计深度,然后下入φ57 mm钻杆至孔底,开始注浆,达到注浆结束标准后,拆除2 m钻杆后再继续注浆。如此循环直到钻杆后退到掌子面前方10 m,退出钻杆安装堵头进行补注浆。

(3)注浆结束标准

单孔注浆结束标准:注浆过程中,压力逐渐上升,流量逐渐下降,当注浆压力达到设计压力并稳压10 min后,即可结束该孔注浆。

全段注浆结束标准:设计的所有注浆孔均达到注浆结束标准,无漏注现象;按总注浆孔的5%设置检查孔,检查孔需满足设计要求。

2.2 管棚注浆技术

2.2.1 管棚参数设计

为提高帷幕注浆加固体的承载能力,防止隧道开挖过程中发生塌方、掉块等工程事故,在隧道拱部120°范围内沿开挖轮廓线施作超前管棚,开挖轮廓线向内20 cm环向布置,开孔环向间距40 cm,外插角 5°。 共布设35根管棚钢管,管棚孔可兼作上断面补充注浆孔。管棚布置见图5。

管棚采用外径φ76 mm、壁厚5.5 mm热轧无缝钢管加工,每节长2~3 m。沿管壁布设4排φ6 mm对称溢浆孔,梅花形布设,孔间距为50 cm。每根管棚末端2 m不布设溢浆孔,前端加工成椎形尖端并封闭。采用内套钢管套入φ76 mm管棚,焊接连接顶入孔内,待管棚安设完成后进行全孔一次性注浆。

图5 管棚布置

2.2.2 管棚施工工艺

(1)测量放线,根据设计孔位标出开孔位置。

(2)调整好钻孔角度,先采用地质钻机引孔,成孔后再下入管棚至设计深度。

(3)为防止管棚安设过程中泥浆进入管棚内,影响注浆施工,管棚布设完成后,对管棚进行全孔一次性注浆。

(4)注浆材料为普通水泥水玻璃双液浆,液浆配比同帷幕注浆。

(5)注浆终压:1.5~2 MPa。

2.3 注浆材料选择

基于巴东隧道现场泥岩特性及施工条件,注浆材料以P.O42.5普通硅酸盐水泥、水玻璃双液浆为主,普通硅酸盐水泥单液浆为辅,其中水玻璃浓度为38 Bé,模数为2.4~2.8。注浆过程中,注浆速度设计为20~90 L/min,注浆终压设计为1.5~2 MPa,现场可根据不同地层情况进行调整。注浆材料配比参数见表1。

3 帷幕注浆加固效果分析

注浆结束后,采用钻孔成像法、开挖面揭露法并结合拱顶沉降监测分析和涌水量统计分析对注浆效果进行综合评价,以指导后续施工。

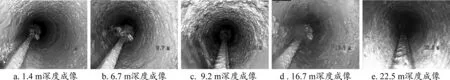

3.1 钻孔成像技术

帷幕注浆结束后,结合现场施工情况选择可能出现的薄弱环节进行钻孔检查。采用孔内成像技术对序号为J1~J4的检查孔进行孔内摄像,J1钻孔内浆脉分布如图6所示。结果表明,孔内壁较平顺,成孔性好,无涌水涌泥现象,浆脉清晰、分布均匀,浆液填充效果好,初步判断注浆效果良好。

图6 巴东隧道J1钻孔内不同深度成像

3.2 开挖面揭露法

开挖过程中揭露的掌子面浆脉和注浆加固圈情况可有效反映注浆效果,因此对帷幕注浆段开挖过程中掌子面围岩进行观察分析,揭露掌子面情况如图7所示。掌子面浆脉清晰可见、分布均匀,浆液在围岩中扩散效果比较好,浆液填充饱满。掌子面无渗水,整体较稳定,未出现掉块、坍塌等现象。表明帷幕注浆结合超前管棚的加固技术在开挖轮廓线以外形成了稳定的帷幕胶结体,提高了围岩的强度,同时降低了围岩的渗透系数,对掌子面松散围岩体有较好的固结作用。

3.3 拱顶沉降监测及掌子面涌水量统计分析

为进一步检测帷幕注浆对地层的加固止水效果,根据现场施工情况,选取拱顶沉降及掌子面涌水量进行监测分析,以指导后续施工。

图7 现场开挖揭露掌子面注浆效果

(1)拱顶沉降监测分析

在隧道开挖过程中进行拱顶沉降值监测,选取3个典型断面的监测数据,如图8所示。

由图8可知,3个断面的拱顶沉降值在开挖后7 d内出现较明显的增加,之后趋于稳定。其中D8K612+727断面拱顶最终沉降值为9.8 mm左右,D8K612+722断面和D8K612+732断面的拱顶沉降值分别为9.2 mm和6.5 mm。说明不同断面注浆效果存在差异,但整体上注浆加固效果良好。

图8 拱顶沉降监测曲线

(2)掌子面涌水量统计分析

现场帷幕注浆起止时间为2018年10月14日至2018年11月29日,随后破除止浆墙进行隧道开挖。选取帷幕注浆前后1个月时间范围内的掌子面涌水量数据进行统计分析,绘制涌水量变化曲线见图9。

图9 巴东隧道帷幕注浆掌子面涌水量变化曲线

由图9可知,在帷幕注浆开始之前,掌子面涌水量最大值达4 325 m3/d,且波动幅度较大,施工无法正常进行;在2018年10月14日至2018年11月29日帷幕注浆期间,掌子面涌水量显著减小,稳定在200~300 m3/d之间;2018年12月9日开始开挖之后,涌水量稍有升高,最大值达678 m3/d,平均日涌水量约465 m3,随着开挖的进行逐渐减小最终趋于稳定。

4 结论

郑万高铁巴东隧道穿越三叠系中统巴东组富水泥岩断层破碎带,根据工程、水文地质和现场施工条件等,利用已开挖上半断面钻孔进行超前帷幕注浆,并结合超前管棚刚性支护,掌子面围岩加固止水效果良好,有效保证了富水泥岩断层破碎带的稳定性,确保隧道施工安全[11-12]。

(1)超前帷幕注浆采用前进式分段注浆和钻杆后退式分段注浆相结合的施工工艺。先采用前进式分段注浆对止浆墙前方10 m范围内空洞区域及止浆墙和初支之间的缝隙进行封堵,再采用后退式分段注浆方法进行最终的帷幕注浆,可有效保证注浆效果。

(2)为使止浆墙稳固、密实,保证帷幕注浆效果,在止浆墙顶部打设2排φ42径向注浆锚杆,止浆墙基础采用3排φ42小导管进行加固。现场注浆过程未发生掌子面漏浆、跑浆等现象,并且通过洞身超前管棚刚性支护,可有效提高帷幕固结体的承载能力。

(3)超前帷幕注浆后,采用孔内成像技术、开挖面揭露法对注浆效果进行检测,浆液在加固地层中分布均匀、浆脉清晰,掌子面未发生渗水、坍塌等现象;对隧道拱顶沉降和掌子面涌水量进行监测分析。结果显示,帷幕注浆段隧道开挖过程中,各断面拱顶沉降值先增加后收敛稳定,掌子面涌水量也得到有效控制,说明帷幕注浆加固效果良好。