逆流型涡流管流动与传热特性模拟研究

2020-06-29郭艳林周俊龙汪怡佳梁法春曹学文陈俊文

郭艳林 周俊龙 汪怡佳 梁法春 曹学文 陈俊文

1. 中国石油工程建设有限公司西南分公司, 四川 成都 610041;2. 中国石油天然气股份有限公司塔里木油田公司, 新疆 库尔勒 841000;3. 重庆页岩气勘探开发有限责任公司, 重庆 401121;4. 中国石油大学(华东)储运与建筑工程学院, 山东 青岛 266580

0 前言

高压天然气在节流过程中,由于J-T效应影响,若温度过低会生成水合物[1-2]。造成冰堵的根本原因是管壁温度低,微小杂质附着在壁面上成核,水合物聚集生长。相比之下,高压气体通过涡流管时能够发生显著的温度分离,管壁温度高,中心温度低,中心气流被外层高温气流所包裹,水合物在管壁处析出和附着沉积概率大幅降低,因此在理论上具有控制节流过程的水合物生成潜力。涡流管又称兰克-赫尔胥(Ranque-Hilsch)管,主要由切向喷嘴、涡流室、分离孔板、调节阀,以及冷、热两端管组成[3-5]。高压气体经入口喷嘴沿切向流入涡流室内,高速气流在离心力作用下发生强旋流运动,进而引发能量分离。处于中心部位的气流温度低,而处于外层部位的气流温度高,这种能量分离现象就是“兰克效应”或“涡流效应”[6-9]。

涡流管内部能量分离影响因素多,实验研究成本高。随着计算流体力学(CFD)技术的发展,建立数值模型研究不同结构参数下涡流管内部流场、温度场响应特征,进而对参数进行优化,是获得最佳性能的有效手段。Aljuwayhel N F等人[10]采用二维轴对称的模型预测了涡流管内温度分离效应。Behera U等人[11]建立三维数值模型,考察了喷嘴数目和进气道形式对涡流管最大温差的影响。Shamsoddini R等人[12]通过数值模拟,分析对比了不同喷嘴数目的制冷效果。龚迪澜等人[13]模拟研究了不同膨胀比、不同温度对制冷效应的影响。汤振豪等人[14]分别对四流道螺旋喷嘴涡流管和直流喷嘴涡流管的流场及能量分离效应进行数值模拟分析。Skye H M等人[15]采用二维稳态轴对称模型进行涡流管模拟,湍流模型采用标准k-ε湍流方程。Farouk T涡流管预测则采用大涡模拟方法[16]。

同时,已有研究主要关注涡流管制冷效应,而涡流管热效应研究较少,湍流模型选择也值得进一步研究[17-19]。涡流管内部流动机理复杂,目前基本处于室内研究探索阶段,尚未广泛应用[20]。2012年中国石化西南油气分公司进行了涡流管井口节流工艺的现场试验,一定程度证明了涡流管在井口节流上的效果,但仍需要进一步开展大量基础机理研究[21]。

因此,研究涡流管内部能量分离机理,揭示流场和能量场分布规律,可为实现不加热、免注醇天然气井口节流提供理论支撑。本文建立了四流道喷嘴涡流管三维模型,采用Realizable k-ε湍流模型进行数值仿真,获得了三维流场和温度场数据,并对涡流管热效应在水合物抑制方面的方案进行了探讨。

1 涡流管模型建立

1.1 三维模型

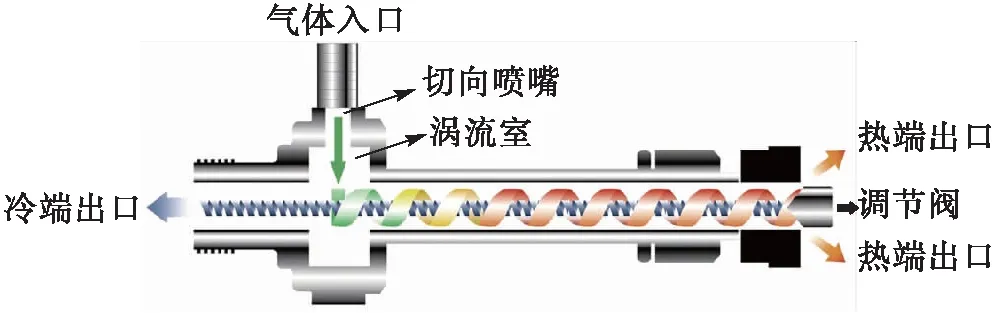

图1为典型逆流型涡流管结构示意图。高压气体进入后,通过切向喷嘴进入涡流室,并激发强烈旋流,旋流具有向热端出口流动的趋势;受热端调节阀控制热端出口截面积的影响,部分气体从热流中心反向流动,最终从冷端出口流出。

图1 逆流型涡流管结构示意图Fig.1 Schematic diagram of counter-flow vortex tube

四流道喷嘴涡流管尺寸:冷端管长3.1 cm,热端管长15.4 cm,涡流管总长19.2 cm,涡流室直径1.3 cm,热端管直径1.3 cm,冷端管直径0.6 cm。入口喷嘴切向进入涡流室,数目为4个,横截面为矩形(宽0.25 cm,高0.25 cm,长1.0 cm)。为减小数值模拟成本,对实体结构进行简化:忽略环形配气腔,将压缩气流均匀地分配到涡流管各个切向的喷嘴入口上,并将热端调节阀的结构简化为圆台,简化后结构见图2。

图2 四流道喷嘴涡流管结构图Fig.2 Structure of vortex with four inlet nozzles

1.2 数值模型和边界条件

气流在涡流管流动和传热过程可由质量守恒方程、动量守恒方程以及能量守恒耦合求解获得。

1.2.1 质量守恒方程

涡流管内流体满足连续性方程,即进入涡流管的质量流量为等于流出涡流管的质量流量,对于微元体同样适用。认为是定常流动,忽略时间项,则微分形式可描述为:

(1)

式中:ρ为工质密度,kg/m3;u为速度矢量,m/s;x为空间坐标。

1.2.2 动量守恒方程

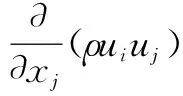

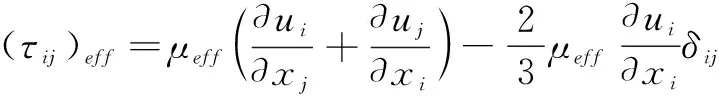

涡流管内气体满足动量守恒,动量变化取决于所受的压力和黏性力,其张量形式为:

(2)

μeff=μ+μt

(3)

式中:p为微元体上的压力,Pa;μ为工质的动力黏度,Pa·s;μt为工质的湍动黏度系数,无量纲;μeff为有效黏度,Pa·s;u′为脉动速度,m/s。

1.2.3 能量守恒方程

涡流管内满足能量守恒,内能变化与流体换热、黏性剪切都有关系,能量方程可表述为:

(4)

式中:T为工质温度,K;cp为比热容,J/(kg·K);K为工质传热系数;Prt为湍动普朗特数,其值为0.85;h工质焓值,kJ/kg;keff为有效导热系数,W/(m·K);τ为剪切应力,Pa。

Realizable k-ε模型在强旋流场预测有良好表现[22]。考虑到涡流管内为三维可压缩强旋湍流运动,存在急剧的温度、压力和速度梯度变化,湍流计算采用Realizable k-ε模型。

采用尺度化壁面函数(scalable wall function)进行壁面处理,以降低边界层网格要求。为保证取得唯一解,设置边界条件。涡流管壁面采用无滑移假设,而高速气流入口、冷端出口以及热端出口均采用压力边界条件。

1.3 网格划分

为减少网格数量,根据流场特征对涡流管进行分区网格划分,见图3。涡流室和喷嘴区域流场复杂,采用四面体混合型非结构化网格;对于热端调节阀、热端管以及冷端管三个区域,流场相对稳定,采用六面体结构化网格。另外,对近壁面网格加密以促进收敛和准确捕捉速度、温度、压力变化特征。

网格数量太少影响计算精度,但网格数量过多会增加计算成本,为此进行了网格无关性验证。图4为网格数量与冷热端静温差ΔT关系曲线图,当网格节点数达到 160 000 个左右时,冷热端静温差基本保持不变。继续增加网格数对结果影响不大,但计算耗时增加,为此选取 160 000 网格结构。

图3 涡流管网格结构图Fig.3 Mesh structure of the vortex tube

图4 网格数量与预测静温差的关系图Fig.4 Relationship between the mesh quantity and the static temperature difference

2 涡流管模型验证

为验证模型准确性,借助前人模型开展重复性模拟。Bruun H H论文[23]与本文涡流管结构类似,均为四流道喷嘴,在与其相同边界条件下对本文实验涡流管进行CFD计算,利用其涡流管实验数据对本文提出的数值模型进行了验证。对涡流管的相关数据进行无量纲化处理,其定义见式(5)~(6)。

(5)

无量纲径向位置:r*=r/R

(6)

式中:Tt为工质静温,K;Tw,t为壁面附近处工质静温,K;Vmax为与Tt和Tw,t同一轴向截面位置处的最大速度,m/s;cp为定压比热,J/(kg·K);R为涡流管半径,m;r为距离中心的长度,m。

入口压力0.6 MPa,入口温度静温289.10 K,经涡流管后冷端静温271.75 K、热端静温297.26 K。图5为无量纲静温的径向分布比较,本文数值模型计算的无量纲静温与Bruun H H[23]实验测量结果吻合良好。表明本文提出的涡流管模型计算结果可靠,可用于开展数值实验,详细研究涡流管内流动与传热规律。

图5 模型预测无量纲静温与实验数据对比图Fig.5 Comparison of model prediction and experimental data of dimensionless static temperature

3 涡流管流动与传热特性模拟

针对本文提出的涡流管模型,结合高压天然气流动工况,开展流动与传热特性模拟。模拟条件:入口压力12 MPa,入口温度297 K,冷、热端出口均为9.4 MPa,此工况下气体标况下流量为8 450 m3/d。

3.1 涡流管内流场特性

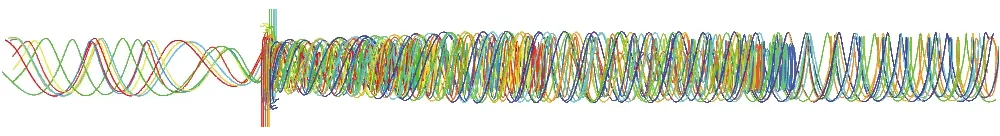

图6为实验涡流管内三维旋流轨迹图,可见存在流动方向相反的两股螺旋气流。高压气流经4个切向喷嘴进入涡流管在切向力作用下形成强旋流,由入口沿涡流管轴线向热端出口高速流动。由于有冷、热端两个出口,入口气体将会发生流量分配,其中一部分气流由热端出口直接排出,而另一股气流则在热端出口处开始转向冷端出口移动,即发生运动转向,从冷端出口流出。

图6 实验涡流管内三维旋流轨迹图Fig.6 Streamline of 3D flow field inside the experimental vortex tube

图7为不同轴向(z方向)位置处切向速度沿径向分布特性。从管中心到管壁切向速度沿涡流管的半径方向增大,在接近管壁处取得最大值,然后由于壁面效应又迅速衰减为0。

图7 切向流速分布图Fig.7 Distribution of tangential velocity

图8为四流道喷嘴涡流管内轴向速度沿径向分布图。从轴向流速分布可看出,在同一轴向位置处,管内气流的轴向速度由周相处的负值逐渐向一个正值的最大值增加,最终在壁面效应的作用下减小为0,这表明在高压条件下,涡流管内的气体在流向上存在两个方向,靠近轴线的内旋流方向向着冷端出口,靠近管壁的外旋流方向则由涡流管入口到热端管出口。

图9为径向流速分布图,距离涡流管入口越远,径向流速值越小。同时,径向流速也存在着先从0增大到一个最大值,最终在壁面减小为0的过程,这表明在高压条件下,涡流管内外旋流之间存在着气体的运动更替,不断有气体从外旋流进入内旋流,同时也不断有气体从内旋流进入到外旋流,使得涡流管内外两层气流间发生不断的能量与物质交换。

图8 轴向流速分布图Fig.8 Distribution of axial velocity

图9 径向流速分布图Fig.9 Distribution of radial velocity

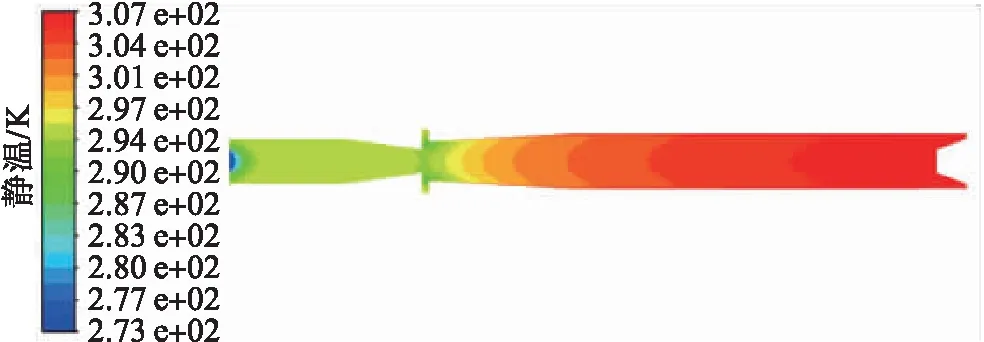

3.2 涡流管内温度场分布特性

图10为涡流管x=0平面静温分布云图,图11为沿涡流管轴向不同截面处的静温分布云图。图10~11可见,涡流管的外壁处的静温要高于管中心处的静温,表明发生了明显的温度分离。从涡流管入口流动到热端出口时,气流的静温沿轴向不断增高。涡流管热端出口处的静温约306 K,相比入口温度升高了近9 K。出现在涡流室附近区域静温最低,冷端出口温度为287 K,比入口温度降低了10 K。主要原因是涡流管的内旋流与外旋流之间发生能量传递,导致外旋流的热能增加,内旋流的热能减少。当外旋流不断向热端出口方向运动时,外旋流的静温不断增高;内旋流位于管中心,最终从冷端出口流出。

图10 涡流管平面静温分布图(x=0)Fig.10 Static temperature distribution of vortex tube(x=0)

图11 涡流管静温分布切片云图Fig.11 Static temperature distribution of vortex tube in different sections

在当前工况下,冷流率为0.61,即61%流体从冷端出口流出。如不考虑与外界热交换,冷热端流体重新混合后其温度可由式(7)计算:

Tm=μcTc+(1-μc)Th

(7)

式中:Tm为混合温度,K;Tc、Th分别为冷、热端出口温度,K;μc为冷流率,%。

计算发现混合后温度Tm=294 K,表明入口温度297 K,压力12 MPa天然气通过涡流管节流到9.4 MPa时温度降低3 K。

进一步比对研究可知,对于常规节流阀,相同压降条件下温降为8.8 K。可见,与节流阀相比,在此模拟工况下,涡流管温降幅度更小。需要指出的是,若仅提取冷端出口介质的温度来看,其相比于入口介质的温降为10 K,高于常规节流阀在相同压差下的温降,但由于热、冷端的混合效果,综合出口温降较小。这也对涡流管在天然气节流中的工艺流程配置提出了研究方向。

4 涡流管在井口节流中应用前景

井口天然气压力通常较高,需要节流方能进入集输系统。为防止节流过程生成水合物,往往需要在节流前采用加热炉提升温度。如果采用涡流管就能充分利用井口高压驱动涡流管发生能量分离,有望实现水合物控制。涡流管节流过程温度控制实施方案示意见图12。井口的高压天然气通过涡流管,将高压的天然气转变为温度不同的两股气流;冷气流与环境温差大,通过降低流速、增大换热面积,可强化换热,提高冷端温度;热气流的流速高,可采取保温措施,降低热量损耗。将升温后的冷气流与热气流混合,混合气流以高于水合物形成的温度进入下游工艺系统。对于本文实验涡流管,在模拟工况下处理量为8 450 m3/d,多台涡流管可并联使用,以提高气体处理能力。

图12 涡流管节流过程温度控制实施方案示意图Fig.12 Schematic diagram of temperature control implementation plan based on vortex tube throttling process

在涡流管内部,内强旋流场作用下,密度较大的液相被甩向管壁,而涡流管壁具有高温特征,即使生成水合物也会迅速分解难以积聚。涡流管中心区域温度低,但随着液相被甩向壁面,含液量降低,同时中心低温气流被周围高温气流包裹,从而大幅降低了水合物生成风险。在涡流管的冷端出口端,由于局部缺失热流包裹,气体可能达到水合物形成条件,但由于介质流速较快,且可进一步考虑从热端引流来提高冷端出口温度的措施(图12虚线),因此可避免冷端管道水合物形成。

涡流管优点是结构紧凑、无运动部件、维护要求低、无需化学药剂,且仅依靠井口气体高压驱动,不需要电、热等额外能量供给。采用涡流管后,有望不设或少设井口加热炉和水合物抑制剂加注装置,从而简化集输流程,实现安全高效生产。而在后续集输管道流动过程中,由于在较低压力下运行,水合物生成风险降低。在实际生成过程中应根据下游水合物生成风险确定节流压降,以避免水合物二次生成。

当然,对于涡流管在井口节流与温降控制的效果,还与介质组成、井口操作等因素相关,需进一步开展后续相关工作。

5 结论

1)本文通过数值模拟,可直观展示出涡流管内部存在着流动方向相反的两股气流,内旋流从冷端流出,外旋流从热端流出,涡流管内循环流的作用下冷、热气流进行能量传递。

2)模拟表明,涡流管内存在着明显的能量分离现象,热端流体与冷端流体二次混合后,总体温降较传统节流阀更小,在水合物生成控制方面具有应用潜力,亦可降低投资及运行费用。