悬挂式山药收获机振动挖掘碎土装置设计与试验

2020-06-29杨发展杨云鹏李维华赵国栋姜芙林李建东

杨发展 杨云鹏 李维华 赵国栋 姜芙林 李建东

(1.青岛理工大学机械与汽车工程学院, 青岛 265200; 2.山东省农业机械科学研究院, 济南 250100; 3.中机美诺科技股份有限公司, 北京 100083)

0 引言

2015年,全国山药种植面积达到1×105hm2,其中,山东省山药种植面积达到11 847 hm2。近年来,随着人们对山药营养价值认识的不断加深,山药的市场需求量逐年增加[1-2]。山药根茎地下部分的生长深度较大,铁棍山药的生长深度可达到1.5 m及以上[3],市场占有率较大的大白玉山药的平均生长深度也在1.2 m左右,导致挖掘收获劳动强度极大。同时,在收获时,山药块根组织的抗拉强度和抗弯能力都较低[4-5],山药的表皮组织很容易受损,且在受损后容易变为褐色和黑色,诱发山药变质溃烂,这些均给后续的存储和深加工带来较大困难。山药的生长特征和自身力学特性致使山药机械化作业水平低,大部分地区仍然采用人工收获方式,部分地区采用机械化侧边开沟、辅助人工收获的方式[1, 6-9]。

目前,我国农机研发人员对山药收获机械已进行了初步尝试,如挖掘开沟机、螺旋钻杆开沟机、排链式开沟机等[1,10],但大部分还处于机械辅助开沟的初级阶段,因受到地域土质、设备工作方式与作业成本等多种因素的制约,仍然不能大面积推广,很多地方仍然需要大量的人工参与才能实现收获作业。潍坊森海公司从日本引进的4USY-1型山药挖掘收获机是国内较早的一体式山药收获机,该机对国内的土质适应能力较差,目前未能获得大面积的推广应用。于万胜[1]设计的振动链式输送带山药收获机,采用偏心轮振动的链式输送带,具有一定的拔取、输送能力,但只进行了初步的样机试制,并未进行田间试验。宋帅帅等[7]设计的自走式麻山药收获机是较为成熟的山药收获机,采用履带式自走底盘、双排链式开沟和振动铲松土装置,但针对采用双排大小行种植模式的麻山药,机具体积过大,只能专机专用,而且自走式底盘成本过高,未能大面积推广。杨发展[11]设计的深根茎类作物收获机采用双排开沟链加底部横切刀的挖掘模式及栅格输送带的拔取模式,能够实现深根茎类作物的挖采一体,但由于底部横切刀粘土的作用,使得行走阻力过大,对行走机具功率要求过高。

目前,很少有集开沟、去土、人工取山药等功能于一体的山药收获机,由于受多种因素制约(如开挖深度浅、漏收率、损伤率高),该类收获机多数仅停留在样机研制阶段,无法实际推广和规模化使用[8-10]。本文设计适于山药高效、低损的收获装备,该收获机采用三点悬挂式整体结构,挂接于88 kW以上拖拉机上,设计挖掘振动碎土装置,以期提高土壤的碎土率和山药-土壤分离的比例,降低山药损伤率,提高山药收获质量和作业效率。

1 方案设计与工作原理

1.1 方案设计

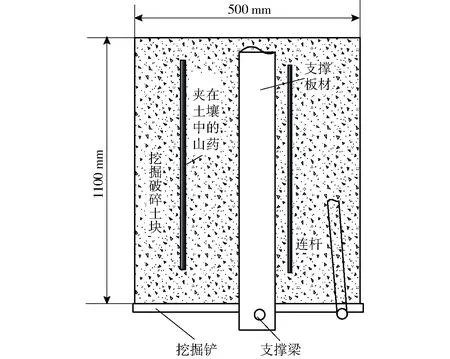

目前山药较为合理的收获状态如图1所示,在距离山药根茎左右两侧一定的区域(图1中AB和CD)松土开沟,开槽除土,槽深为H,在山药根茎所处的土坯区域(图1中BC)底部进行挖掘松土作业。

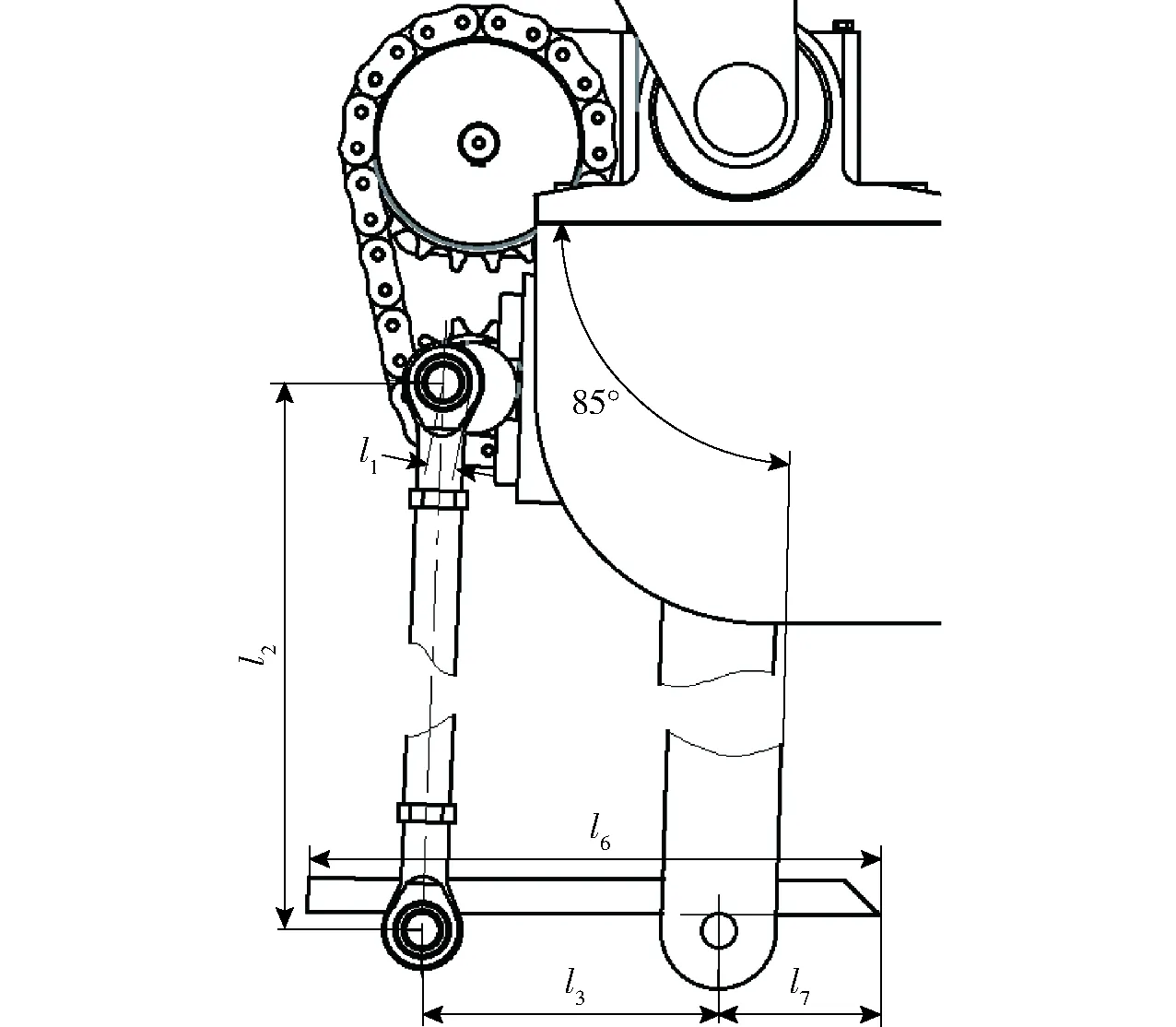

采用静止的挖掘铲对图1中的BC段土坯进行挖掘作业需大量的动力[12-14],对机械结构的强度要求也很高,同时挖掘铲的表面会粘附大量的土壤[15-17],最终后续的挖掘工作无法开展,本文进行格栅往复式振动挖掘铲的设计,通过振动挖掘碎土作业,对山药根茎进行去土捡拾作业。设计的悬挂式山药收获机主要包括机架、升降油缸、横向排土螺旋、链式开沟机构、振动挖掘摆动机构、挖掘铲以及变速箱和传动机构等,整机结构如图2所示。

挖掘振动松土装置主要结构包括支撑支架及其辅助机构、挖掘支撑支架、液压油缸、固定螺栓与支撑侧板壁、转动横梁、传动链轮(大、小)、传动链条、液压马达、偏心轮、格栅振动式挖掘铲、可调长度振动连杆等,结构如图3所示。

图3 挖掘振动松土装置结构放大图Fig.3 Enlarged view of part of main structure of mining1.液压马达 2.偏心轮轴 3.挖掘铲支撑臂 4.振动连杆5.格栅振动式挖掘铲 6.挖掘铲支撑横梁

1.2 工作原理

工作时,利用拖拉机发动机自带液压油泵输出的液压油带动液压马达驱动大链轮转动,大链轮通过传动链条带动传动轴上的小链轮转动,偏心轮带动可调长度振动连杆上下往复运动,进而带动挖掘铲围绕支撑臂架下端的横梁上下摆动,实现对挖掘土壤的抖动振碎功能。在设计过程中,通过调整连杆长度以实现工作初始时挖掘铲与土壤间夹角的变动。通过调节管路中液压油液的流量实现对液压马达转速的调整,进而达到对挖掘铲上下运动频率的调整,实现不同状态下对挖掘土块的击打破碎。同时,挖掘铲底部与横梁之间可进行前后调节,从而实现挖掘振动振幅的调节,为后续研究土壤破土效果和碎土效率提供基础条件。

2 主要参数确定与动力学分析

2.1 主要参数确定

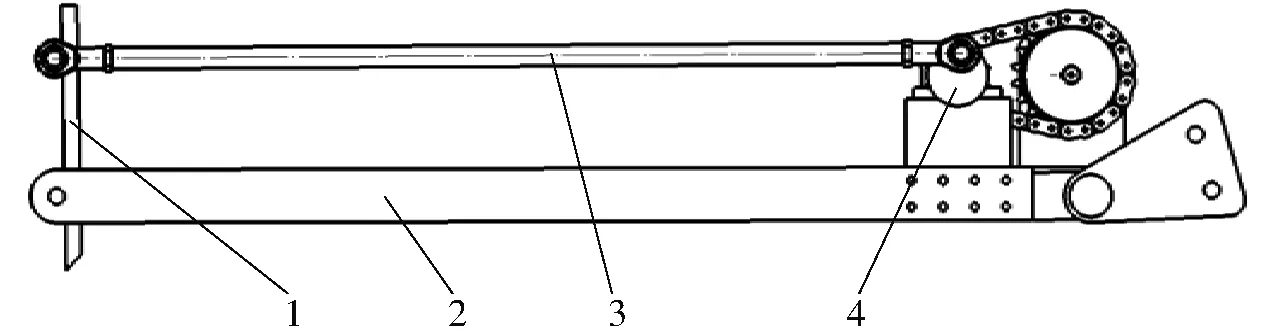

振动碎土装置主要尺寸参数如图4所示,其结构组成如图5所示。挖掘作业时,挖掘装置主要参数有:液压马达转速n、大小链轮齿数比V、振动偏心轮偏心距l1、连杆长度l2、挖掘铲支撑中心点至连杆结合点距离l3、挖掘支撑支架底部连接中心长度l4、链条开沟深度l5、挖掘铲长度l6。为了使整体结构空间紧凑,初步选定大小链轮的齿数比为2;按照88 kW拖拉机行走速度设定为150 m/h,通过调整液压油泵输出管路流量,使偏心轮轴转速维持在480 r/min左右。大白玉山药生长深度不超过1.2 m,同时考虑到栅格挖掘铲的厚度,综合考虑设计开沟深度l5为1.25 m左右,挖掘铲支撑轴至开沟底部高度l4设为0.15 m。

图4 偏心轮偏心距示意图Fig.4 Eccentricity diagram of eccentric wheel

图5 振动碎土装置示意图Fig.5 Schematic of vibratory soil breaker device1.挖掘铲 2.机架 3.连杆 4.曲柄

挖掘铲的运动行程取决于振动偏心轮偏心距l1、连杆长度l2及其与垂直运动方向间的夹角、挖掘铲支撑横梁至连杆结合点的距离l3、挖掘铲长度l6等相关参数。大白玉山药种植株距一般为0.15 m,考虑到山药收获机的收获效率,在同一时刻,处于挖掘铲上方的山药株数在2~4株较为合适。因此,选定挖掘铲长度l6为500 mm。同时,为了降低挖掘铲对山药的拉伸与挤压作用,初步控制振幅在80 mm以内[10]。此外,为了降低振动装置中连杆所受的载荷,挖掘铲在摆动时较为合理的结构为承载能力较高的杠杆结构形式,因此初步选定铲尖到支撑轴的距离l7为200 mm,l3为270 mm。曲柄摇杆机构的最大摆角计算式为

φmax=arcsin(80/l7)

(1)

将l7=200 mm代入式(1)中,可获得曲柄摇杆机构的最大摆角φmax为23.58°。

由于山药收获机的整机采用三点悬挂式,背负于拖拉机后方,考虑到行走过程中对整机通过性的要求,设备安装后的离地间隙应大于300 mm,因此,偏心轮轴和挖掘铲支撑轴的垂直距离H1应大于l5+300 mm=1.55 m,初步选取为1.58 m。同时,为了避免振动装置与开沟装置出现干涉的现象,将挖掘铲支撑板与水平面间的夹角预设为85°。

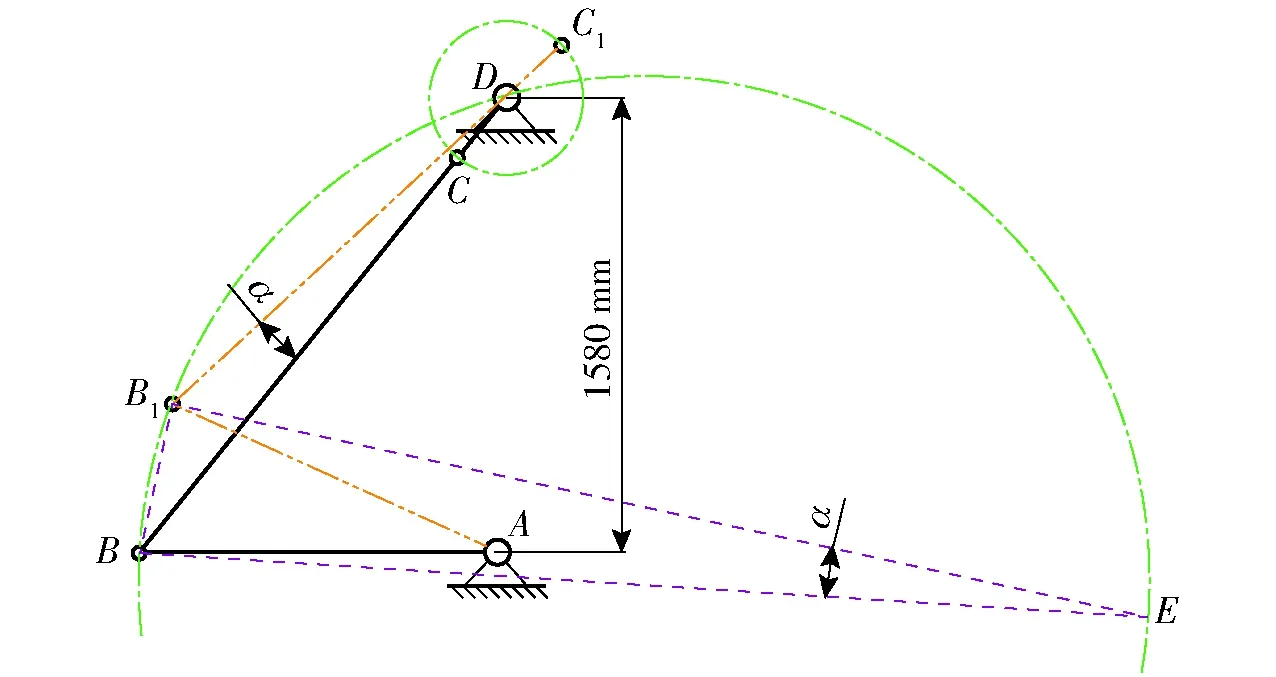

另外,根据机构学设计原理,在振动松土装置上的曲柄摇杆机构,要求其在运行过程中,行程速比系数K尽可能靠近1,因此,设计时K取值为1.01。已知摇杆长度l3=270 mm,最大摆角φmax=23.58°,K=1.01,利用作图法设计该机构的其他参数。曲柄摇杆机构如图6所示。

图6 作图法设计曲柄摇杆机构结果示意图Fig.6 Schematic of result of designing crank rocker mechanism by drawing method

图中BB1⊥B1E,垂足为点B1;lAB=lAB1=l3;lBC=lB1C1=l2;lCD=lC1D=l1;曲柄摇杆机构急回运动角α计算式为

α=180°(K-1)/(K+1)

(2)

参照文献[10],并考虑到在一次收获一行的作业工况下,山药收获机的开沟总宽度较小,故偏心轮的偏心距应取较小值,设置为35 mm。测量获得:lBD=1 747.56 mm。

可以算得l2=lBC=lBD-lCD=1 747.56-35=1 712.56 mm,圆整为1 720 mm。

综上,振动装置的主要参数初步设置为:l1=35 mm,l2=1 720 mm,l3=270 mm,l6=500 mm,l7=200 mm。

2.2 碎土能力评价及挖掘铲参数优化

破碎失效能是评价收获机具作业性能和碎土能力的重要指标,是收获机具在作业过程中冲击土块出现一定程度破坏所消耗的能量[18]。挖掘铲振动冲击破碎过程中总的冲击能量,即土壤破碎失效能计算式为

(3)

式中m——挖掘铲质量

hi——第i次冲击的行程距离

从式(3)可以看出,挖掘铲对土块的冲击能量取决于挖掘铲自身质量和往复运动行程,由于设计挖掘部件为曲柄摇杆机构,属于定距往复运动,因此单位时间内对土壤的冲击能量为恒定值。

为了更好地评价装置对土壤的破碎能力,引入比冲击破碎能e,计算式为

e=E/M

(4)

式中M——待破碎土体质量,kg

在收获作业过程中(图7),山药收获机开沟链条间开沟后预留土坯的理论宽度为350 mm,挖掘铲自身的长度为500 mm,土壤容重ρ取1.2 g/cm3[18-20]。单位时间内待破碎土体质量为

M=ρlbh/1 000=ρvtbh/1 000

(5)

式中l——单位时间内待破碎土体长度,cm

b——待破碎土坯宽度,cm

h——待破碎土坯高度,cm

v——拖拉机作业时行走速度,cm/s

t——单位时间,取1 s

将拖拉机行走速度设定为150 m/h,即4.1 cm/s,b=35 cm,h=l5-l4=110 cm;将计算获得的数据代入式(5)可计算获得单位时间内待破碎土体质量M为18.9 kg。

图7 山药收获机工作时挖掘土体示意图Fig.7 Soil excavation diagram of yam harvester at work

含水率在15%时粘土试样的比冲击破碎能e0为112 J/kg[18]。由于该比冲击破碎能为通过人工制备的粘土试样进行测试获得,而在粘土试样制备中,粘土需经过加水粘结、人工搓揉等过程,其抗破碎能力远比自然耕地中土壤的破碎能力大,因此需对该数据进行适当的修正,系数取50%进行修正,修正后运动作业的比冲击破碎能为e=0.5e0=56 J/kg。

将单位时间内待破碎土体质量和比冲击破碎能代入式(4),可得单位时间内所需的破碎失效能E为1 058 J。

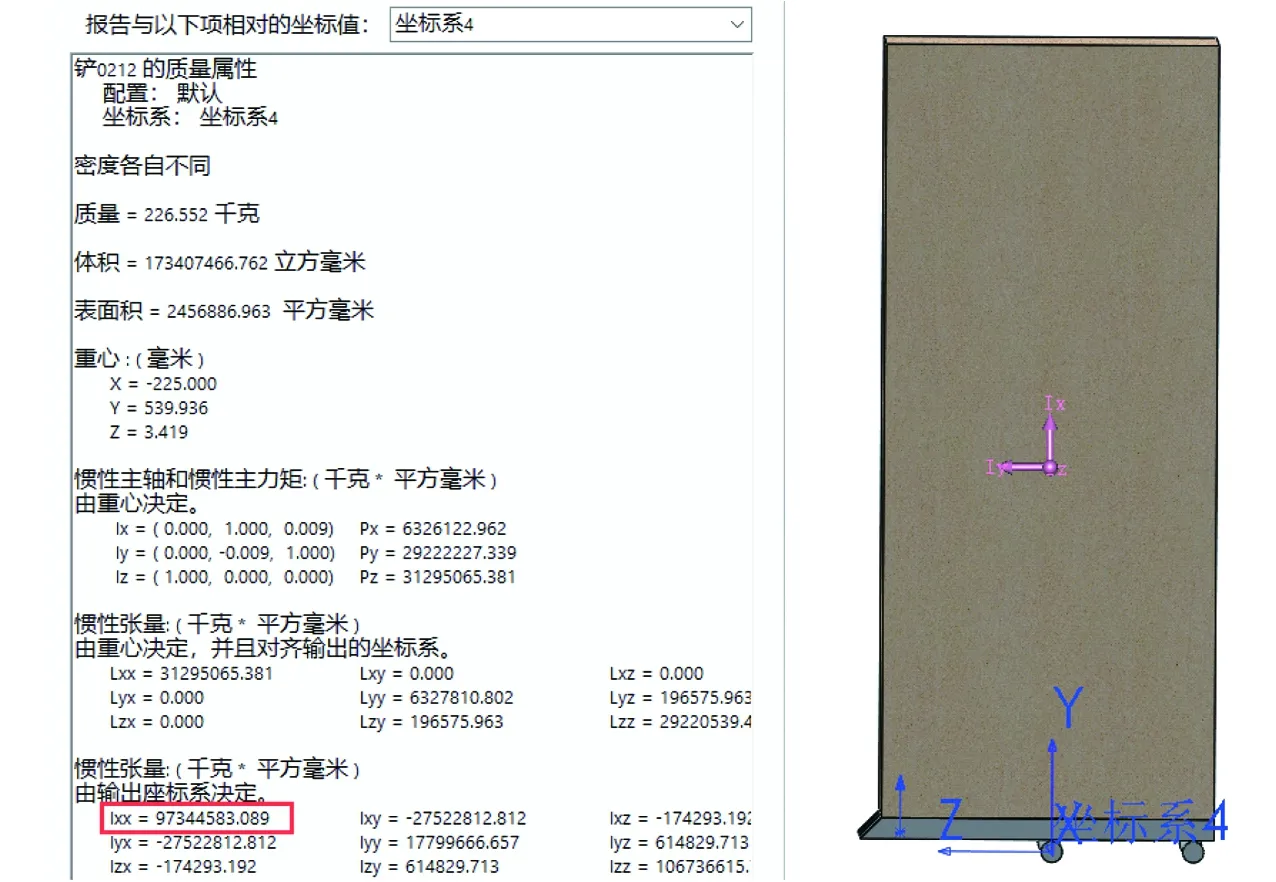

由于拖拉机前进速度较低,挖掘振动装置在工作时,可以认为振动铲上方的土体在挖掘铲的带动下,一同绕挖掘铲支撑中心横梁做旋转运动,将土体简化为均质的整体,利用三维建模软件计算挖掘振动铲和土体组成的整体绕挖掘铲支撑横梁的转动惯量I为97.34 kg·m2,计算整体转动惯量如图8所示。

图8 计算整体转动惯量Fig.8 Calculation of global moment of inertia

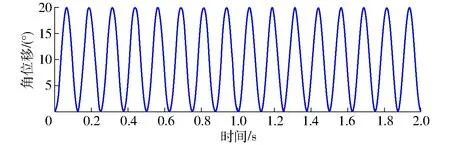

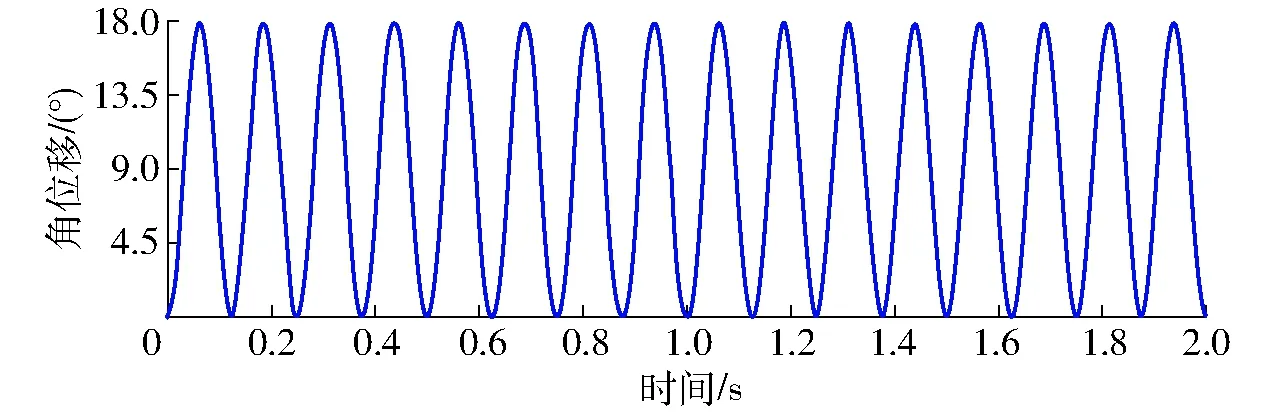

利用三维建模软件SolidWorks的Motion插件,对振动挖掘破碎装置进行运动学仿真[21-24]。对装置进行简化,以偏心轮轴为驱动部件,转速为480 r/min,将挖掘铲的支撑臂设为固定梁,并对其进行装配约束和计算,以挖掘铲的支撑横梁为结果输出对象,输出其角位移,结果如图9所示。从图9可看出,挖掘铲及铲上方土体角位移最大为20°。

图9 挖掘铲支撑轴角位移曲线Fig.9 Angular displacement curve of shovel support shaft

对于曲柄摇杆机构,曲柄每转一转,摇杆往复一次循环,即摇杆摆动角为2θ,因此摇杆平均角速度为

(6)

式中φ——摇杆转过角度,rad

t1——曲柄转动一周耗费时间,s

n——曲柄转速,r/s

将θ=20°和n=8 r/s代入式(6),求解得挖掘铲平均角速度为5.59 rad/s。

由于挖掘铲在两处极限位置的角速度为0,在不考虑土体内部摩擦及机构自身摩擦作用的基础上,可以近似认为挖掘铲上方土体组成的整体在转动过程中的动能全部冲击到机构自身和土体。因此,为使机构能够较好地破碎土体,挖掘铲及其上方土体组成的整体在单位时间内的平均动能E0应大于单位时间内土体破碎所需破碎失效能E。

挖掘铲振动冲击产生的平均动能计算式为

E0=Iω2/2

(7)

将I=97.34 kg·m2,ω=5.59 rad/s代入式(7),可得单位时间内的平均动能E0为1 521 J。

计算获得挖掘铲输出的破碎动能为所需破碎能的1.44倍,远大于单位时间内土体破碎所需的破碎失效能。

挖掘铲尾部运动振幅为

A=l3sinθ

(8)

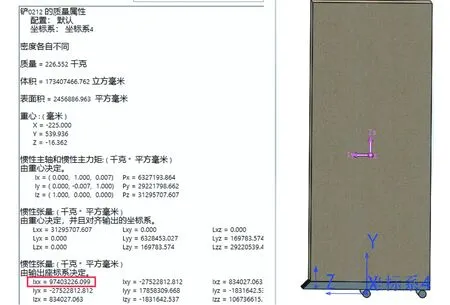

计算获得挖掘铲尾部的振幅A=92 mm,超出了振幅所允许的合理范围[10],因此需对初选的相关参数进行优化。将支撑臂与挖掘铲的支撑横梁间的距离进行微调,l3由原来的270 mm减小为250 mm,l7由原来的200 mm增加为220 mm,并重新进行计算和仿真运算。计算获得转动惯量结果如图10所示,运动仿真结果如图11所示。计算获得的转动惯量为97.4 kg·m2,角位移最大值为18°。

图10 修改参数后的转动惯量计算值Fig.10 Calculated value of moment of inertia after modifying parameters

图11 修改后的挖掘铲支撑轴角位移曲线Fig.11 Modified angular displacement curve of supporting shaft of excavation shovel

此时挖掘铲及其上方土壤的平均动能E0为1 232 J,为E的1.16倍,大于单位时间内土壤破碎所需要的失效能1 058 J。此时挖掘铲铲尖的振幅为78.5 mm,满足理论要求的铲尖振幅不大于80 mm的要求。此时,振动挖掘装置参数设定为:l1=35 mm,l2=1 720 mm,l3=250 mm,l6=500 mm,l7=220 mm。

2.3 动力学分析

假设在挖掘作业中,被振动挖掘土坯的两侧各有5 cm(两侧总计10 cm)的坍塌,即经过振动后,留在挖掘铲上方的土壤质量M0为

M0=ρl6(b-10)h/1 000

(9)

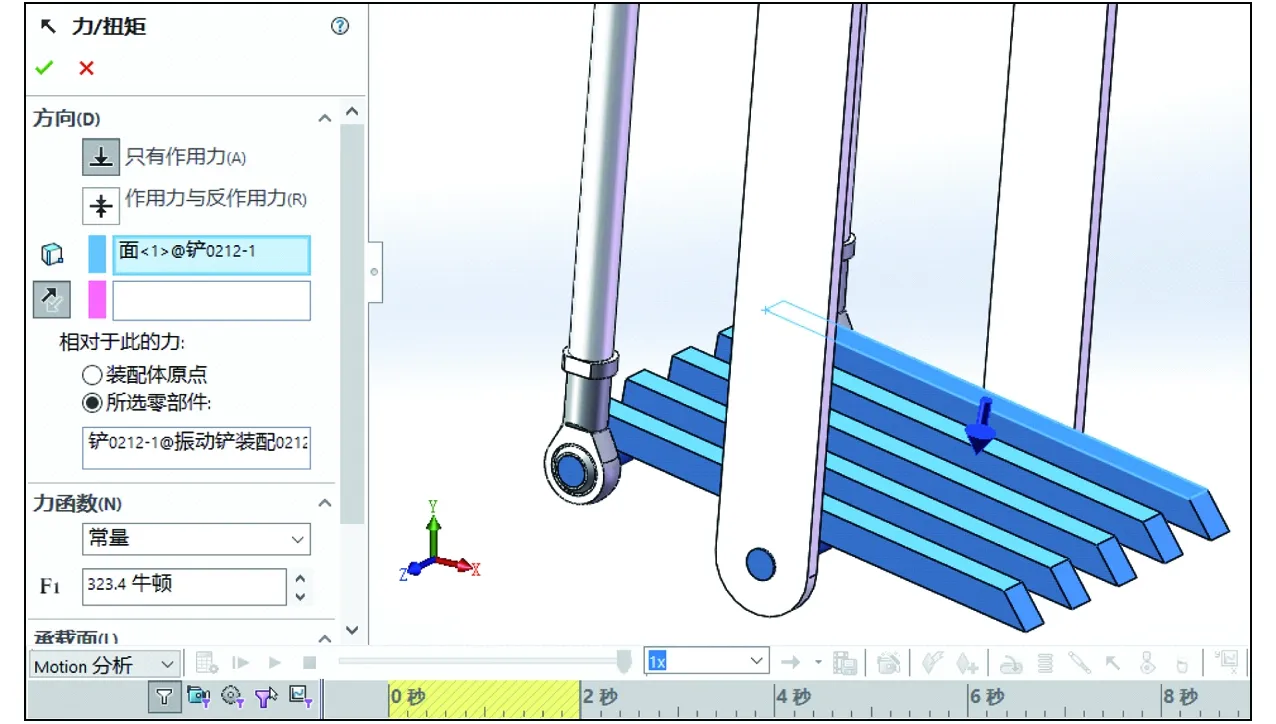

将l6=50 cm代入,折算到挖掘铲上正上方土壤重力为165 kg×9.8 N/kg=1 617 N。挖掘铲每根栅格上承受的重力为323.4 N。

以振动挖掘铲作为分析对象,在Motion插件中对其添加均布载荷。对挖掘铲中的一根栅格添加均布力,力的分布面为栅格的上表面,方向垂直栅格上表面垂直向下,均布载荷添加过程如图12所示,图中蓝色箭头表示力的方向。重复操作为5根栅格均添加323.4 N的均布力。然后进行Motion动力学计算,计算完成后测量偏心轮轴上的力矩,力矩曲线如图13所示。从图13可以看到,偏心轮最大力矩幅值为51.9 N·m,出现扭矩幅值的一个时间节点在从初始的水平位置后运动至0.175 s,如图中0~0.20 s之间标识的红线位置。

图12 对单独一根栅格添加均布力Fig.12 Adding uniform force to single grid

图13 偏心轮轴力矩曲线Fig.13 Curve of eccentric shaft torque

选择挖掘铲作为分析对象,由于偏心轮轴的力矩取决于挖掘铲的负载,选择时间节点为0.175 s处,设置如图14所示,设置完成后进行计算,结果如图15所示。

图14 Simulation时间节点设置Fig.14 Simulation time node settings

由图15可知,最大应力出现在挖掘铲支撑横梁与栅格的接触位置处,最大应力为14.92 MPa,挖掘铲受到的最大应力远小于挖掘铲使用的Q235A钢自身的屈服强度235 MPa。

3 田间试验

3.1 试验条件与损伤判定依据

山药田间收获试验选择在青岛平度市白埠镇政府北侧1 800 m路面,该地块山药生长的土质为黄淮海区域常见沙姜黑土(该地块靠近水渠沟边),在收获时地表土壤含水率为14%,在地表以下30 cm处土壤含水率为23%左右,在60 cm处土壤含水率为23%。设计山药收获试验田间作业长度为300 m、作业宽度为6 m(5行)[25],选定山药品种为“大白玉”,地块内山药行距为1.2 m左右,株距为14.3~16.6 cm。田间试验作业时,保持开沟深度为1.25 m,收获方式为单行收获,收获机行走速度设定为150 m/h,山药收获机试验总作业测试长度为300 m。机械收获的山药质量评价原则为:收获中出现断裂、表皮被机械损伤、打烂成碎块等情形为非完好作物,归为废品;其他完好以及捡拾搬运中出现的人为作业导致的断裂、表皮破损等归为完好收获作物,机械收获完好率C计算式为

C=M1/M2×100%

(10)

式中M1——收获完好山药总质量,kg

M2——收获山药总质量,kg

3.2 试验效果

悬挂式山药收获机作业现场和收获效果如图16所示。从图16b可以看出,包含山药的中央土坯基本被收获机的振动挖掘铲所破碎,山药与土坯能够基本分开,便于后续人工拔取与捡拾山药(图16c)。收获后的山药大部分为完好(图16d)。

图16 山药收获现场与作业效果Fig.16 Yam harvest site and operation effect

为了便于装袋测试和称量,从收获试验作业长度300 m中随机测量取出50 m的作业长度,并将该长度内收获的山药进行统计,并对其进行分类。将机械收获折断、机械破皮以及打烂的归为一类并单独进行称量,剩余的山药进行称量。经统计测量[24]得,机械损伤质量为30.8 kg,完好及人工搬运折断等完好山药的质量M1为254.7 kg。因此,50 m长度内山药的收获总量M2为285.5 kg。

该山药收获机的机械收获完好率C为89.2%,超过了85%的要求,整机性能达到设计预期的功能目标,基本满足农户的收获要求。

4 结论

(1)基于经验设计法设计了山药收获机的关键部件——格栅振动式挖掘铲及其附属机构,综合运用SolidWorks的Motion与Simulation插件,对振动碎土装置进行了动力学仿真分析与计算,结果表明:当装置结构尺寸参数l1=35 mm、l2=1 720 mm、l3=250 mm、l6=500 mm、l7=220 mm时,振动装置的性能能够满足破碎土块所需的失效能量和振动幅值的作业要求,且该装置主要工作部件的静力学和动力学性能均满足收获作业环境所需的力学性能要求。

(2)设计的悬挂式山药收获机的挖掘振动装置结构合理、作业效率较高,能够使包裹山药的土体破碎,且整体碎土效果较好,在作业过程中对山药根茎的扰动较小,有利于保护土壤中的山药免于受损、折断。

(3)整机采用全液压悬挂式结构,采用左右两侧链式开沟的运动结构设计,可快速开挖土壤,并将其运输至沟槽的两侧,各部分功能能够有机衔接,整机布局与功能设计合理。机械收获完好率达到89.2%,基本满足农户的要求,达到了预期的设计效果。