浅析汽车起动用富液铅酸蓄电池爆炸成因及预防

2020-06-29黄玉华张在胜朱志勇

黄玉华,冯 超,张在胜,朱志勇,姜 舒

(东风汽车公司技术中心,湖北 武汉 430058)

在汽车使用过程中,尤其是在出租车等高强度使用的车辆中,偶尔会发生富液铅酸蓄电池爆炸的故障现象。这种故障有时发生在车辆行驶过程中,有时发生在车辆短时停车(如熄火加油、加气)后启动发动机的过程中。爆炸不仅使蓄电池酸液泄漏、飞溅,腐蚀周边金属零部件,而且伴随的巨大声响将给司乘人员造成一定的心理阴影。因此,汽车蓄电池爆炸事故,尤其是乘用车蓄电池的爆炸事故,用户的抱怨十分强烈。为此,对铅酸蓄电池爆炸的成因进行分析,并尽可能减少该种故障的发生几率就显得十分必要。

1 蓄电池爆炸概念及种类

蓄电池在正常使用过程中,因一些异常因素使电解液上部空间内的气体压力在极短的时间内急剧增加并超过壳体机械强度而进入周边大气环境的一种故障现象。因这一故障过程中,蓄电池内高压气体急剧膨胀,推动周边空气做功,所以蓄电池爆炸往往还伴随着剧烈的声响效应。根据爆炸产生的初始能量,蓄电池爆炸可分为物理爆炸和化学爆炸。

物理爆炸是由物理变化 (温度、体积和压力等因素)引起的,在爆炸的前后,爆炸物质的性质及化学成分均不改变。

化学爆炸是由化学变化造成的,爆炸前后物质的性质及化学成分发生了改变。蓄电池上部空间因电解水产生的氢气(H2)和氧气 (O2)混合气体是一种相对不稳定的系统,在外界一定强度的能量作用下 (如电火花),就能发生剧烈的放热化学反应,生成液态水,并产生高温高压的气体和冲击波,从而引起强烈的破坏作用。

2 蓄电池爆炸成因分析

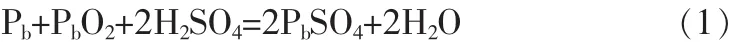

汽车起动用铅酸蓄电池,在车辆起动过程中放出电流;起动完成后,如整车用电器需求功率大于发电机最大输出功率,则为电网补充供电,即放出电流,其内部化学反应如下:

在车辆正常运行的情况下,接受发电机的充电,其内部化学反应如下:

如果蓄电池消耗的电量和发电机给它的充电电量相等,上述2个化学反应式也达到平衡,没有额外的反应发生。

但是,蓄电池的上述2个反应要达到绝对平衡是不可能的。有研究表明,实际使用中的蓄电池,当达到70%荷电状态 (State of Charge,SOC)时,正极开始析出氧气,引起水损耗;当充电到92%~95%SOC时,负极板开始析出氢气,也引起水损耗[1]。其总的化学反应如下:

当蓄电池充满电 (SOC值达到100%),如果充电系统还在对蓄电池充电,则造成了过充,在这种情况下充电电流几乎完全用来电解水,蓄电池电解液将产生大量气泡,使水分流失。其化学反应方程式同公式 (3)。

上述充电、过充电过程中产生的氢气、氧气以混合气体的形式存在于蓄电池电解液上部的空间中,引起蓄电池内压增加,当超过一定值时,由排气系统排出。

从上可知,在异常情况下,可能产生:①因氢氧混合气不能及时排出,其压力超过蓄电池壳体机械强度而发生物理爆炸的可能性;②因氢氧混合气在电火花等作用下产生化学爆炸的可能性。其化学反应式如下:

下面分别对上述两种可能的爆炸原因进行分析。

2.1 物理爆炸原因分析及预防

从上可知,蓄电池发生物理爆炸,氢氧混合气的化学成分不会发生改变,而仅仅是因为混合气压力超过壳体焊接强度,冲破壳体造成的。那么,造成混合气体压力变大的原因有哪些呢?根据理想气体状态方程:

式中:p——理想气体的压强,Pa;V——理想气体的体积,m3;n——气体物质的量,mol;T——理想气体的热力学温度,K;R——理想气体常数,8.31J/(mol×K)。

从公式 (5)可见,造成混合气体压力升高的原因有如下几方面。

2.1.1 体积V被压缩,将使压力升高

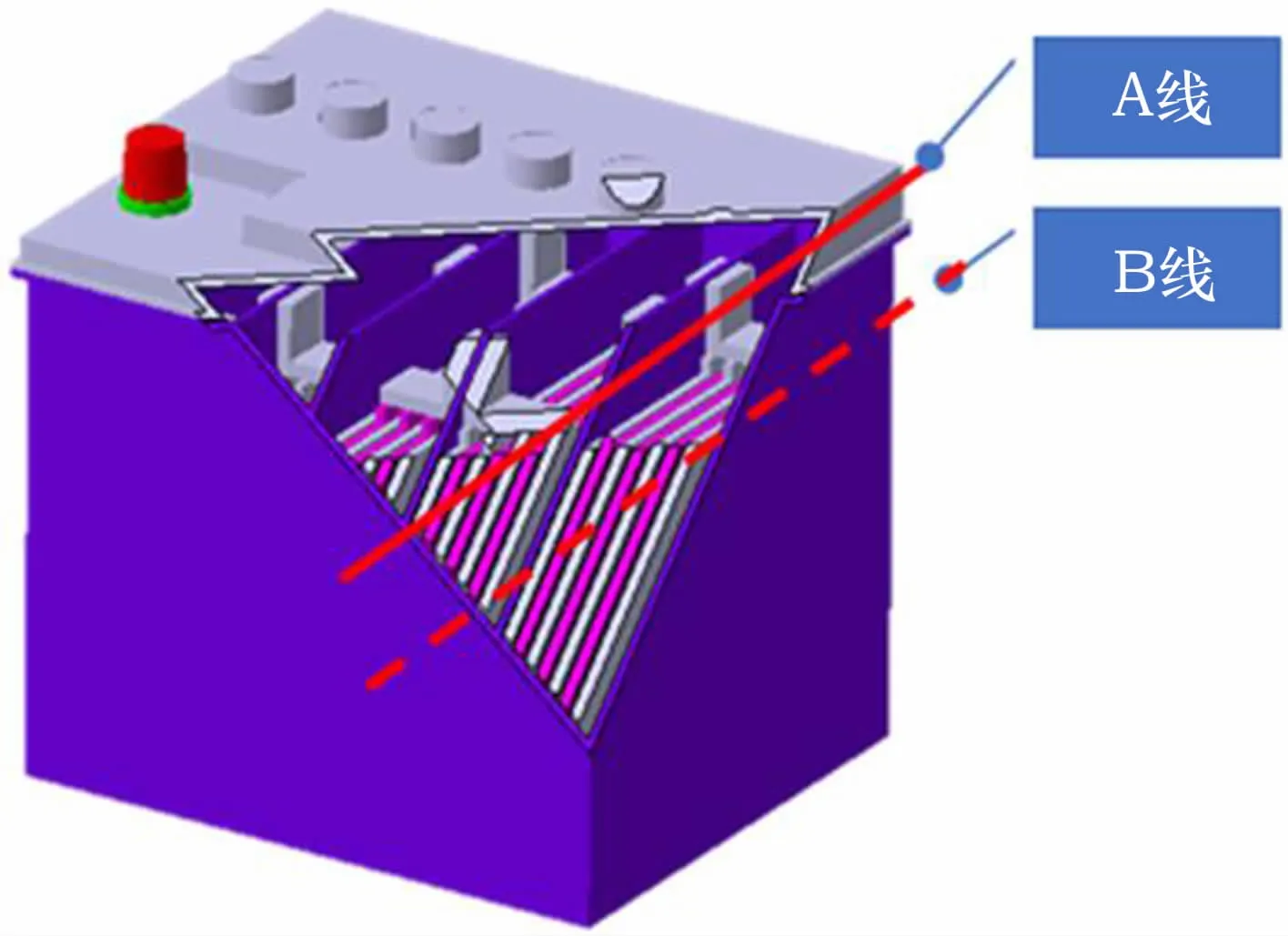

对于铅酸蓄电池,混合气体所占体积为电解液上部空间,具体如图1所示。

图1 蓄电池剖视结构示意图

在蓄电池的生产过程中,电解液的加注高度一般在图1所示汇流条对焊点偏上位置,使对焊点完全浸没在液体中,以防止其过早暴露在空气中发生氧化腐蚀。可见液面上部还有一定的空间以容纳空气及蓄电池使用过程中产生的氢氧混合气。目前汽车使用的富液铅酸蓄电池大都是免维护的,电池使用过程中不用补充电解液,因此,液面高度在使用过程中就会降低,混合气体占用空间变化趋势是增大的,可见由于混合气体体积减小造成压力升高的可能性在实际使用场景下是不存在的。

2.1.2 气体物质的量n增加,将使压力增大

蓄电池内部的气体成分,包含了电解水产生的氢气和氧气。降低电解水的程度,可有效降低气体物质的量n。如何降低蓄电池电解水的程度呢?主要有以下3个途径。

1)采用蓄电池充电状态 (SOC)传感器,将蓄电池在使用过程中的荷电状态通过总线发送给发动机控制系统(EMS),进而自动调整发电机对蓄电池的充电电流,可有效防止过冲电解水而增大氢氧混合气物质的量。

2)对于没有智能SOC传感器的车辆,使发电机的输出电压小于蓄电池电解液的气化电压,也可减小电解水的发生程度。根据电解液温度不同,12V蓄电池的气化电压范围为14.4~14.7V[2],为了减少蓄电池在行驶工况下的水损耗,同时保证蓄电池能快速实现再次充电,应按照随温度变化的发电机调节器特性曲线选择合适的充电电压。图2为某款发电机调节器的输出电压范围随温度变化的曲线。

图2 某款发电机调节器输出电压范围与温度的关系

图2 中虚线为额定输出电压曲线,上下分别为最大和最小输出电压曲线,都是环境温度T的函数。从图2中可以看出,温度升高,调节器输出电压应降低。因为高温、高压都将加剧蓄电池的水损耗和腐蚀 (特别是腐蚀),因此高温时应选择较低的充电电压。例如对于完全免维护蓄电池来说,0℃以下时,最高充电电压为16V,而30℃以上时为13.5V[2]。

3)将产生的氢氧混合气及时排除,也可减少混合气物质的量n。当前所有的汽车启动用铅酸蓄电池,都设计了相应的透气组件,具体如图3所示。

图3 某款蓄电池上盖的透气装置示意图

从图3中可以看出,如果透气组件性能良好,不仅能够阻止外部明火进入蓄电池内部 (图1所示混合气体区域)引燃氢氧气体,还可及时排除产生的氢氧混合气体,从而降低公式 (5)中的n,防止物理爆炸的发生。但是,当透气组件阻塞时,蓄电池上部空间相当于一个密闭系统,发生物理爆炸的风险就很高。

2.1.3 气体的温度T升高,将使压力增大

当汽车运行在低速、高负荷阶段或者运行后的停车阶段,将使通常布置蓄电池的发动机舱温度急剧升高。图4是戈尔公司在德国慕尼黑的工程师在驾车上下班途中测得的乘用车发动机舱内温度、零部件内外压差变化的模拟曲线图。

图4 发动机运行及停车期间发动机舱内温度及零部件内外压差变化示意图

从图4中可见,在车辆运行后停止的一段时间内,发动机舱的温度急剧升高,在此期间,对于没有透气装置的零部件,其内外压差也急剧升高,如图4中曲线1所示,甚至会突破某些零部件泄漏阈值。对于布置在发动机舱内的蓄电池而言,因其具有透气组件,所以正常情况下其内外压差的变化曲线如图4中曲线2所示。但如果透气组件设计不合理、或透气组件被灰层堵塞、或有液态物质附着在透气膜片上时,就会造成透气效果变差,从而使内外压差变大,极端情况下就有可能因温度急剧升高而使蓄电池破裂。

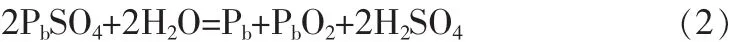

前面已经提到,高温、高压都将加剧蓄电池的水损耗和腐蚀 (特别是腐蚀),图5很好地证明了高温导致水损耗增加的事实。该图是某款部分荷电的VRLA电池在2.40V恒压充电期间发生的反应。

图5 蓄电池温度与析气速率关系图[1]

图5 中横坐标为充电时间,单位为h&min,左侧纵坐标表示温度值,单位为℃,右侧纵坐标表示气体析出速度,单位为L/min。

从图5可以看出,随着充电的进行,蓄电池的温度会升高,当充电3.5h左右,开始析出气体,在温度达到60℃时,析气速率达到最大值。本测试数据虽然是对特定的阀控铅酸蓄电池而言的,但对于分析其他的铅酸蓄电池温度与水损失之间的关系应具有一定的参考价值:在相同的充电电压下,蓄电池的温度越高 (包含环境温度),蓄电池在充电过程中(70%SOC时,正极开始析出氧气;当充电到92%~95%SOC时,负极板开始析出氢气)损失的水分越多,产生的氢氧混合气物质的量就越大。

同时当蓄电池温度高时,降低了氧析出过电势,因此加快了氧析出反应,结果就造成了更多的水分损失,如图6所示。这就可能使液面由图6所示的初始A线所在高度降低到B线所在的高度,从而使汇流条对焊点甚至汇流条本体以下部分充分暴露在蓄电池上部空间。暴露部分与析出的氧气接触充分,就会加剧汇流条等处的腐蚀进程。当腐蚀达到一定程度,汇流条本体或焊接处就容易产生裂纹缝隙、脱焊,施加电压时就会打火从而引爆氢氧混合气。

如何避免这种情况的发生呢?在设计时合理选择充电电压、蓄电池隔板类型 (决定了正负极板之间所能传输的最大氧气流)和电池槽的结构及材料 (决定了电池的热交换系数),以确保蓄电池温度小于60℃[1]。在车辆总布置时,尽可能使蓄电池处于通风良好的环境中,避免其周围因车辆工况变化造成温度的急剧升高,从而使蓄电池内压也急剧升高并超出透气组件的泄压速率而引发物理爆炸。

图6 蓄电池液面降低示意图

综合引起蓄电池发生物理爆炸的可能原因2.1.2和2.1.3,其共性都是和透气组件的性能相关,可见只要在蓄电池设计阶段选择透气性能合理的透气组件,同时在汽车运行使用过程中确保透气装置性能良好,就能够减少蓄电池物理爆炸的概率。

影响透气装置性能的因素,除与由聚氯乙烯烧结成的微孔圆垫自身的透气性能相关外,还与气体中所含水分多少、透气垫内外清洁度等因素相关。对前者,在设计阶段就要考虑,采用回环曲折的气道结构,使混合气体在到达透气圆垫时充分干燥;对后者,在车辆使用维护过程中要重点检查透气组件是否被污物堵塞,要确保其清洁。

2.2 化学爆炸原因分析及预防

蓄电池要发生化学爆炸,就必须要有能够爆炸的物质和触发该物质爆炸的必要能量。由前面的分析可知,当蓄电池SOC值达到一定值时如继续充电,就会析出氢气和氧气,形成不稳定的爆炸混合物质,该种情况在蓄电池的正常使用过程中是不可避免的。对于触发爆炸的必要能量,在铅酸蓄电池内部不外乎有两种可能的产生途径。

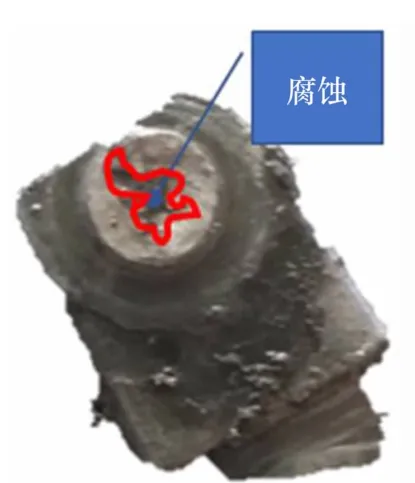

1)第一种可能途径就是由汇流条间焊接接触电阻在通过大电流时产生热能,使其温度急剧升高并达到氢氧混合气燃烧着火点而引发化学爆炸。前面已经分析,如果蓄电池长期处于高温环境中运行,且充电电压还偏高的情况时,就会导致严重失水并加剧汇流条及其焊接处的腐蚀。腐蚀后的焊接点接触电阻增大,当通过起动等大电流时就会产生大量的焦耳热。研究表明,氢氧混合气的着火点为430℃,腐蚀焊点处产生的大量热量极有可能使焊接处温度达到其着火点。图7是某款富液蓄电池爆炸后的解剖图片。

图7 某爆炸蓄电池的解剖实例

从图7中可以看到,汇流条及对焊点都暴露在电解液面之上,表明该电池严重失水。通过对多只爆炸蓄电池的称重、解剖分析,其共性现象都是质量较正常蓄电池轻近1kg,汇流条暴露在电解液上方,且正极汇流条严重腐蚀。通过对汇流条焊接处的取样分析,发现其接触断面的腐蚀程度十分严重。具体如图8、图9所示。

图8 对焊点中部腐蚀图

图9 对焊点大面积腐蚀图

从图8可见,该对焊点从边沿开始,向中部进行腐蚀,这会使接触电阻较腐蚀前增加很多,在起动过程中通过大电流时,产生的焦耳热就可能使该处温度达到氢氧混合气的着火温度。

2)第二种产生氢氧混合气初始爆炸能量的途径就是前面提到的汇流条焊接处因腐蚀产生了间隙,当通过电流时产生了火花放电而引爆氢氧可燃混合气。图9是在对某爆炸蓄电池解剖分析中发现的汇流条对焊点腐蚀情况。

从图9中可以看出,焊点已经腐蚀近四分之三,在车辆运行时极易断裂造成缝隙,进而产生电火花。

可见确保在蓄电池的使用寿命期内电解液面的高度,使其有效地浸没汇流条及对焊点,能够从根本上消除蓄电池化学爆炸的可能性,这是因为:浸没的汇流条及对焊点,腐蚀速度远没有暴露在氢氧混合气中剧烈,同时也消除了打火可能;产生焦耳热也能迅速被液体吸收,使汇流条等处的温度不能达到混合气的着火温度。就曾经发生过蓄电池爆炸的某款出租车而言,通过选择了一款相对液面更高的蓄电池总成后,彻底消除了这类故障的发生。

从上可见,欲防止蓄电池化学爆炸的发生,控制电解液中水分的流失成为了关键。为实现这一目标,除前面提到的控制蓄电池工作环境温度和充电电压外,还可以通过如下途径:①在负极板铅膏中添加析氢析氧抑制剂,提高氢氧析出过电压;②提高电解液纯度,减少降低氢氧析出过电位的物质,防止如锑、钴、镍等元素超标。

此外,设法减轻焊点腐蚀,防止其在使用寿命期内脱落、打火,也可减小化学爆炸的可能性。具体措施如下:①加大焊点直径,延长整个焊点耐腐蚀时间;②在汇流条材料中增加抗氧化腐蚀的添加剂,提高防腐蚀能力。

3 结束语

汽车用富液铅酸蓄电池的爆炸事故是用户十分不能接受的失效模式,必须从蓄电池设计或选型、原材料及工艺过程控制、在整车环境中布置、充电电压选择等多个环节周密考量,才能最大限度降低该种失效模式的发生。控制蓄电池水分流失,是确保蓄电池性能、避免蓄电池爆炸的关键途径,其实现方法除本文提到的一些措施外,还有一些采用催化元件,使电解水生成的氢气、氧气在催化器中完成化合反应,重新生成水的方式,在一些场合也得到了一定的应用,作者就不在此赘述。本文抛砖引玉,希望对读者分析、解决类似问题能有所帮助。