充填采矿方法在不同围岩条件下的研究

2020-06-28杜玉锋

杜玉锋

摘 要:通过对充填高度,充填强度和才开路径进行研究,发现:开采前期开采区顶板位置出现最大沉降,随开采深度增加,最大沉降向左移动,主要由于倾斜状采矿体和开采层中心移动导致的。开采完成后,在开采区顶板左侧出现最大沉降,处于较大危险区域,实际生产过程中易出现坍塌事故,采用一次充填高度为1.5m,一次充填体强度为3.0MP,开采顺序为隔一采一,为较优开采方案。

1 前言

随着社会经济结构的快速变化,我国经济快速发展,对于资源的需求量快速增加,随着国家对资源需求量的不断上升,一些浅埋的矿产资源已经被充分开发,为满足 资源需求,必须将更深层的矿产资源开发利用,这将导致开采施工处于更加艰难的处境。 在地下深埋矿产资源开发的实际工程中,控制围岩稳定性尤为重要,近些年的实际工程中,矿山灾害事故频频发生。

2 采矿方法研究

2.1 洞室围岩压力计算

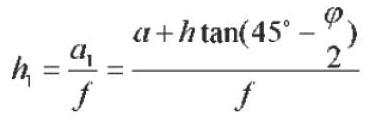

隧道开采后,顶部围岩失稳,形成压力拱,隧道围岩上的支护压力为岩石的自重。压力拱高可以通过二次抛物线来确定,如下式:

2.2洞室围岩压力数值模拟计算

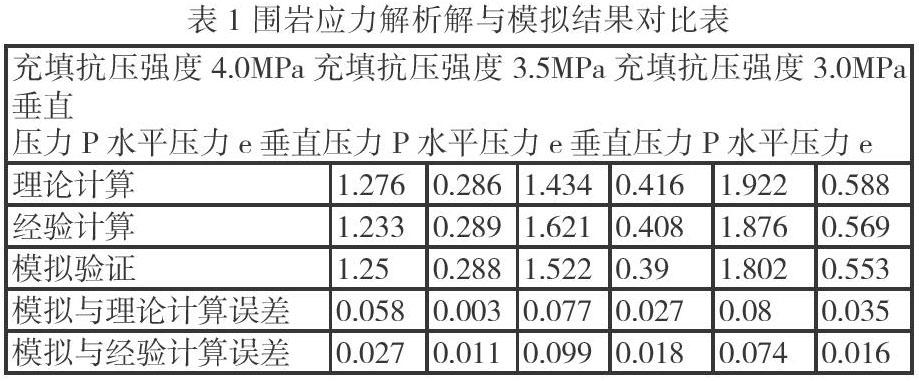

采用有限差分数值模拟软件FLAC模拟围岩应力值,将数值模拟解与应力解析解对比法分析可知:充填压力分别取3.0MPa、3.5MPa和 4.0MPa进行对比发现,采用平面应变模型,四周边界均超过开采区域5倍尺寸。

通过上述对比可知,解析解与模拟解之间的差值较小,垂直应力的差值分别为4.53%、6.06%和4.14%,与经验公式计算值的差值分别为2.21%、6.11%和3.94%;水平应力差值分别为1.02%、6.47%和5.95%,与经验公式计算值的差值分别为2.21%、6.11%和2.81%。理论计算结果与数值模拟结果相差不多,理论验证可保证模拟结果的准确性,确保后续模拟的可行性。

2.3六边形洞室压力数值模拟验证

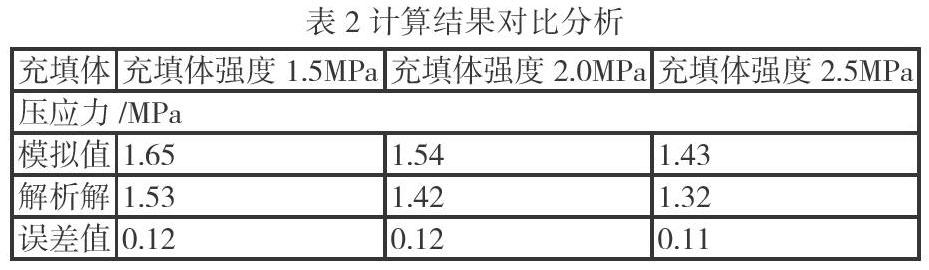

为验证数值模拟的准确性,采用有限差分软件FLAC3D对围岩洞室的应力值进行模拟,充填体抗压强度设置为1.5MPa、2.0MPa和2.5MPa。设置模型四周边界条件为5倍边界尺寸,施加0.8MPa顶部荷载,底端固定。

对比理论与数值计算结果可知,理论计算结果与数值计算结果误差较小,抗压强度为1.5MPa时,差值为7.84%,抗压强度为2.0MPa时,差值为7.79%,抗压强度为2.5MPa时,差值为7.69%,较好的反应了六边形巷道周围应力分布情况。

3 垂直交叉法开采矿产对围岩稳定性影响

3.1优化方案设计

为了探究不同影响因素对模型优化的影响,对一次充填高度、充填体强度,二次充填体强度及围岩开采顺序四个因素进行探讨,具体研宄方案见表3。

3.2充填高度对采矿稳定性影响

对充填高度1.0m、1.25m和1.5m进行分析,较为符合实际开采情况。

3.2.1围岩变形规律分析

开挖到step1时,在开采路径四周围岩发生较大变形,顶部沉降最大为18.11mm,底部出现底鼓现象,最大底鼓值约5mm。开挖到step10时,开采区顶板处出现最大沉降。开挖到step30时,底鼓区域出现向下延伸现象,最终在开采区顶板左端及上盘位置出现变形最大值沉降为144.15mm,表明该处围岩在开挖过程中容易产生塌落现象。

3.2.2围岩应力场分析

开挖step1时,开挖路径周围压应力为0.25MPa呈环状分布,开挖step10时,开挖路径上部承受压应力约为0.45MPa,下部岩层承受压应力约为0.65MPa,分部于开采区两侧。开挖step30时,进路应力与开采深度成正比关系,上部被充填体取代的岩体约受0.75MPa压应力,左下部最大应力区域随开采深度增加向下移动,且最大受压区域面积逐渐增大。

4 结论

(1)通过以上分析可知:开采前期开采区顶板位置出现最大沉降,随开采深度增加,最大沉降向左移动,主要由于倾斜状采矿体和开采层中心移动导致的。开采完成后,在开采区顶板左侧出现最大沉降,处于较大危险区域,实际生产过程中易出现坍塌事故。

(2)通过分析在保证安全和经济条件下,采用一次充填高度为1.5m,一次充填体强度为3.0MP,开采顺序为隔一采一,为较优开采方案。

参考文献

[1]刘海,葛启发,王志远,朱维根,张爱民.高寒矿井复杂难采矿体采矿方法研究与选择[J].中国矿山工程,2020,49(01):1-5.

[2]賈志成,唐文洋.六边形进路开采方式下空间分布对围岩应力转移影响关系[J].青岛理工大学学报,2019,40(05):28-36.