挤出造粒、注塑成型及力学表征的微型实验探索

2020-06-28许伟钦刘小慧曹曼丽何强芳

许伟钦, 刘小慧, 曹曼丽, 何强芳

(广东第二师范学院 化学系, 广东 广州 510303)

0 引言

材料化学作为一门新兴的交叉学科,具有重要的发展前景. 材料化学综合实验是把材料结构、材料的制备、材料的性能和材料的表征这四个方面紧密相连作为实验的主要课程内容,通过对材料的详细分析,使学生全面了解材料并能培养专业素养[1]. 学生通过《高分子化学》课程掌握塑料的理论和分析、解决塑料加工过程常见问题的基础课程[2]. 然而,掌握塑料的加工工艺与力学性能测试技术也是材料化学课程中一项重要的内容. 虽然在之前开展《材料分析测试技术》这门实验课程中,学生已经接触到力学性能测试的相关实验,但由于该实验只对聚苯乙烯塑料的力学性能进行简单测试,未能让学生连贯地学习高分子材料的制备、加工成型的基本技能,因此学生容易出现学习动力不足,课堂参与度不强的情况. 这种传统的实验教学模式,倾向于通过验证性实验来加深学生对理论知识的理解和巩固,容易忽视了对学生动手能力和创新意识的培养[3].

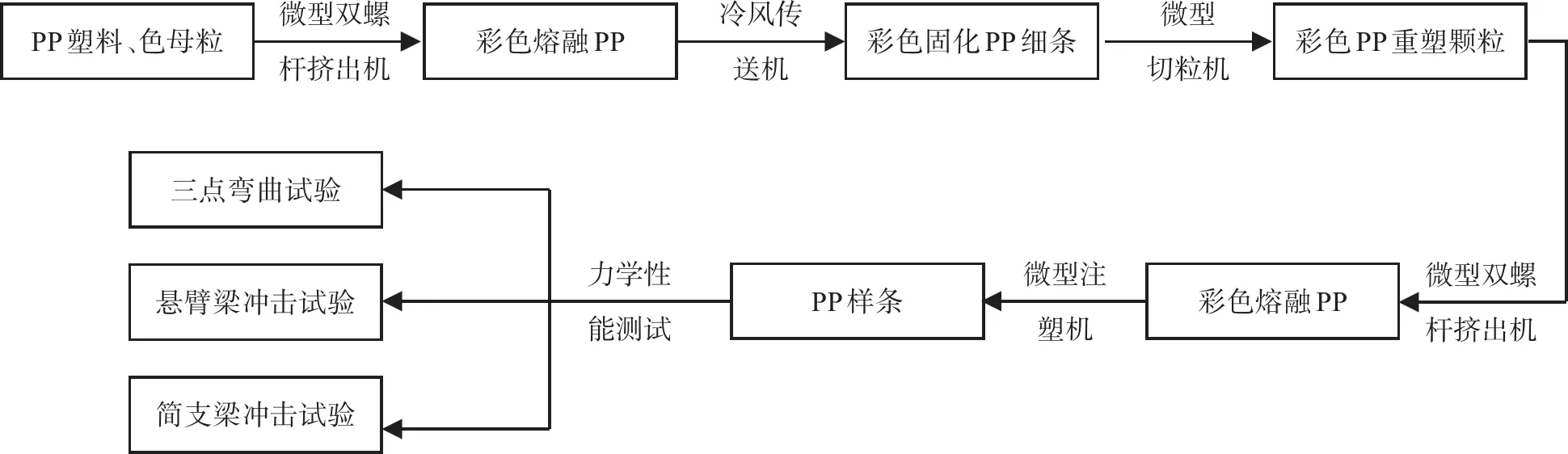

综合性实验教学是提高学生综合素质、培养实际能力和充分发挥学生创新能力的一种新的实验教学模式[4-5]. 针对上述问题,尝试设计一个材料化学综合实验案例,将聚丙烯(PP)塑料的挤出造粒、注塑成型和力学性能的表征三个实验串联起来,实验流程如图1所示. 塑料成型是实践性很强的知识点,需在实验细节中理解和掌握这些理论知识[6]. 该实验教学案例有利于学生对塑料从加工到性能表征有连贯性认识,也能提高学生的仪器操作和实验结果分析能力,借助团队协作,达到良好实验课堂效果[7]. 虽然目前不少高校已经将挤出造粒、注塑成型实验引入课堂,大部分所使用的仪器设备庞大,单次实验需要物料多,不仅增加了实验成本,而且实验后产生大量废料. 而目前报道将材料制备实验微型化的文献鲜为少见. 基于上述考虑,设计了微型的材料化学综合实验案例,不仅实验综合性强,可操作性高,还具有微型化的特点,提高物料利用率,环保节能.

简支梁冲击试验悬臂梁冲击试验三点弯曲试验PP塑料、色母粒彩色熔融PP微型双螺杆挤出机冷风传送机力学性能测试彩色固化PP细条PP样条微型切粒机彩色PP重塑颗粒彩色熔融PP微型注塑机微型双螺杆挤出机

图1 实验流程图

1 实验试剂与仪器

1.1 试剂

聚丙烯塑料(PP)、塑料色母粒(亮红色9205,洛阳虹源色母料有限公司).

1.2 仪器

SJZS-10B微型锥形双螺杆挤出机、SZS-15微型注塑机、SFS-120风冷输送机、实验室微型切粒机、简支梁冲击试验机、悬臂梁冲击试验机、美斯特(MTS)Exceed44万能材料试验机.

2 实验内容

2.1 挤出造粒

图2 挤出机(左)-风冷机(中)-造粒 机(右)串联仪器

如图2所示,将50 g的PP粒料和不同的塑料色母粒以一定比例混匀后,启动机器a(微型锥形双螺杆挤出机),设置一区温度为150 ℃,二区温度为160 ℃,三区温度为170 ℃,加入物料. 当达到PP熔点以上时,左出口有物料挤出,挤出有颜色的熔融长条状样品经机器b(风冷输送机)冷却固化传送至机器c(微型切粒机),即可进行切粒,得到有颜色的PP颗粒(2 mm).

图3 SZS-15微型注塑机

2.2 注塑成型

启动微型锥形双螺杆挤出机并按步骤设置机器温度,将挤出造粒的不同颜色PP物料加入挤出机进料口,使PP颗粒熔融,然后当挤出机出料口熔融PP流出时,用压塑机的储料桶与挤出机出料口无缝对接,承接物料,然后将物料转移到压塑机(图3),将压塑机启动旋转按钮至“自动”,进行压塑成型,得到条状塑料制品.

2.3 力学性能表征

2.3.1 PP样条三点式弯曲试验

使用游标卡尺测量PP样条中部的宽度b,厚度h(精确到0.1 mm);将样品放入万能材料测试机,设置参数,输入样品尺寸,开始测试.

2.3.2 PP样条悬臂梁和简支梁冲击试验机试验

设置摆锤类型分别为悬臂梁和简支梁冲击试验机的参数并且角度调零后,将PP样条放入夹持器中加紧,释放摆锤,使摆锤冲击试样,记录悬臂梁冲击试验机的测试数值,并观察样品断裂面的形态.

3 结果与讨论

3.1 挤出造粒

如图4所示,经过加热熔融后在冷却切粒,得到不同颜色的PP塑料颗粒,尺寸均一,粒径1 mm,长度2 mm.

3.2 注塑成型

由图5可见,注塑成型得到的样品呈现条状,高度为80 mm,宽度为10 mm,厚度为4 mm,样品形态较好,色泽均匀;加入的色母粒颜色不同,得到的长条产品颜色各异,再更换不同颜色的粒料则会得到混合有两种颜色的样品. 因此加入粒料的颜色应该由浅色至深色,从而减少混色明显的情况发生. 除了混色问题,注塑成型还存在一个问题即样品缺少透明度,外观发暗. 在挤出成型的过程中,还有其他一些问题需要注意. 例如,当物料填充不够时,样品会因为缺料出现凹槽,并且有纹路,从机器里取出样品时,因为力度不一样,脱模后样品的形状会不一样,有些已翘曲变形.

经查阅相关文献[8-9]发现出现这种状况是因为实验过程中添加了过多色母粒,因此应当注意控制添加色母粒的比例. 一般而言,控制添加色母粒的比例为20%,即可得到外观颜色较好的产品. 对于在注塑成型中存在的缺料及翘曲变形缺陷,许傲[10]也给出了相应的解释及应对措施. 综合学生们在实验过程中的操作情况,发现样品的缺料不是因为注塑压力和温度过低,而是学生们在注塑成型时,注入的注射量没有达到要求,导致模腔容积没有填充满,从而导致样品缺料. 曲翘变形另一方面是学生的操作不当引起,其主要原因还是样品冷却效果不佳. PP材料制品的质量和性能与PP注塑条件控制指标密切相关,任意改变注塑条件,对制品的性能影响非常大[11]. 因此,在实验过程中应该按照要求控制注塑条件以获得满意的PP制品.

图6 PP样条弯曲侧面图

3.3 力学性能表征

3.3.1 PP样条三点式弯曲试验

PP样条经过三点弯曲试验后,中间部分出现明显的偏白色凹痕,弯曲程度如图6可知,但未断裂.

三点弯曲过程可分为四个阶段:初始加载弹性阶段、损伤积累阶段、裂缝产生并扩展阶段、破坏失效阶段[12]. 各组制备的样条弯曲应力曲线比较相似,图7是组1样条弯曲应力对弯曲应变曲线图. 由图可知,刚开始时弯曲应变呈线性增长,样条受到的力小,这个阶段是初始加载弹性阶段;载荷曲线经线性增长后进入损伤积累阶段呈非线性变形,这时样条弯曲应变越来越大,样条损伤开始积累;当弯曲应变为6% 左右时,样条进入裂缝产生并扩展阶段,直到弯曲应变7% 时,弯曲应力逐渐趋于平缓,并且不再增大,说明该材料这时所承受的载荷量达到最大值(57.32 N).

根据各组学生的三点弯曲实验记录的数据绘制得到图8,样品能承受的弯曲应力普遍在30 kN/m2左右,最低的也有23 kN/m2,由此可知,注塑成型的塑料样条的力学性能均一、良好,耐拉伸和弹性模量高.

3.3.2 冲击试验机试验

测试材料的抗冲击性能有三种方法,分别是摆锤冲击实验、落重法和拉伸冲击实验. 本文选用的摆锤冲击实验采用了悬臂梁、简支梁两种摆锤类型,该操作比较简单易行. 实验中,PP样条经过悬臂梁、简支梁冲击试验后,基本都断裂了,只有图8组三在冲击试验样品未断裂,这是由于在摆放样品时没有摆正,受到的冲击力比较小. 根据图9和图10可知,摆锤类型不一样,两者所受的冲击强度值所不同的原因在于所设置的能量是不一样的,悬梁臂为 2.75 J,简支臂为4 J,而且样条放的位置不同,厚度和受力面积也不一样.

影响PP冲击强度的因素很多,试样尺寸、冲击改性剂、缺口以及缺口加工方式对试样冲击强度都有影响,试样的厚度越大,试验跨度越大,冲击强度就越大[13]. PP在注射成型加工中,要经受热熔融挤出然后注入一定形状的模具内,挤压成型,制定成固定形状的制品,在这过程中,聚合物的聚集态结构发生一系列的变化,这些变化会直接影响制品的力学性能. 吕芸等[14]通过实验表明,熔体温度对材料冲击影响较大,注射速度和保压时间的影响则较小. 熔体温度升高会降低PP的冲击性能.

从图9和图10中数据还可以发现各小组所制作的样品抗冲击强度不一样,例如,组三和组四的样品抗冲击性较差. 观察这两组PP样品断裂面可知,在截面处断裂比较平整均匀,柱状条的中心并非完全实心,其中间内部出现部分空心(图11),说明在挤压成型时有部分空气未完全排除导致PP长条并非完全实心,使得样品的抗冲击性变小.

图11 PP样条断层截面

本实验制备的PP长条样品在进行力学性能测试后,发现它的抗冲击强度较大,弯曲强度较大,其力学性能总体较好.

4 结论

通过对PP塑料挤出造粒、注塑成型和进行力学性能的测试,以分组合作的方式完成塑料制品的制备工艺流程. 探究制备过程与产品内部缺陷对PP注塑样条的外观及力学性能的影响. 实验结果显示,批量制备的PP样条尺寸均一,样品能承受的最大弯曲应力普遍在30 kN/m2左右,所承受的载荷量达到最大值可达57.32 N. 此外,该实验所用的仪器设备微型化,占用空间少,操作简单,所需的物料少,实验能耗低,效果明显,产物并可以通过切粒回收再利用,符合21世纪绿色发展的概念. 因此,本实验将PP塑料挤出造粒、注塑成型和进行力学性能的测试引入材料化学综合实验,值得推广.