差压式流量计工作原理及测量准确度技术研究

2020-06-28徐海东

徐海东

(安徽省长江计量所,安徽 合肥 230088)

在工业生产中,对流量参数的测量通常可通过使用差压式流量计来测量,压差流量计经过几十年的发展,被广泛应用于各种工业生产中。随着工业技术的不断发展,工业的生产过程愈加复杂化,对于生产过程中流量的测量精度要求也越加严格,而传统中所使用的差压式流量计的测量范围以及测量精度已经不能满足当下工业生产过程中对流量参数的测量要求。因此,对差压式流量计的工作原理及测量准确度技术进行研究具有重要的现实意义。

1 差压式流量计概述

差压式流量计又被称为节流式流量计,其工作原理是基于流体流动的节流原理,通过流体经过节流装置产生的压力差对流量参数进行测量,差压式流量计是目前在工业中使用范围最广、技术最成熟的方法。差压式流量计在对流量参数进行测定时,主要是将待测流体的流量参数通过节流装置转变为压差信号,进而将产生的差压在仪表上显示出来。在实践中,常用的单元组合仪器主要是利用差压变送器,将节流装置产生的压差信号,转换成标准电传信号或气动信号,帮助管理人员进行记录或控制。

2 差压式流量计的工作原理与特征

差压流量计在测定流体流量参数时,是基于节流件产生的差压进行测定,流体在经过节流件时,因为管道截面变窄,所以管道内流体的流速变大,流体的动能也随之增加,在此流段内,流体的能量损失较小,可忽略不计,故可假定流体在该流段内具有的总能量为固定值,由能量守恒定律可知,在理想情况下,当流体流速增加后部分静压会转换成流体动能,而流体所具有的静压力值会随之下降,此时,产生一个压差,压差与流体流量间具有一定的函数关系,只需通过对该压差进行测量,即可确定流体的流量值。差压式流量计原理图如图1 所示。

图1 差压式流量计原理图

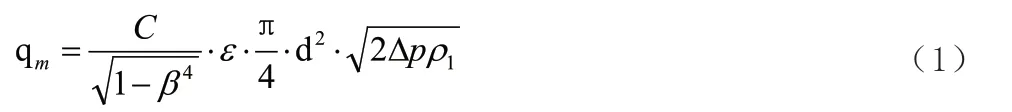

其流量测量的一般表达式如式(1):

式中:qm—质量流量;C —流出系数;ε—气体膨胀性系数;d—工作条件下流件的孔径;D—工作条件下上游管道内径;Δ p — 差压;ρ1—上游流体密度;β—直径比

3 计量差压式流量计的影响因素

从式(1)中我们可以看出,影响流量参数的因素共包含6个:C(流出系数)、ε(气体膨胀系数)、d(节流孔直径)、D(管道直径)、Δp(差压)、ρl(流体密度)。从式(1)中,还可以看出,不同因素对流量的影响程度是不相同的,且各个影响因素对流量的影响并不是简单的代数值叠加,因此,在对这些影响因素进行分析时,应以权重函数进行分析。例如,C(流出系数)与ε(气体膨胀系数)与流量的关系是成正比的,简单而言,C(流出系数)与ε(气体膨胀系数)变化1%时,其流量变化情况同样为1%,即权重函数为1,而d(节流孔直径)与流量之间的关系与β 有关,其权重函数可表示为,D和流量之间的关系同样与β 有关,其权重函数表示为Δp(差压)和ρl(流体密度)和流量之间的关系为平方关系,即当Δp(差压)和ρl(流体密度)变化1%时,其流量变化情况为0.5%,权重函数为0.5。

4 提高测量准确度的技术措施

4.1 理论补偿

提高设计数据的准确性。提高差压流量计的设计数据的准确性是提升差压式流量计的测量精度的重要前提,由于现场使用情况不同,因此,在使用差压式流量计时需要根据现场的实际测量环境设计节流装置的,虽然目前差压计节流装置趋于标准化,但对于一些节流件仍然需要结合实际进行优化设计,对流体的特性以及其具有的物性特点进行深入分析是优化设计的重要前提,要想在设计中提升差压流量计的测量精确度,则需要对现场的测量工况以及管道的尺寸、流体状态、温度、压力等参数进行掌握,在设计中,需要重点掌握流体的密度以及黏度等参数。对于气体流体来说,还需要额外考虑其等熵指数和压缩系数;对于多组分介质而言,则需要按照组分的不同进行物性分析,确保获取最优的流体物性信息,为提升测量精确度提供数据支撑。

提高流出系数的准确度。随着工业领域技术的快速发展,人们对差压式流量计的需求在不断增加,对其测量精度的要求也在增加。差压式流量计经过几十年的发展,已经由最初的标准化节流装置发展到现今的20 余种,且愈加成熟。但就目前而言,差压式流量计中仅有孔板、喷嘴、文丘里等标准化程度较高,但应用范围相对较窄,且超出限制条件的设计并不囊括在ISO 5167 内。而非标节流装置缺乏足够的实验数据支撑,需要采取实流标定方式进行核定,因此,未经过实流核定的非标节流装置,不能确保其精确度。差压式节流装置是机械加工件,其精度受到加工设备以及加工人员水平的影响,因此,一些标准化的差压节流装置也会由于生产商的制造水平不同而产生误差,因此,有必要采用实流标定方式确定压差式流量计的准确度。

引入气体可膨胀性系数补偿。气体具有可压缩性,而ε(气体膨胀系数)是对气体流束膨胀修正的系数,通常采用式(2)计算差压式流量,K 的数值一般通过出厂计算书获取。

由于气体膨胀系数和节流件前后压力以及β 相关,当压强增加至上百千帕时,气体膨胀系数的变化仅为千分之几;而当压强增加几十千帕时,气体膨胀系数的变化达到百分之几。GB 2624-2006 对于孔板、喷嘴以及文丘里的气体膨胀系数给出了详细的算法,而对于非标节流装置而言,生产厂家需要给出相应的计算算法。

引入压缩系数补偿。对于临界温度较高且临界压力较低的气体流体,由于其pVT 的关系不符合理想气体状态方程,因此,在进行流量测定时,需要引入压缩系数进行修正。在实践中,一般可采用以下方式求解气体压缩系数:1)采用查图表法,该方法一般不用于流量系统中的实时补偿。2)利用R-K 方程求解,如式(3)所示。

引入密度修正。从式(1)中可以得知,流体的体积流量还是质量流量都与流体的密度相关,一旦运行时,温度与压力偏离设计值则流体的密度一定会出现变化,则采用固定密度必然会出现测量误差。因此,在实践中可以通过引入密度修正的方法提高流量测量准确度。一般蒸汽的密度可由温度以及压力来确定,IFC 1967 蒸汽密度表和IFC 1967 公式是国际上通用的蒸汽密度标准,在进行流量参数测定时,可以按照现场测量工况通过查表或公式获取蒸汽密度。

采用全补偿公式。对于测量流量准确度要求较高的,则需要按照上述所阐述的因素进行综合修正与补偿。全补偿算法如公式(4)所示。

4.2 安装应用

从安装上提高实际使用准确度。首先,在安装位置上应确保流体能够充分充满整个管道,在选择安装方式上尽量采用垂直管道的安装方式。在测量水平管道液体时,应尽量避免安装于管线的最高点。当管道采用垂直安装时,应注意流体从下到上的流向,避免出现流体不充满管道的现象。在节流元件上游的扰流件中,应额外注意半开闸阀与调节阀的安装,应尽量避免管道直接安装在扰流件的下方。在进行安装时,应尽量确保管路安装的同心度,否则,其导致的流量测量误差有可能达5%。

提高差压测量准确度及信号传递准确度。对于差压变送器的标称准确度在使用时有严格的标准限定,例如,EJA110A 系列差压变送器在流量测量中最常使用的量程范围是100kPa,该产品允差极限MPE 为±0.065%FS,其参考准确度范围为(0 ~100)kPa 范围内,MPE:±0.065kPa,此项允许误差在小流量小压差的情况下就显得尤为突出。随着选型仪表量程的不断增加,如何确保小流量条件下提升对应差压计的测量准确度是关键。

5 结语

流量计在促进工业发展中具有不可替代的作用,流量计经过几十年的发展已经愈发成熟与趋向标准化,但就目前而言,能达到国际标准的流量计只有差压式流量计。相信随着科学技术的不断发展,差压式流量计的测量准确度将不断提高。