聚四氟乙烯微孔膜及其过滤材料制备研究

2020-06-28徐汀

徐 汀

(上海金由氟材料股份有限公司 , 上海 200137)

随着《环境空气质量标准》(GB 3095-2012)在2016年1月1日的执行和实施,越来越多的环境污染治理的法律法规相继出台实施。根据2014年7月1日开始实施的《锅炉大气污染物排放标准》要求在用锅炉大气污染颗粒物排放限值为80 mg/m3,新建锅炉大气污染颗粒物排放限值为50 mg/m3[1]。《火电厂大气污染物排放标准》则规定,作为重点地区的北京、上海等地颗粒物排放限制为20 mg/m3,然后,目前传统的过滤材料远不能满足要求,而滤袋作为袋式除尘的关键材料,其性能的优劣决定了整个除尘系统除尘效率和运行的稳定性[2-4]。

在针刺毡表面覆上一层膨体聚四氟乙烯微孔膜可提高其过滤效率,且不增加过滤阻力。因此,本文在传统的滤料制备工艺基础上,结合本公司的ePTFE薄膜生产工艺,研制了一种新型的聚四氟乙烯覆微孔膜及覆膜滤料制备方法。该方法生产ePTFE覆膜滤料,具有工艺流程短、操作简单、成本较低,也易于产业化生产等特点。

1 实验部分

1.1 材料与设备

聚四氟乙烯树脂,DF 206(由山东东岳提供);助溶剂,航空煤油(市售);针刺毡基材(公司自制);泡压法滤膜孔径分析仪(贝士德仪器科技(北京)有限公司),制膜设备和滤料覆合设备采用本公司中试车间自制专用设备。

1.2 试验过程

1.2.1聚四氟乙烯微孔膜制备

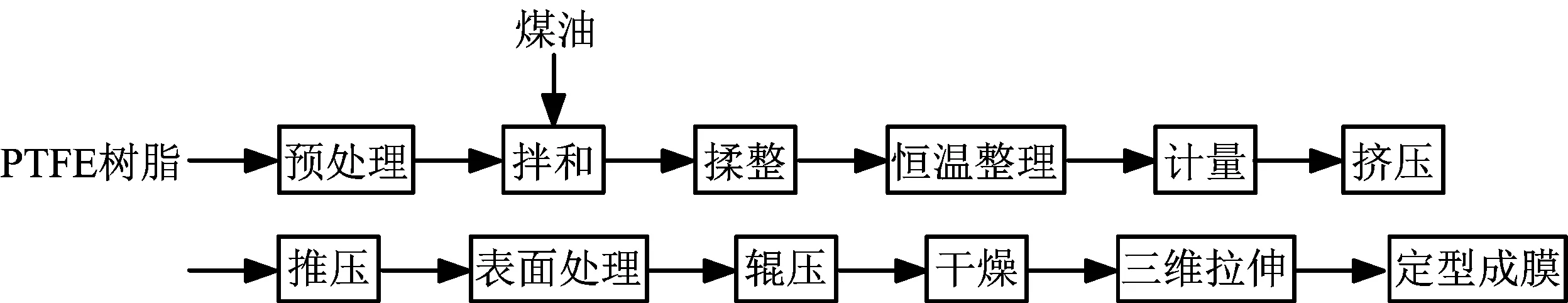

在传统PTFE薄膜双向拉伸工艺的基础上,研究了拉伸倍数、热定型温度、拉伸速度等工艺参数对微孔膜微观结构的影响,开发膨体聚四氟乙烯微孔膜(ePTFE)。聚四氟乙烯微孔膜生产工艺流程图见图1。

1.2.2聚四氟乙烯覆膜滤料制备

图1 聚四氟乙烯微孔膜生产工艺流程图

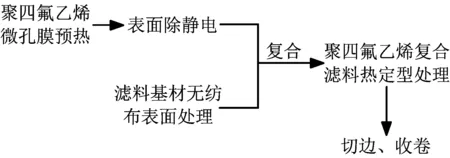

目前,聚四氟乙烯覆膜滤料多采用黏合和热熔等覆合工艺,在使用过程中可能会因为黏合效果的问题导致微孔膜剥落,降低滤料使用寿命,因此,本文充分利用公司已有的覆膜技术开发热复合工艺。具体工艺如下:①将聚四氟乙烯微孔膜在预加热烘箱于85~135 ℃预热10~23 min;②将预热后的聚四氟乙烯微孔膜用离子风机除去微孔膜表面静电,离子风量为1.27~10.19 m3/min,处理时间为1~15 min;③将基材进行表面处理提高基材的比表面积;④将预处理的聚四氟乙烯微孔膜和预处理的基材复合烘箱内复合,复合温度为150~430 ℃,复合压力为0.03~4.9 MPa,复合辊的转速为0.1~10 m/min;⑤将复合后的聚四氟乙烯复合滤料在热定型机中进行热定型处理,处理温度为50~150 ℃,热定型辊转速为0.05~5 m/min。⑥将热定型后的聚四氟乙烯涤纶复合滤料进行切边收卷,并打包成成品。简要工艺流程图见图2。

2 结果与讨论

2.1 加工工艺对ePTFE薄膜微孔结构的影响

图2 聚四氟乙烯覆膜滤料生产工艺流程

ePTFE在制备成膜的过程中,受到预处理、压延、三向拉伸、热定型等作用,其形态结构及微结构将发生变化,因此可以通过研究拉伸倍数、热定型温度等参数来确定最佳生产工艺[5]。

2.1.1拉伸方向的影响

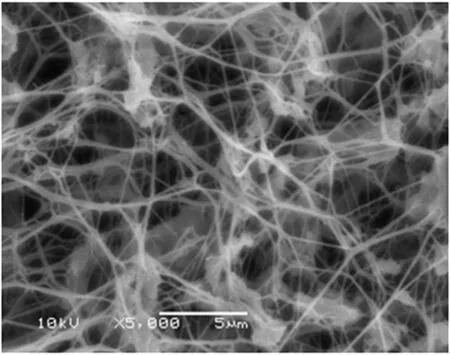

ePTFE树脂经过混合、挤出和压延后得到聚四氟乙烯基带,经过双向拉伸后聚四氟乙烯微孔膜的形态结构(见图3)。ePTFE微孔膜在制备的过程中会出现纤维化,在电镜照片中可以发现微孔膜局部变薄[5]。而三向拉伸工艺是以传统双向拉伸工艺为基础进行改良,在温度较高的条件下让PTFE基带通过特殊工艺进行上下拉伸从而实现三向拉伸(见图4),使微孔膜具有空间三维立体结构。因此三向拉伸不但能够优化ePTFE薄膜微孔性能,并且能够对厚度进行良好的调控。

图3 双向拉伸膜表面电镜照片

图4 三向拉伸ePTFE膜表面电镜照片

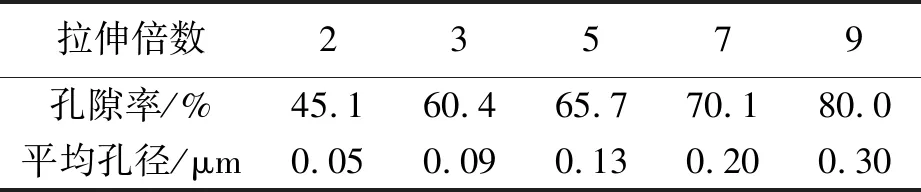

2.1.2拉伸倍数的影响

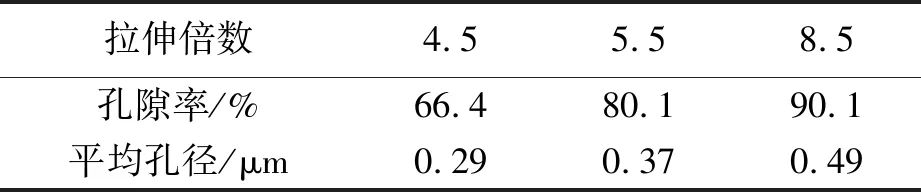

在不改变拉伸温度的情况,通过改变不同拉伸方向的拉伸倍数研究拉伸倍数对微孔膜孔隙率和孔径的影响,见表1、表2。由表1和表2中数据可见,随着横向拉伸倍数的提高,薄膜孔隙率和平均孔径增加,当拉伸倍数达到9倍时,空虚率是2倍时的2倍,平均孔径也达到了0.30 μm。与横拉方向一样,微孔膜的平均孔径和孔隙率随纵向拉伸倍数的增大而增加,当拉伸倍数达到8.5倍时,孔隙率达到了90.1%,平均孔径达到了0.49 μm。

表1 横向拉伸倍数对微孔膜孔隙率和孔径的影响

表2 纵向拉伸倍数对微孔膜孔径和孔隙率的影响

2.1.3热定型温度的影响

热定型需保持在一定的张力下进行,以确保微孔膜成孔和尺寸的稳定性。热定型温度对薄膜的孔径、孔隙率有较大的影响,其影响结果如表3所示。

表3 热定型温度对微孔膜孔径和孔隙率的影响

从表3可知,随着热定型温度的增加,微孔膜孔径和孔隙率增大,原因可能是随着热定型温度的升高,微孔膜的结晶度下降,微孔膜内部的纤维化加剧,原纤化节点与节点之间的距离增大,节点也在不断增高的热定型温度作用下逐渐减少,导致部分原纤断裂,进而促使微孔膜的孔径不断增大和空虚率的提高[6]。

2.2 聚四氟乙烯覆膜滤料过滤性能研究

2.2.1ePTFE覆膜滤料与传统滤料的比较研究

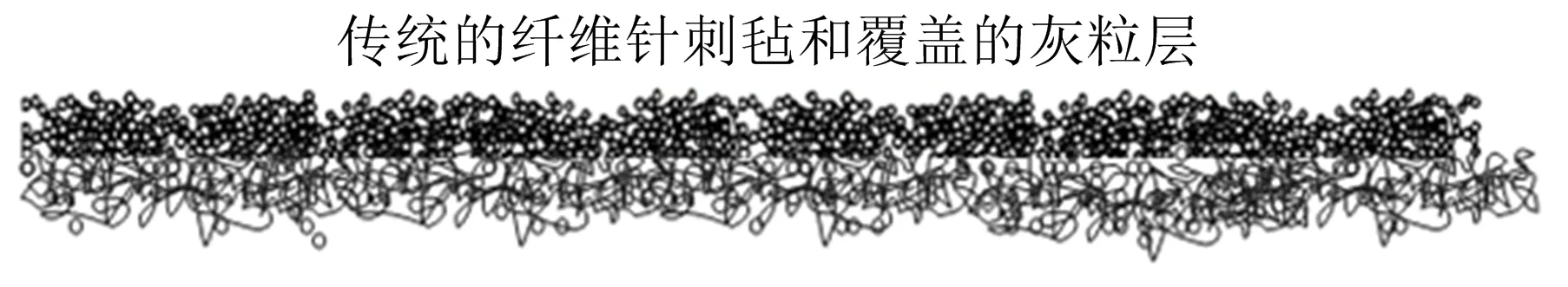

滤料过滤方式随着滤料结构的发展由深层过滤发展为表面过滤、表层过滤,传统的纤维针刺毡和覆盖的灰粒层滤料过滤方式见图5[7]。

图5 滤料过滤方式

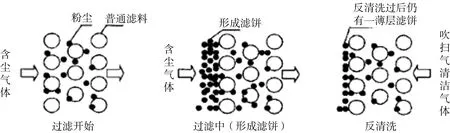

传统针刺毡滤料一般为深层过滤材料,是一种基布针刺不同纤维而成的常规滤料。其过滤过程如图6所示。针刺毡滤料在过滤之初过滤效率不高,只有在滤料表面形成粉尘层后才具有较高的除尘效率,但是随着表面粉尘不断形成的同时粉尘微粒也不断地浸入滤料的内部,而细微粒也容易吸附在滤料内部的纤维表面,最终堵塞滤料内部空隙,粉尘残留率较高,不断地提高过滤阻力,降低过滤效率,因此需要较为频繁的清灰[8]。

图6 常规覆膜滤料过滤方式

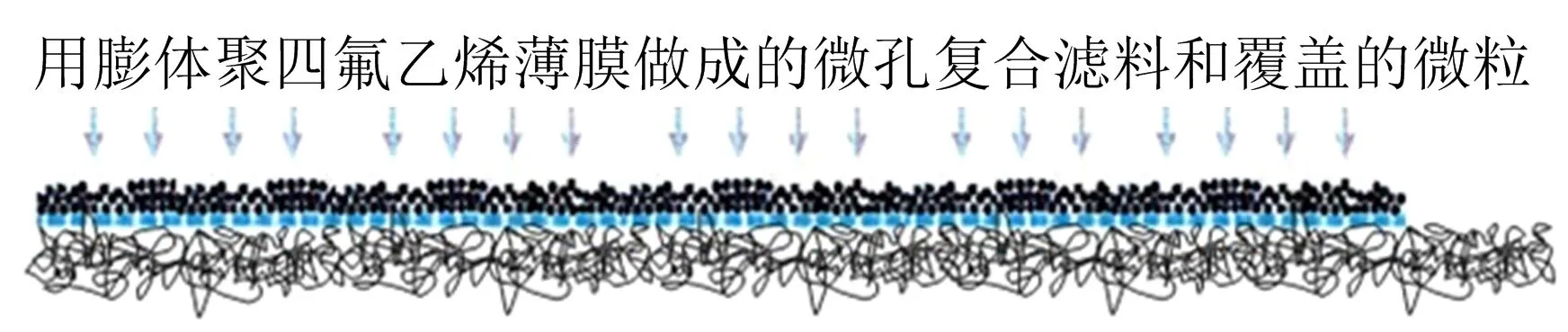

ePTFE覆膜滤料是一种新型的表面过滤方式,通过在针刺毡滤料表面覆合ePTFE微孔膜,通过控制微孔膜的孔径大小来提高粉尘的过滤效率。覆合ePTFE微孔膜后,直径大于孔径的粉尘微粒不能通过薄膜进入滤料内部,从而全部沉积在滤料外表面上实现高效过滤效率,通过膨体聚四氟乙烯覆盖膜滤料过滤方式,用膨体聚四氟乙烯薄膜做成的微孔复合滤料和覆盖的微粒,如图7所示。因此,要实现表面过滤,关键是要有一种质密而又有许多微孔、易于清灰的薄膜材料。因此,膜的质量和覆膜技术决定了滤料的性能及使用寿命。

图7 膨体聚四氟乙烯覆膜滤料过滤方式

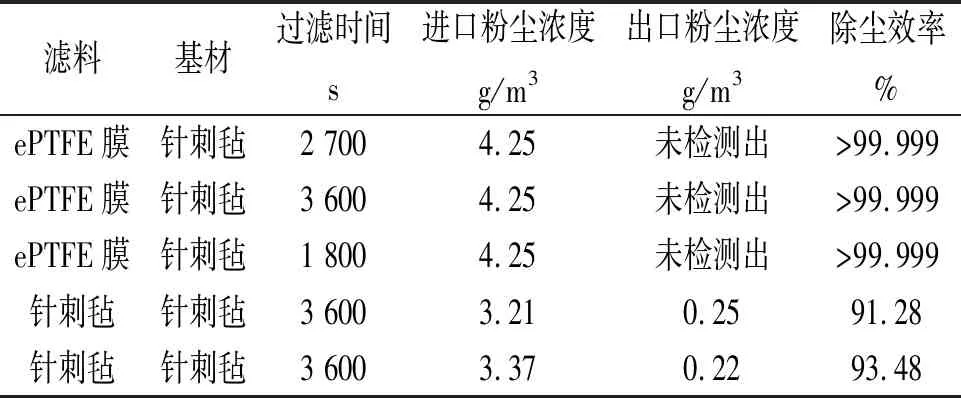

传统滤料和覆膜滤料粉尘过滤效率见表4。从表4中可以看出,传统滤料的除尘效果基本上可维持在80%~90%,而ePTFE覆膜滤料粉尘过滤效率可达99.999%。

表4 ePTFE覆膜滤料与针刺毡滤料过滤效率比较

2.2.2不同ePTFE覆膜滤料性能的对比

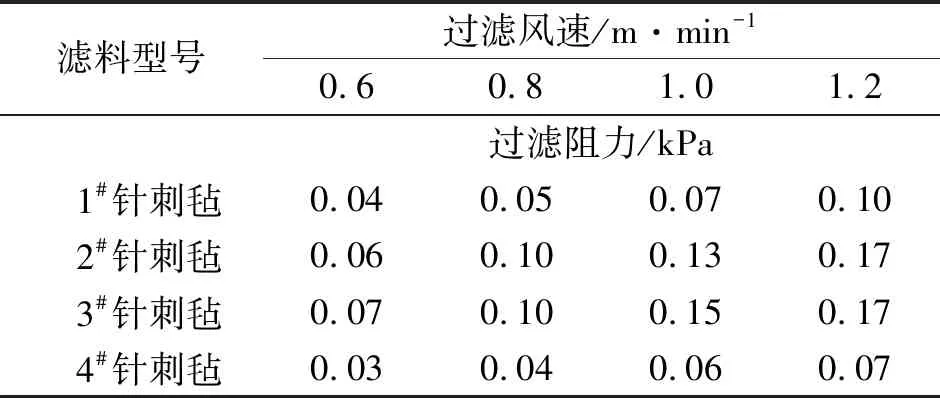

为了比较不同ePTFE覆膜滤料性能,对四种型号的ePTFE膜和针刺毡都在过滤实验前做了空气透过实验,实验结果如表5所示。

表5 ePTFE覆膜滤料空气透过阻力对比表

通过表5中不同型号的ePTFE覆膜滤料空气透过阻力可以看出:虽然不同ePTFE覆膜滤料在一定过滤流速下的空气透过阻力有一定的变化,但是与本实验整个过滤过程的平均过滤阻力(约3 kPa)相比较,均不足6%,这与工业除尘压降(约0.1 MPa)相比,更是微乎其微。因而,ePTFE膜对过滤过程的影响非常微弱,基本上可以忽略。

3 结论

制备三向拉伸微孔膜过程中的拉伸倍数、热定型温度、拉伸速度等工艺参数对微孔膜结构的影响,通过三向拉伸工艺不但能够优化ePTFE薄膜微孔性能,并且能够对厚度进行良好的调控。与三向拉伸微孔膜覆合后,覆膜滤料的过滤效率可以达到99.999%,且覆膜后,ePTFE膜对过滤过程的影响非常微弱,基本上可以忽略。