铝土矿层状黏土岩类破碎顶板支护技术研究

2020-06-28于世波秦秀山赵瑶瑶

黄 丹 于世波 秦秀山 陈 何 王 昌 赵瑶瑶

(1.矿冶科技集团有限公司,北京 100160;2.国家金属矿绿色开采国际联合研究中心,北京 102628;3.山西华兴铝业有限公司,山西 吕梁 033000)

随着我国经济的快速发展,铝土矿资源在我国经济发展中扮演着较大的作用。山西吕梁地区铝土矿矿体呈层状、似层状缓倾斜赋存,矿体平均厚度不足2.8 m;直接顶板以黏土岩为主,老顶以泥岩、砂岩为主[1-3]。直接顶板松软、不稳固,通常留矿护顶,但受爆破损伤和顶板不整合接触的影响,顶板管缝式锚杆支护失效,面临顶板失稳垮冒的安全风险。国内许多研究者针对软弱岩巷道掘进、顶板支护及监测方面做了大量研究工作,并取得了一定的研究成果[4-9]。本文以山西某铝土矿为例,开展了铝土矿黏土岩类破碎顶板支护技术研究。

1 工程地质条件分析

留矿护顶层铝土矿岩石坚硬,但节理裂隙发育,岩体质量为Ⅳ级,岩体质量较差。图1-a可知,随顶板冒落的铝土矿矿体呈现碎块状。顶板黏土岩单轴抗压强度8.5~14.0 MPa,自下而上顶板黏土岩层位又可分为软质黏土岩和硬质黏土岩,黏土岩岩体质量为Ⅴ级,顶板垮冒后黏土岩顶板以大块形式逐渐软化失稳(图1-b),进一步扩大冒落范围。

通过对铝土矿及顶板软质黏土岩、硬质黏土岩进行X射线衍射分析(XRD)和扫描电镜分析(SEM)可知:铝土矿主要成分为水铝石和刚玉,不含黏土矿成分;顶板软质黏土岩微裂隙极为发育,样品中最大宽度为27~37 μm,孔洞发育,主要成分是高岭石,支护锚固段位于该层位时锚固黏结能力或摩擦力有限,高岭石遇水膨胀属于胶体膨胀机制;顶板硬质黏土岩微裂隙发育,宽度2~4 μm,主要成分为高岭石和云母,岩石内部有大块黄铁矿点状分布,云母呈长条状大块分布。

矿区水文地质类型是简单,以裂隙含水层充水为主。根据矿山岩石力学试验、岩体质量评价及岩体参数的计算,该矿区主要岩体力学参数如表1。

图1 岩体宏观结构分析Fig.1 Macrostructure analysis of rock mass

表1 岩体物理力学参数表Table 1 Physical and mechanical parameters of rock mass

2 采场巷道变形破坏特征及支护方案力学机制

该铝土矿区巷道以脉内掘进为主,巷道稳定性差,部分巷道在掘进一段时间后发生冒顶现象。本文应用FLAC3D模拟了巷道在不支护条件下的变形破坏过程[10-12],如图2所示。

巷道开挖后,围岩应力状态重新分布,在顶板帮角处产生应力集中;剪应力场形成后,巷道的护顶矿层容易引起剪切破坏,破坏了顶板特别是顶板黏土岩的自稳性,进而诱发冒顶现象,冒顶严重时甚至诱导深处的互层砂泥岩发生破坏。通过分析巷道位移场的变化、塑性区的产生和扩展过程的变化,发现巷道破坏是一个复杂的变形过程:巷道开挖→围岩应力状态改变→顶板浅部围岩变形未能有效控制,浅部围岩出现塑性松动圈→顶板浅部岩体开始滑移冒落→顶板深部黏土岩加速失衡→顶板深部冒顶失稳破坏,直至巷道最终发生大规模冒顶。巷道顶板是关系到铝土矿巷道稳定性控制的关键部位。

图2 未支护条件下巷道破坏过程数值分析Fig.2 Numerical analysis of roadway failure process without support

3 支护方案选择与设计

3.1 支护方案选择

根据采场巷道变形破坏特征,结合巷道工程地质条件(图3),支护方案选择同时考虑以下原因:

冒落拱1—巷道帮壁稳定时计算所得冒落拱;冒落拱2—巷道帮壁不稳时计算所得冒落拱图3 采场巷道顶板岩体与支护系统关系图Fig.3 The relationship between roof rock mass and support system in stope

1)该铝土矿直接顶板为黏土岩,厚度0.5~7.5 m,平均厚度4.5 m。一般锚杆的长度小于2.5 m,锚杆施加后,锚杆整体位于冒落拱内,锚杆支护效果有待进一步验证;

2)黏土岩强度较低,树脂锚固剂与黏土岩黏接作用不明显,在锚杆施加预紧力到一定程度后,有可能发生锚杆从黏土岩中拖出现象;

3)锚杆长度较小,整根锚杆可能处于顶板的拉应力恶化区内,施加预紧力后容易导致顶板整体下冒;

4)钻孔施工过程中,内部黏土岩段由于强度低、遇水泥化,成孔后容易形成扩大体,但树脂药卷锚固剂无法将钻孔内部有效填充,锚固力或不足。

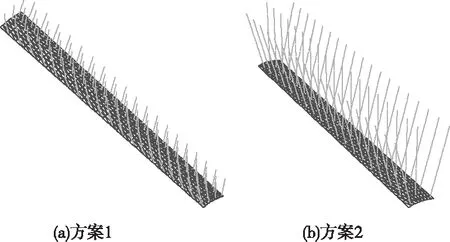

针对该铝土矿顶板的破坏特征,结合围岩控制关键技术,提出两种主动管控顶板的支护方案:1)方案1,锚杆+钢筋网+钢筋梯;2)方案2,锚索+钢筋网+钢筋梯。两种方案的主要区别在于前者锚杆采用直径22 mm、长2.2 m的左旋无纵筋螺纹钢锚杆,后者采用直径15.24 mm、长7 m的钢绞线。

3.2 支护方案模拟对比

两种支护方案进行建模对比分析,如图4所示。

图4 两种支护方案建模Fig.4 The models of two support schemes

1)变形场模拟对比分析

通过图5可以看出,采用方案1支护后,顶板仍然产生较大变形量,最大下沉量达到130 mm;而采用方案2支护后,顶板最大下沉量仅为14 mm,方案2对于顶板的控制作用较为明显,满足巷道整体稳定性的要求。

2)应力场模拟对比分析

通过图6可以看出,采用方案1支护后,竖向应力产生明显的应力集中现象,应力集中系数达到2.2,比无支护工况下的应力集中情况更为显著,在巷道的四个边角产生明显的剪应力集中,表明方案1的支护对于应力场的改变不明显,甚至更为恶化。采用方案2支护后,竖向应力集中系数为1.6,锚索借助深部围岩强度对于巷道顶板的支护作用使得巷道围岩的受力状态更为均衡。

图5 变形场模拟对比Fig.5 Simulation comparison of deformation field

图6 应力场模拟对比Fig.6 Simulation comparison of stress field

3)塑性区模拟对比分析

图7可以看出,采用方案1支护的巷道,护顶矿仍然处于塑性区的动态发展过程中,即锚杆支护后护顶矿仍会产生掉块甚至冒顶现象;采用方案2支护后的巷道顶板的塑性区随着时间的推移逐渐恢复到了弹性工作状态,锚索支护后的顶板稳定性较好。

4)支护体受力模拟对比分析

通过图8可以看出,采用方案1锚杆的受力只有20 kN,未能发挥锚杆应有的支护作用,说明锚杆的锚固段无法与黏土岩产生有效黏结,锚固效果差,对于顶板的支护效果也较差;采用方案2支护后,锚索受力达到131 kN,充分发挥了锚索的悬吊作用和老顶泥砂岩的强度,对于顶板的控制作用明显。

图7 塑性区模拟对比Fig.7 Simulation comparison of plastic zone

图8 支护体受力模拟对比Fig.8 Simulation comparison of support body stress

通过以上对比分析可知,方案1中锚杆布置在冒落拱内,且黏土岩的锚固效果较差,因此无法有效控制顶板变形。方案2采用以锚索为主,支护体系的受力合理,能够有效控制顶板变形,巷道周边的围岩应力得到有效改善,塑性区得到有效控制,因此,针对该铝土矿黏土岩类直接顶板的典型巷道采用以锚索+钢筋网+钢筋梯为主的支护技术合理、有效,能够实现支护结构与巷道围岩在支护强度、支护刚度和支护结构上的耦合。

3.3 支护方案设计

在确定支护方案的基础上,支护设计如图9所示,具体参数根据工程地质条件适当调整。

4 现场实施

开展支护实施效果如图10。应用JSS30A数显式收敛仪对巷道留矿护顶层的位移情况进行监测,反映上部岩层整体下沉的变化情况,监测设置如图11。

通过近一个月的监测曲线(图12所示)可以看出,在巷道测点处收敛速率较小且稳定,巷道断面累积收敛值为0.32 mm,相对于断面尺寸,收敛量非常小,说明支护后的巷道顶板稳定性较好,满足矿山使用要求。

5 结论

1)铝土矿层状直接顶板黏土岩类矿物成分以高岭石、伊利石为主,微裂隙较发育;矿体的直接顶板强度低,严重制约巷道支护方式的选择。典型巷道的变形破坏特征以破碎铝土矿冒落带的顶板低强度黏土岩冒顶为主要特征。

2)基于铝土矿层状黏土岩类破碎顶板的工程地质条件,采用FLAC3D模拟软件分析了原支护下的巷道变形破坏过程,得出了巷道变形力学机制;根据变形力学机制,制定了两种支护方案并进行模拟对比分析,确定了典型巷道锚索+钢筋网+钢筋梯的支护方案。锚索深部端锚入老顶,施加预紧力使顶板表面敷设的钢筋梯、网片与锚索形成整体,联合发挥悬吊、预紧、防护的一体化支护能力,经过现场实施表明以锚索+钢筋网+钢筋梯为主体的耦合支护技术能够满足铝土矿黏土岩类巷道的支护要求。

图9 锚索钢带+钢筋网耦合支护方案设计图Fig.9 Design of anchor cable steel belt+steel mesh coupling support scheme

图10 现场支护实施Fig.10 Field support construction

图11 现场支护工业试验监测Fig.11 On-site support industrial test monitoring

图12 断面监测曲线图Fig.12 The curve of section monitoring