水泥固化线树脂传输管线树脂比例变化的原因分析及处理

2020-06-27李科

摘 要:针对某水泥固化线树脂传输管线中树脂与水的比例变化问题进行了原因分析,并提出了处理方案和验证方案,为类似工艺处理系统的设计提供了参考。

关键词:水泥固化系统;废树脂;搅拌;比例

0 引言

水泥固化系统是放射性液体及固体废物的最终处理系统,其实用性及运行可靠性对于放射性废物的安全处理及整备起到决定性作用。水泥固化桶外搅拌工艺在国内尚属先例,具有自动化程度高、测量控制精密、动作逻辑及工艺系统复杂等特点。

本文对某水泥固化线树脂传输管线树脂与水比例变化的原因分析及处理方案进行了论述,以期能够为其他工艺系统及废物处理系统设计提供参考。

1 问题背景

核设施净化系统中产生的高剂量放射性废树脂,经过冲排操作贮存在树脂罐中,待贮存到一定量后采用水泥固化工艺进行固化处理,生产的水泥固化体性能需满足国标《低、中水平放射性废物固化体性能要求—水泥固化体》(GB 14569.1—2011)的相关要求,最终暂存后送至中低放废物处置场处置。

水泥固化桶外搅拌工艺主要工艺原理:放射性废树脂在树脂罐中进行充分搅拌和打循环,以确保放射性废树脂和水是均匀分布的,经过充分搅拌的放射性废树脂和水按照一定比例均匀地用计量泵输送至搅拌器中与干料(水泥、石灰等)充分搅拌混合后输送至金属桶中,最终形成水泥固化体。

为了确保最终生产出的水泥固化体性能满足国标要求,要求进入搅拌器的干料和湿料量满足配比要求,并能得到充分搅拌,其中对于湿料要求是树脂与水质量比例恒定。

某水泥固化系统现场调试过程中,发现搅拌器进口管线树脂与水比例是变化的(树脂与水的比例在0.35~1.0波动),不满足设计和配方要求,将导致进入搅拌器的树脂与水的比例不固定且不满足配比要求,无法生产出满足国标要求的水泥固化体。

2 原因分析

根据对现场情况进行分析,导致树脂传输管线树脂与水比例变化且不均匀的主要原因有如下几个方面:

(1)取样方法不合理。经过对取样数据分析,树脂与水的比例是变化的且变化范围较大,说明树脂与水的比例不是恒定的,不满足配比要求,取样结果是可信的。另外,对取样方法也重新进行了验证,包括对电子称、滤布、容器等进行了检查,并模拟了取样过程,模拟取样结果与理论计算结果一致,排除了取样方法不合理的因素。

(2)树脂管线设计和安装布置问题。树脂和水在树脂罐中混合均匀后,通过树脂管线进行输送,树脂比水密度大,若树脂管线较长,树脂管线弯管较多且弧度较小等都会影响树脂在管线中的传输,导致树脂与水比例发生变化且不恒定。经过对树脂管线核查,设计时已经考虑了树脂管线布置問题,包括设计时尽量减少树脂输送管线长度,树脂管线尽量减少竖直段,尽量布置在一个水平面上,尽量减少弯管部分(弯管长度满足5D要求)。从设计和安装方面进行核查分析,树脂管线设计和安装布置是合理的,对树脂管线中树脂输送基本没有影响。为了验证理论分析的可靠性,现场在树脂罐出口附近设置取样点,按照之前的取样方式进行取样。取样结果与之前的结果基本一致,表明本系统出口管线树脂与水比例变化且不均匀不是由树脂管线设计和安装布置造成的。

(3)树脂罐搅拌桨设计问题。现场对树脂罐在不同液位下进行了取样,结果为:液位变化从1.8~1.3 m,树脂与水的比例在0.35~1.0波动,在高液位时基本能达到配比要求,在低液位时远达不到配比要求。由此可知,树脂罐内树脂搅拌效果不好导致了树脂罐出口树脂与水的比例变化。经过核查搅拌桨设计文件,发现设计时未考虑树脂与水在任何液位下搅拌均匀的明确要求。搅拌桨和树脂罐设计时没有做CFD流场分析,完成设计时也没有做模拟件进行实验验证,导致现场安装完成后,调试试验时无法满足系统工艺所需的树脂与水的比例恒定的需求。

3 解决方案

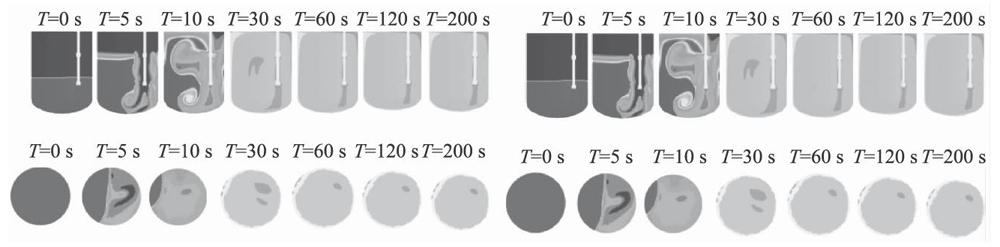

针对以上情况,分别在高液位和低液位情况下对树脂罐建立CFD模拟流场进行分析。从分析结果来看,如图1所示,在搅拌时间达到200 s后,树脂在罐内大部分区域分布都比较均匀,只有在罐壁区域会有比较多树脂积聚,高液位时混合效果比低液位混合效果更好,与现场取样结果基本吻合。高液位时为两级桨运行,搅拌强度相对大些,搅拌效果相对好些。低液位时为单级桨运行,搅拌强度较低,搅拌效果差些,单级桨把树脂打到下封头后,没有足够的扬起行程,导致树脂在封头底部沉积,从而造成了底部的树脂比例偏高,而液位高的地方树脂比例偏低的现象。基本可判断搅拌器搅拌强度不足导致树脂罐内树脂分布不均匀。

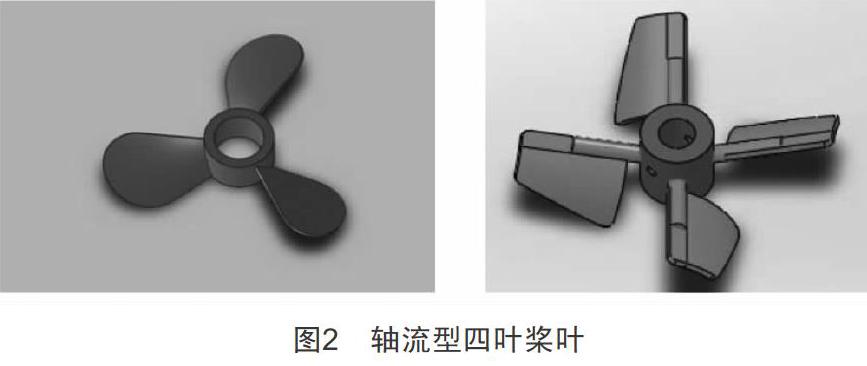

为了增强搅拌效果,需采用搅拌强度较大的搅拌桨,考虑到原设计电机功率、搅拌轴强度、碰壁风险等,将原推进式搅拌桨叶更换为轴流型四叶桨叶,如图2所示,该桨叶为特殊设计的用于固体悬浮混合的轴流型桨叶,正好适用于树脂罐中树脂和水的搅拌工况。

为了模拟新型搅拌桨叶的搅拌效果并获取底层桨叶的最佳搅拌位置,在实验室进行了样机实验,通过调低底层桨叶的位置,获取了使底层桨叶对于罐底的物料推进作用最强的桨叶位置。

4 试验结果

根据样机试验结果,现场更换了新型搅拌桨叶,按照实际运行工况将树脂和水按照一定比例配置装入树脂罐进行混合搅拌(从低液位逐步往高液位添加),从低液位到高液位进行取样分析,取样结果如表1所示。

从表1可以看出,树脂罐出口管线树脂与水的质量比和树脂罐内树脂与水的真实质量比基本保持一致(在误差范围内),搅拌桨在不同工作液位均能将树脂搅拌均匀,确保树脂罐出口管线树脂和水的比例恒定不变。

5 结语

放射性废物水泥固化线树脂混合物输送剂量系统对于固液比例有较高的精度要求,若无法达到配比要求,将导致生产出的水泥固化体无法满足国标要求。水泥固化系统在设计、安装和调试时需要重点关注如下几点:

(1)废树脂输送管线要综合考虑布置,包括减少树脂输送管线长度,减少竖直段,尽量布置在一个水平面上,尽量减少弯管部分等,以减少对树脂与水比例造成的影响。

(2)树脂罐搅拌效果需充分考虑系统工艺要求,并进行必要验证,包括流场分析、工厂模拟试验和现场调试试验等。

以上关注点对于其他输送固液混合物且有计量比例要求的系统设计具有重要的参考意义。

[参考文献]

[1] 低、中水平放射性废物固化体性能要求—水泥固化体:GB 14569.1—2011[S].

收稿日期:2020-01-08

作者简介:李科(1983—),男,四川成都人,工程师,从事放射性固体废物处理工作。