超高风机吊装与狭窄吊装平台设计

2020-06-27邬明材张元海李沐林

邬明材,张元海,李沐林

(1.广东水电二局股份有限公司,广东 广州 511340;2.东南粤水电投资有限公司,海南 海口 570208)

1 概述

山东滨州粤水电二期风电项目属于沿海海陆交接带风电场,离海岸线最近距离约3 km,风机单机容量为3.0 MW,塔筒高度为130 m,场区布置在平原咸水库两侧的盐池、虾池中。机位处基本为水域,风机作业平台地基为冲积平原软基,成型困难、水浪冲刷边坡严重。受风电场区10 km范围内无取土场、40 km范围内无石渣场及征地面积控制影响,施工期的道路和吊装平台需要收拢缩小成运营期的道路和维护平台。

130 m超高3.0 MW风机吊装设备的合理选择,风机设备卸货堆放布置、吊装平台的合理设计,减少吊装平台的土石方回填工程量,合理采用土石断面结构对于降低吊装成本具有非常重要的意义。

2 风机吊装主要设备选定

2.1 风机设备参数

130 m超高3.0 MW风机主要部件的重量和尺寸参数[6]见表1。

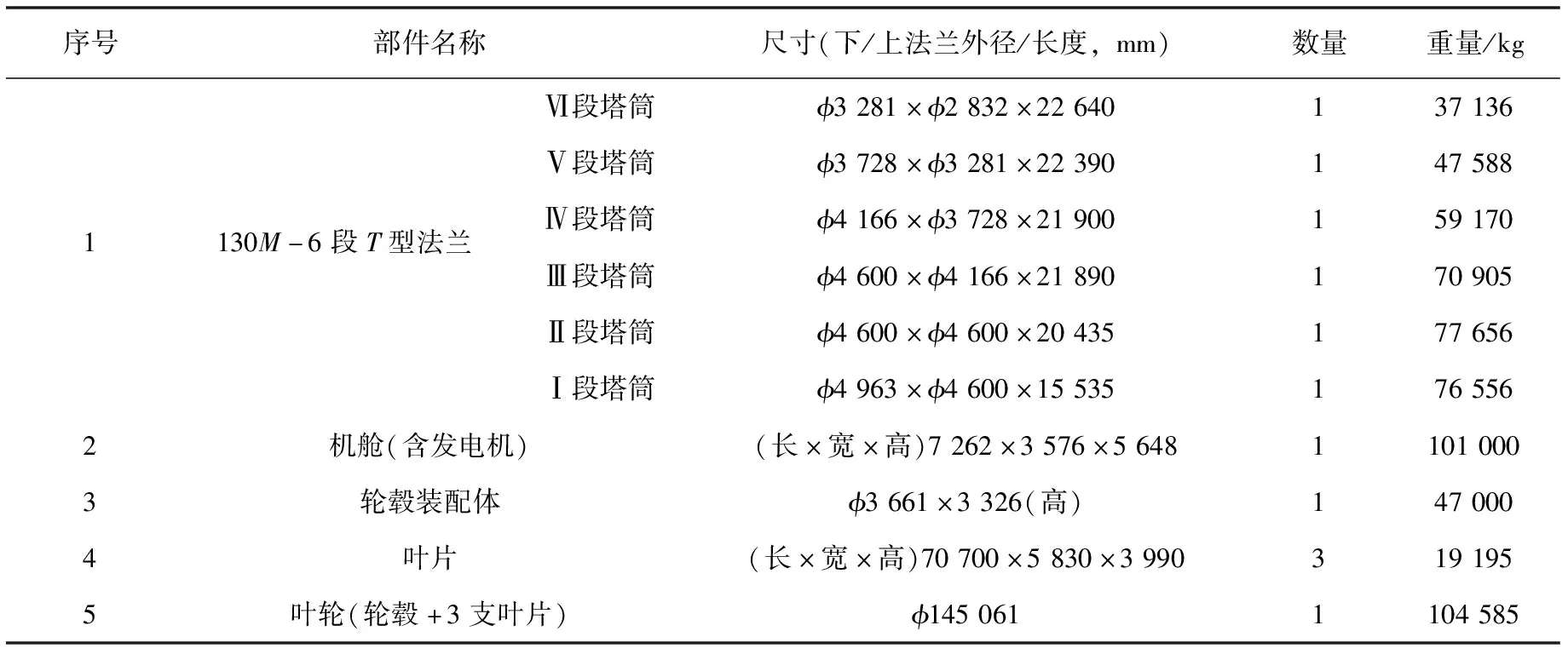

表1 130 m超高3.0MW风机主要部件的重量和尺寸参数明细

根据表1中的数据可以得出,130 m超高3.0 MW风机吊装部件最大重量为叶轮104.6 t,吊装部件最大安装高度为叶轮130.4 m。

2.2 吊装设备选型

根据风机吊装部件最大重量104.6 t及最大安装高度130.4 m的要求,拟定采用1台XGC650 t(增强型)履带式起重机作为主吊。

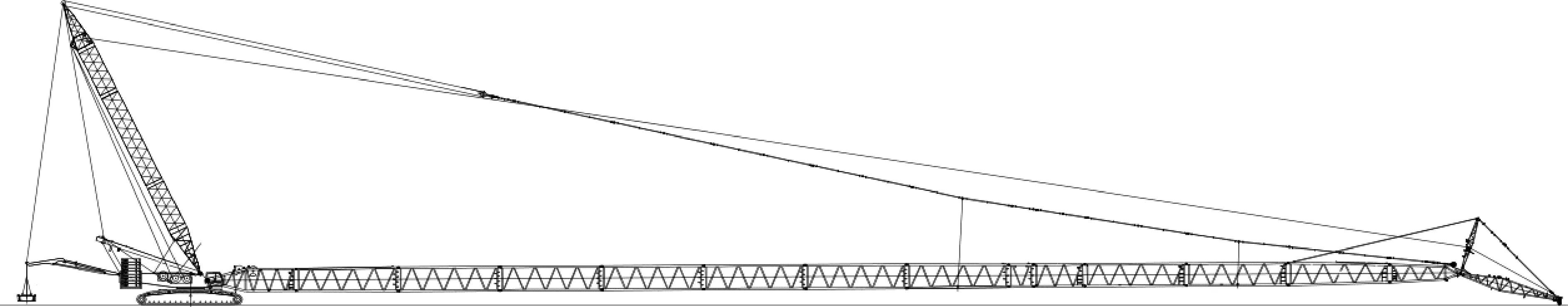

XGC650 超起风电(增强型)履带式起重机技术数据如下[5]:履带总长度为12.4 m;履带宽度为1.5 m;主吊臂下绞点与主机回转中心的水平距离为1.8 m;主吊臂下绞点到地面距离为3.8 m;主吊转台平衡重180 t;车身压重45 t;超起桅杆长36 m;超起平衡重0~300 t;超起平衡重半径14~20 m。超起风电(增强型)主臂由底节臂、增强型变径节、增强型主臂中间节、增强型变径节及主臂中间节,加10.5 m轻型过渡节和7.5 m塔臂臂头构成,装配时过渡节和塔臂臂头始终紧靠在一起,主臂长度114~147 m,每3 m为一个增减长度米;主臂最大仰角θ=85°;副臂长度12 m;支架长度6 m;副臂支架均为整体式结构,没有中间节,主副臂夹角15°。XGC650 超起风电(增强型)履带式起重机外形如图1所示。

图1 XGC650超起风电(增强型)履带式起重机外形示意

2.3 确认回转半径及主吊性能

2.3.1吊装实际最大重量

已知风机吊装部件最大重量为叶轮104.6 t,吊装叶轮时的吊钩重量为9.0 t,吊具(吊座、吊带、卸扣)重量为1.8 t,考虑吊装过程中的风荷载等其他荷载2 t,则吊装实际最大重量[3]:

G=叶轮重量+吊钩重量+吊具重量+其他荷载=104.6+9.0+1.8+2=117.4 t

(1)

2.3.2吊装实际最大高度

已知风机吊装部件最大安装高度为叶轮130.4m,为使叶轮顺利就位,主吊吊钩需要起升的高度[3]:

H=停机面至Ⅰ段塔筒下法兰底面高度+安装高度(6段塔筒长度+机舱高度)+吊具高度(吊座、吊带)+吊装余度=1+130.4+4.8+0.5=136.7 m

(2)

已知主吊臂下绞点到地面距离3.8 m,则主吊臂下绞点到主吊吊钩的高度h≥136.7-3.8=132.9 m。

2.3.3回转半径确认

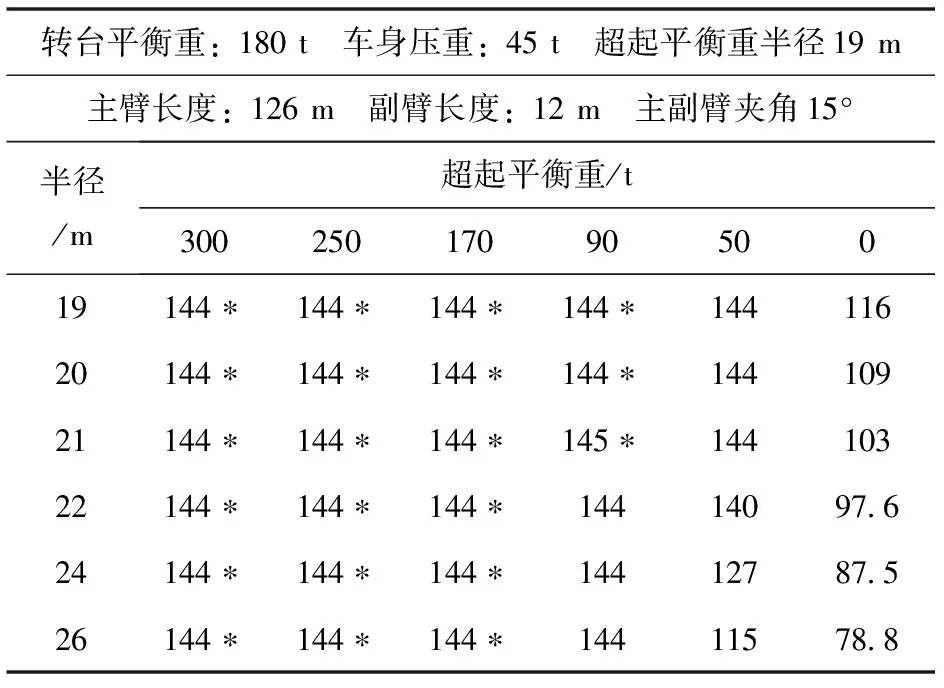

根据吊装实际最大重量和最大高度,主臂长度114~147 m,副臂长度12 m,主副臂夹角15°,超起桅杆36 m,主吊转台平衡重180 t,车身压重45 t,超起平衡重半径选择19 m。XGC650 超起风电(增强型)性能[5]见表2所示。

表2 XGC650 超起风电(增强型)性能

注:1.表中额定荷载是在水平坚硬地面、重物被缓慢平稳吊起,非行走吊重工作时的值。2.表中数值带“*”的表示超起平衡重不能离地。

依据XGC650 超起风电(增强型)性能表,起重机回转半径选择24 m,超起平衡重选择90 t,可得到主吊的起重额定载荷量为144 t。在此工况下复核主吊臂长L、仰角α及起重机负荷率。

2.3.4主吊臂长及吊装高度确认

已知起重机回转半径24 m,主吊臂下绞点与主机回转中心的水平距离1.8 m,则主吊臂下绞点至吊钩中心的水平距离=24-1.8=22.2 m。当主吊臂下绞点到主吊吊钩的高度h取最小值132.9 m时,求得主吊臂杆最小长度:

(3)

已知副臂长度12 m,主副臂夹角15°,则主臂最小长度:

(4)

已知主臂长度114~147 m,每3 m为一个增减长度米,故选择主吊臂长L=126 m。按主吊臂长为126 m通过上述计算方法进行反向验算,得到主吊臂下绞点到主吊吊钩的最大高度:

135.82 m

(5)

已知主吊臂下绞点到地面距离3.8 m,则当主吊臂长126 m时,主吊的最大吊装高度:H′=135.82+3.8=139.62 m>主吊吊钩需要起升的高度136.7 m,吊装高度满足要求。

2.3.5吊机仰角及起重机负荷率确认

已知主臂最大仰角θ=85°,当主吊主吊臂长126 m时,吊机的仰角:

(6)

82.26° < 85°(主臂最大仰角θ),满足要求。

已知当起重机回转半径选择24 m时,起重额定载荷量为144 t,则:

起重机负荷率=吊装实际最大重量/起重额定载荷量=117.4/144×100%=81.5%,满足要求。

3 场地平面布置图

3.1 常规吊装平台布置方案

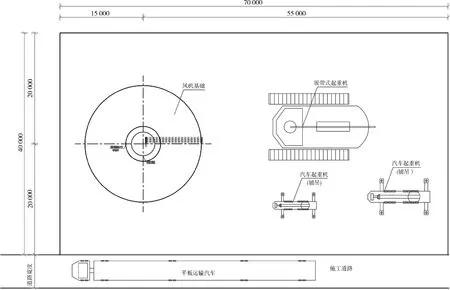

一般情况下,风机吊装平台填筑时会充分考虑各风机部件的堆放、风机吊装设备的摆放、风机各部件吊装顺序、风机各部件运输便利、风机吊装设备转场便利等相关因素进行设计。针对130 m超高3.0 MW风机,风电场设计单位建议的吊装平台填筑方案如图2~3所示。

图2 130 m超高3.0 MW风机常规吊装平台填筑平面示意

图3 130 m超高3.0 MW风机常规吊装平台填筑立面示意

按照图2~3的方案填筑吊装平台(70 m×40 m),满足风机吊装要求,单个吊装平台填筑需要土方2 847 m3及石渣4 890 m3。

3.2 吊装平台设计及布置

机位风机中心确认后,根据履带吊技术数据、风机部件外形尺寸和以上计算结果进行吊装平台平面布置和立面结构设计,其中需要考虑的其他要素包括:

1)主机的组装可以在吊装平台及相邻的运输道路上进行,可依据两条履带外侧宽度10.5 m,确定主吊空载行走转场时道路宽度为13.0 m,而项目现场风电场运输道路的宽度为13.0 m,完全满足塔筒、叶片等运输车辆的通行或临时停放。

2)风机吊装顺序沿运输道路方向依次进行,吊装前2天分别落实塔筒、叶片进场并临时停靠在运输道路边或者没有吊装作业的平台上,便可实现塔筒、叶片的车板起吊,吊装平台填筑时便不用考虑塔筒、叶片的堆放场地。

3)既然实现了塔筒、叶片的车板起吊,则吊装平台的平面设计便只需考虑叶轮组装时主吊、辅吊、轮毂摆放位置,以及风机塔筒吊装时主吊、辅吊、机舱、轮毂的摆放位置。

4)根据130 m超高3.0 MW风机主要部件的重量和尺寸参数明细表,利用BIM技术,模拟相关部件吊装情况。

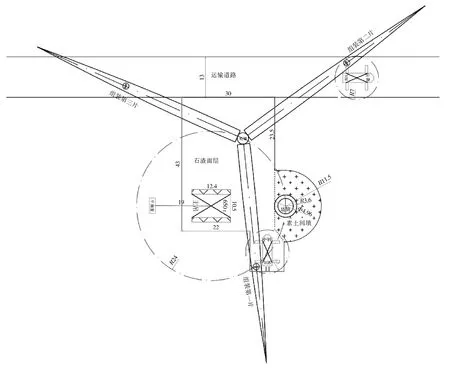

3.2.1吊装平台平面布置

吊装平台平面布置主要考虑Φ145 m叶轮组装时的布置(如图4所示),吊装平台的宽度为30 m,满足风机部件运输车辆的转弯半径[6]。主吊摆放的位置确保主吊回转中心到风机中心的水平距离为24 m。轮毂摆放的位置确保主吊回转中心到轮毂中心的水平距离为24 m。轮毂摆放的角度满足组装叶片时80 t辅吊可在运输道路上扶持一片叶片,同时另一片叶片位于主机和塔筒中间。

图4Φ145 m叶轮组装平面布置示意

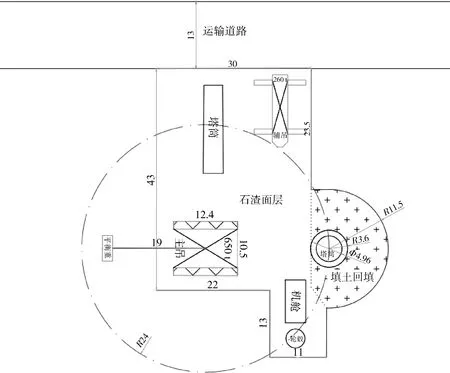

吊装平台平面布置满足Φ145 m叶轮组装要求时,复核塔筒吊装时主吊、辅吊、机舱、轮毂摆放位置(如图5所示)。

图5 塔筒吊装平面布置示意

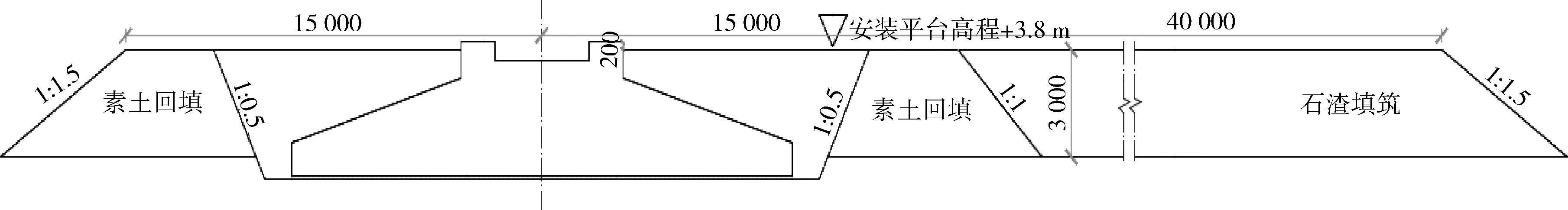

3.2.2吊装平台立面结构

吊装平台填筑立面结构如图6所示。吊装平台高程比一般吊装平台低,正如前文计算吊装实际最大高度时考虑了停机面至Ⅰ段塔筒下法兰底面高度为1 m,在设计吊装平台高程时充分利用这1 m的空间缩小平台填筑厚度。断面填筑时采用刚压柔、柔包刚、刚柔并济的平台技术,平台由下至上分别为:淤泥沉积层—水中建筑刚性垃圾层—素土回填层—砖渣层—局部碎石找平层—路基板,单个吊装平台填筑需要土方2 623 m3及石渣1 877 m3,既节省了平台填筑材料用量,又降低了对填筑材料的要求,降低经济成本的同时满足现场施工要求。

图6 吊装平台平台填筑立面示意

3.2.3BIM技术模拟吊装

利用BIM技术,模拟相关部件吊装情况如图7所示,检查吊装过程中各部件与吊机、待安装部件与已安装部件在空间位置上是否冲突,验证吊装平台的适用性,同时实现了吊装过程的安全技术画面交底。

图7 BIM吊装模拟示意

4 实施结果与评价

通过工程实践证明,选择的吊装设备、设计的吊装平台是切实可行的,不仅保障了风机吊装效率,更缩减了风机吊装成本。如采用履带式主吊拆卸行走分部转场方式,还可以进一步节约道路填筑工程量。

5 结语

本文以沿海陆上130 m超高3.0 MW风机为例,选择XGC650超起风电(增强型)履带式起重机作为主吊,确认了回转半径,复核了吊装性能,优化设计了吊装平台,并采用BIM模拟了风机吊装设备平面布置。最终在实际应用中保障了风机吊装效率,降低了风机吊装成本,减少了环境破坏,对于以后的类似风机吊装具有很强的指导意义。