通过侧向挤压排水固结提高挤土桩桩基性能的创新方法

2020-06-27陈俊昂

陈俊昂,王 帅

(广东省水利电力勘测设计研究院,广东 广州 510635)

1 概述

挤土桩(包括预制混凝土桩、钢管桩、沉管灌注桩等)是常用的一类软土地区地基处理方式,该类地基处理方式有着桩体强度高、施工快捷等优点,但在高饱和度淤泥软土地基使用时,成桩过程的挤土效应对工程周边环境存在着负面影响,《建筑桩基技术规范》(JGJ 94—2008)[1](以下简称《规范》)、孙修礼[2]等对此进行了介绍并提出了采用设置排水板、加大桩距等防治措施。

此外挤土桩在软土地基的工程应用中,尚有单桩水平向承载力低[3]、工后地基土体沉降易引起基础与地基脱空形成渗漏通道[4-5]、工后地基土体沉降对桩基形成负摩阻力等缺点。鉴于目前尚无针对挤土桩的上述负面影响与缺点的系统解决方法,因此,寻求技术创新,全面减弱挤土桩缺点的负面影响,改善挤土桩桩基性能具有必要性与应用意义。

2 技术方法与原理

2.1 软土中挤土桩负面特征分析

软土地基中,挤土桩的负面特征主要表现如下。

1)挤土桩施工过程中的挤土效应对工程或周边环境易造成不良的影响,压桩时,桩周土体被挤密,但高饱和度淤泥软土一般渗透性差,土体挤压后孔隙水压力得不到及时消散,土体固结缓慢,使土体产生垂直隆起和水平位移,如果位移受到阻碍,便会产生挤压应力,对周边建筑物、管线可能造成损害,对桩基本身可能引起灌注桩断桩、缩颈等质量事故,对于预制混凝土桩或钢管桩可能导致桩体上浮,降低承载力,增大沉降等负面影响。因此,为了避免上述负面影响,在高饱和度淤泥地基中,当采用挤土桩时,要求桩中心距不小于4~4.5倍桩体直径。

2)桩周地基土体侧向抗力是影响桩水平向承载力的重要因素,而高饱和度淤泥软土的土体侧向抗力指标低,致使桩的水平向承载力小。而水工挡水或挡土建筑物一般水平向荷载较大,当采用桩基承载水平向荷载时,需要较多的桩数,而为满足桩中心距的要求,常常会导致基础平面尺寸较大,造成基础占地范围大、开挖量大、造价高等缺点。

3)由于高饱和度淤泥软土地基渗透性小,固结缓慢,工后的固结使地基土体下沉,而建筑物基础在桩基的支撑下沉降量比地基土体沉降量小,可能致使建筑物基础与地基土体脱空,造成基础与地基土体之间形成渗漏通道,对于挡水建筑物渗漏通道易影响建筑物功能或发生安全事件;另外,地基土体的固结沉降也将对桩基产生负摩擦力等不利现象,降低桩基的竖向承载力。

2.2 创新技术方法

从挤土桩成桩过程特点及高饱和度淤泥软土物理力学特征的研究和工程实践发现,挤土桩施工过程中的挤土效应对工程或周边环境造成不良影响,主要为高饱和度淤泥软土渗透性差,土体挤压后孔隙水压力得不到及时消散所致,若能及时排水,首先此不良影响可得到有效减弱;其次淤泥软土排水后,在挤土桩的侧向挤压下,土体也将逐步固结,而固结将可提高土体物理力学指标与工后沉降,进而产生提高桩基水平向承载力,减少桩基负摩擦力,减缓建筑物基础与地基土体脱空的可能等正面效应。同时参照在淤泥地基中常用的排水措施,即在地基中插入竖向排水体(如排水板等)的方式,本文提供一种施工简单、造价低、对挤土桩桩基性能改善效应高的创新技术方法:通过侧向挤压排水固结提高挤土桩桩基性能方法,即在施工挤土桩前,在挤土桩各桩位之间的地基中插入1条或多条竖向排水体(如排水板等),再进行挤土桩的施工。

2.3 创新技术原理

首先在施工挤土桩前,在挤土桩各桩位之间的地基中插入1条或多条竖向排水体,竖向排水体相对于周边低渗透性的淤泥软土,可充当排水通道。

实施挤土桩压桩,在压桩过程中,桩体将对周边的土体将产生挤压效应,因土体周边存在着排水通道,土体受挤压后孔隙水将集中并就近于排水通道中排出,孔隙水压力可得到及时的消散,土体可得到较快的固结,压桩过程中对工程或周边环境可能造成的不良影响将减弱;同时土体排水固结后,土体的物理力学指标可得到改善,一方面可使桩基的水平向承载力增大,另一方面可减少工后沉降量,减小桩基负摩阻力。

2.4 创新技术优点

采用本技术方法,对挤土桩桩基性能将有以下的明显改善。

1)可减少成桩过程中的挤土效应对周边环境的负面影响,减少桩距。

2)桩周土体得到排水固结,土体物理力学指标改善,土体侧向抗力增大,从而桩的水平向承载力增大。

3)桩周软土在施工时得到固结,工后基础与地基土体脱空、产生负摩阻力等不利现象减弱。

由于上述性能的改善,尚有缩小基础平面尺寸、减少开挖量、降低工程造价等附加效益,且施工方法简便易应用。

3 案例研究

3.1 案例概况

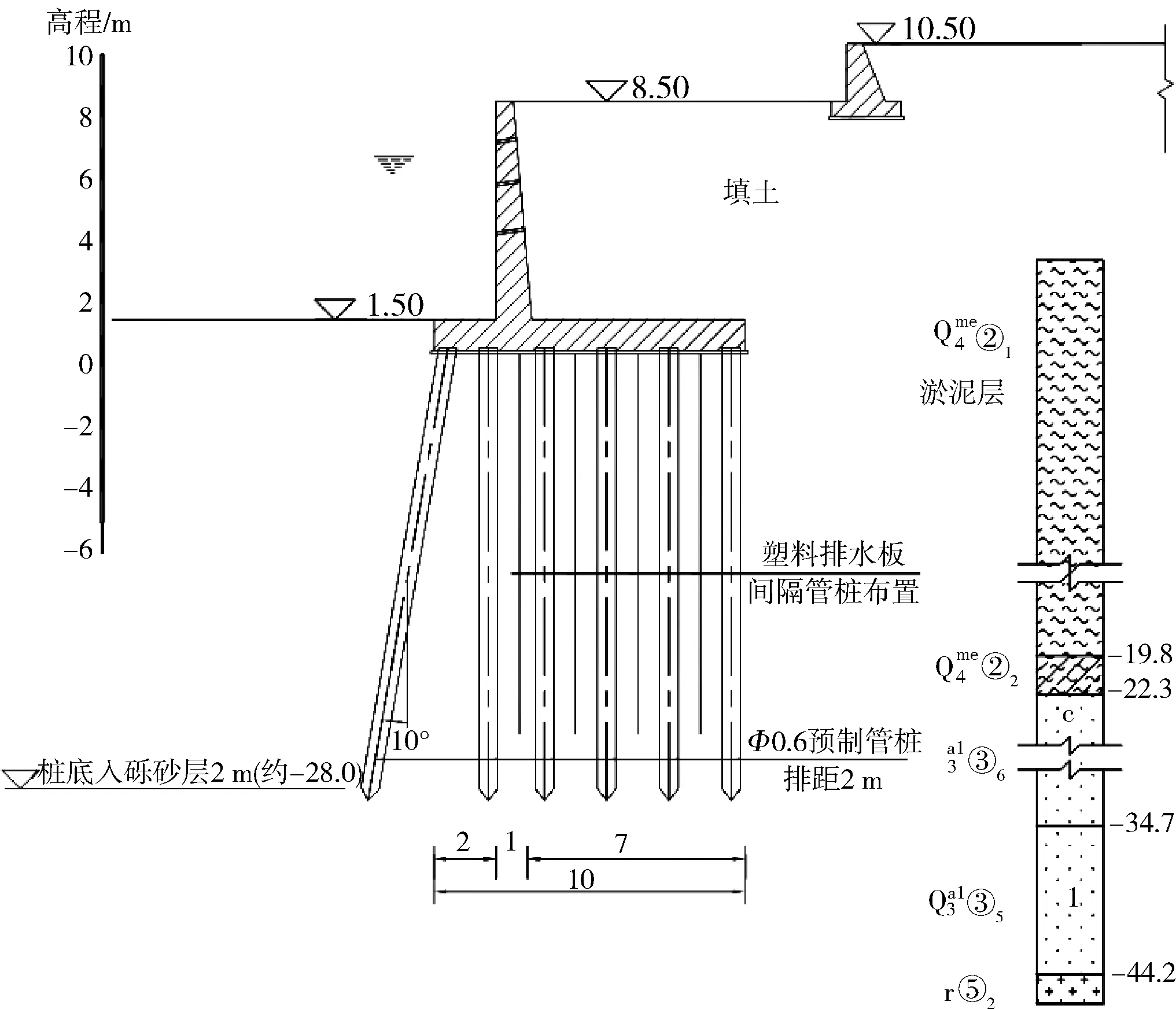

珠江河口某1级海堤工程,因场地条件等因素限制及功能要求,堤岸采用悬臂式挡墙形式,挡墙挡土净高为7.0 m,根据平面布置,挡墙每15 m设结构缝。经地质勘察,挡墙基础下卧土层从上至下依次为约18.6 m厚淤泥质土层、7.6 m厚粉质粘土层、15.8 m厚沙砾层、基岩。综合挡墙的地质情况、使用功能要求、施工条件等因素,设计时经比选,采用了DN 600预制管桩处理方案,同时为提高桩基的水平承载力,挡墙墙趾第1排管桩采用了斜桩,挡墙及桩基横剖面示意如图1所示。

图1 挡墙及桩基横剖面示意(单位:m)

3.2 计算

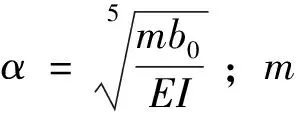

根据《规范》,桩身配筋率不小于0.65%的混凝土桩单桩水平向承载力特征值按下列公式计算(管桩桩身配筋率大于0.65%):

(1)

按照《规范》上述公式计算,当按常规工艺施工时,DN 600预制管桩单桩水平向承载力特征值为84 kN。

每块挡墙(15 m长)最不利工况承受的水平推力经计算为3 750 kN,并考虑安全系数,每块挡墙基础需配置60根DN 600的预制管桩。若桩距按4倍桩径(2.4 m)要求,挡墙基础底部宽度将达到16 m。

为提高单桩承载力、减少桩距以缩小基础底部宽度,在该工程中尝试采用侧向挤土排水固结提高桩基性能的方法进行优化,并进行了实验与检测。

3.3 实验与检测

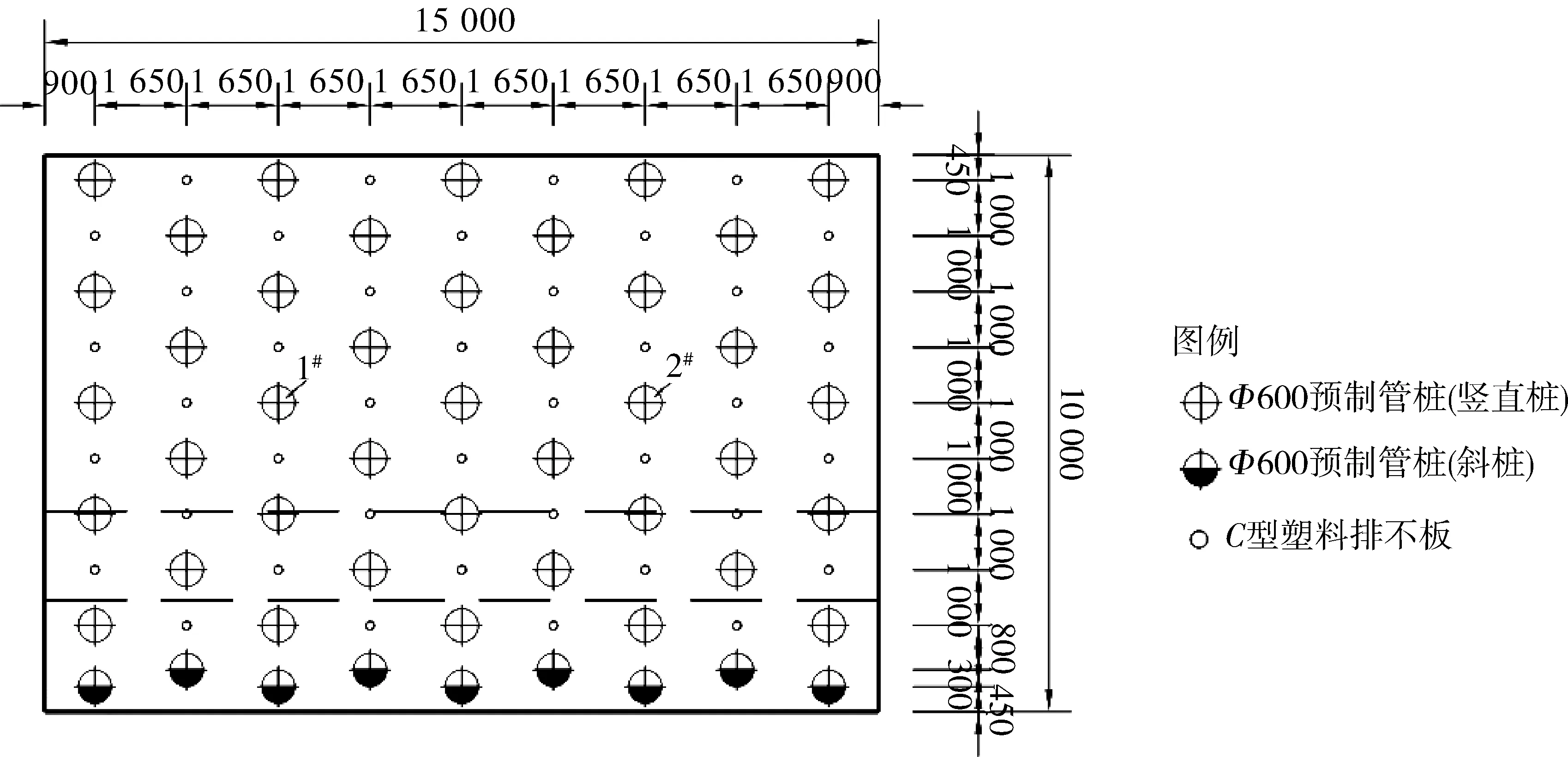

选一块挡墙桩基如图2所示布置,桩距为2 m、排距为1.65 m,梅花形布置,并在各位之间布置1根C型塑料排水板,排水板深度至淤泥质土层底部。

图2 挡墙桩基布置示意(单位:mm)

排水板施打完毕,进行预制桩压桩,压桩过程中,排水板顶部不断有水流出,地面未见隆起,先行打入的桩未有浮桩或桩顶移位。

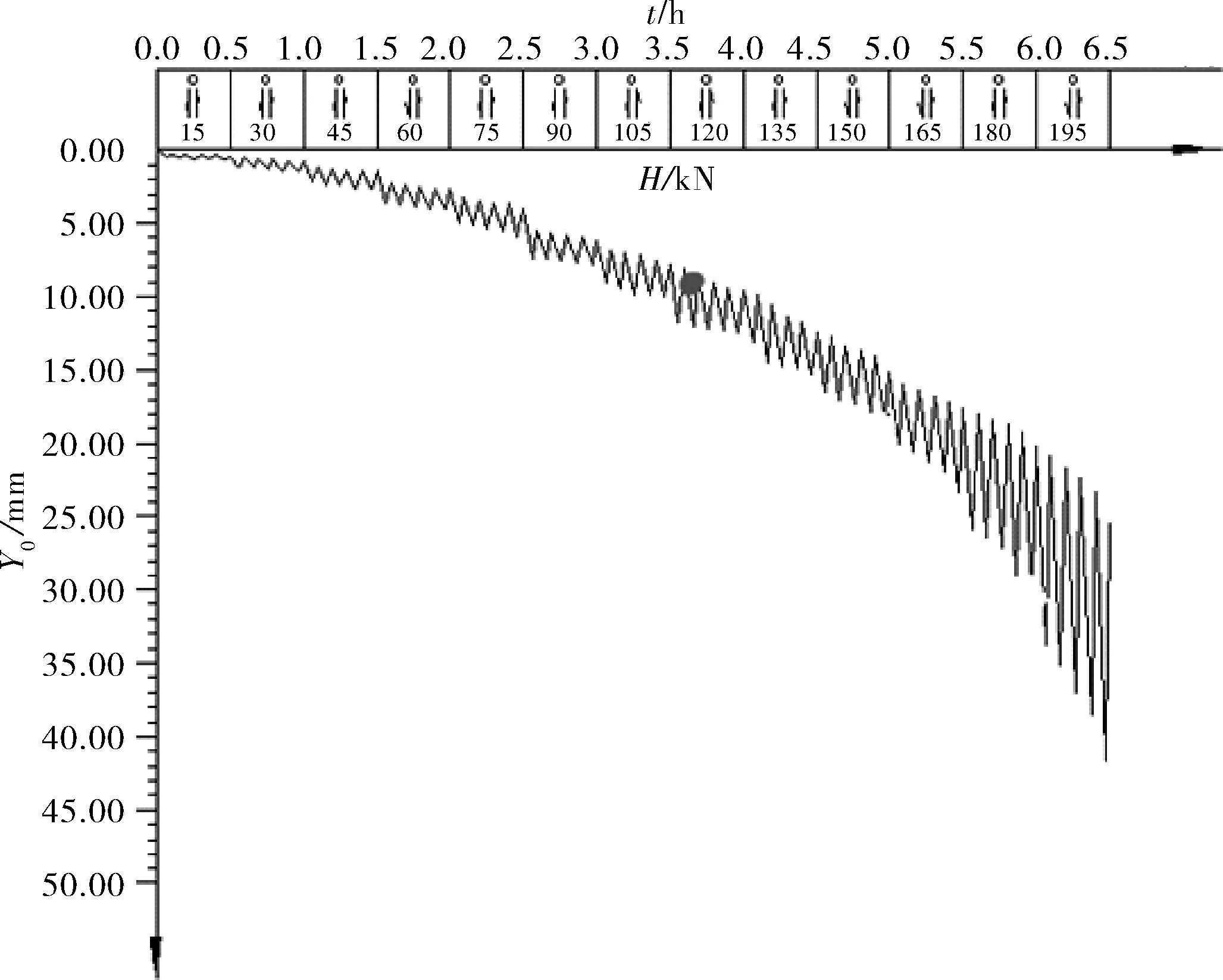

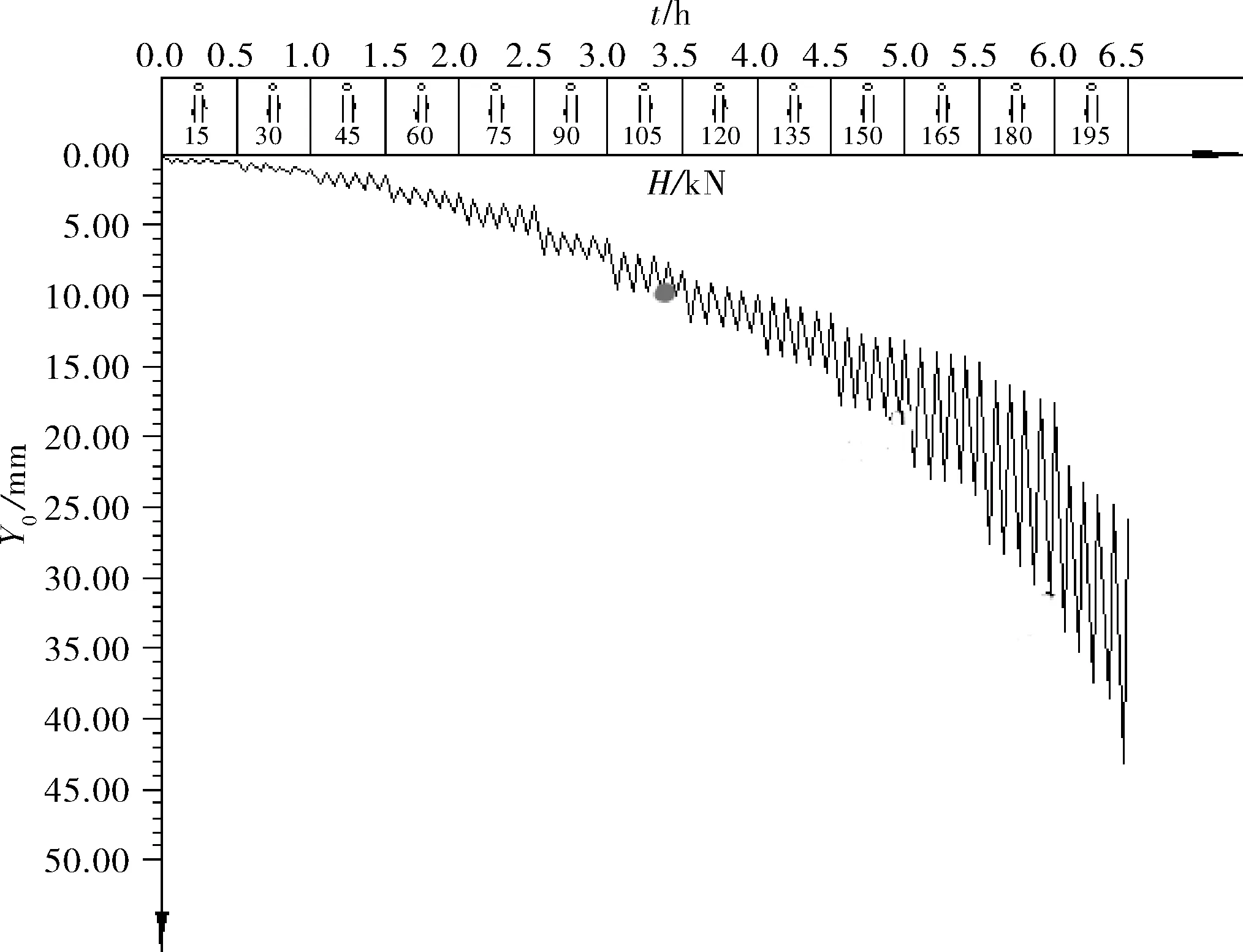

压桩完毕10 d后,选取其中2根桩(1#桩和2#桩的平面布置见图2)进行了桩基水平向承载力静载检测,检测典型H~t~Y0曲线如图3,从图3可知当桩顶位移为10 mm时,1#桩和2#桩单桩水平向承载力分别为120 kN、105 kN。

3.4 效果分析

1)该挡墙桩基施工过程中,虽桩距小于《规范》要求的4倍桩径,但排水板的存在,可得到及时排水,未发生地面隆起、浮桩或桩顶移位等现象。

2)1#桩和2#桩单桩水平向承载力均值为112.5 kN,均值比计算值增大28.5 kN,增幅34%。

3)该挡墙施工完毕至编写本文时,已经历运行约3.5 a,经监测挡墙各项指标良好。

1#桩

2#桩

4 结语

因高饱和度淤泥软土渗透性差、物理力学指标低,挤土桩在高饱和度淤泥软土地基中使用时存在着影响桩基性能的缺点,而采用预先施打竖向排水体形成排水通道,再利用挤土桩压桩过程中桩体的侧向挤压效应使地基软土排水固结的方法,从有效提高挤土桩桩基性能,且实施简便,可广泛应用。