高压蒸汽管道改造工程配管应力分析

2020-06-27北京石油化工工程有限公司西安分公司西安710075

高 昊 北京石油化工工程有限公司西安分公司 西安 710075

某煤化改造项目高压蒸汽管道走向由锅炉房内锅炉过热器至外管廊。整个管系分为一期、二期两套管道,一期管道为现场正常运行的管道,二期管道为在正在运行的一期管道上新建改造的管道。一、二期管道设计分工由一个固定支架(ANC)切分,一期管道设计由原设计方设计完成,改造方负责二期改造管道配管及应力计算。

1 改造项目需要完成的工作

(1)由锅炉房去往管廊的高压蒸汽管道,管道温度高,热态位移较大;固定架、限制性支架受力较大[1],对管廊土建基础结构强度稳定性要求较高,本次应力分析的目的之一是计算管道支吊架点受力,将计算结果提供给结构专业核算结构基础受力,确保管架和结构基础受力满足要求。

(2)锅炉房内管道连接锅炉过热器这个关键设备,管道热膨胀产生的热应力对锅炉过热器影响很大,配管难度大,管道走向经应力核算需要满足锅炉过热器管口受力要求,保证锅炉过热器安全运行。

(3)改造工程在不能改变原有一期管道的走向及支吊架型式的条件下进行,二期管道与一期管道对接,需满足原有一期管道以及新建二期管道的应力要求,保证切分一、二期管道分界点固定支架的安全稳定。此次应力分析主要内容即核算一期与二期管道之间固定架的受力,其中一期管道对固定架的作用力由原设计方提供,改造方计算二期管道对该固定架的作用力,最后计算一期二期管道对固定支架的作用力矢量和,得到固定架的综合受力。

2 应力计算分析

本次应力计算采用国际通用软件CAESARⅡ进行建模计算,根据管道轴测图及相应温压参数搭建模型。管道特征主要参数:① 介质:高压蒸汽;② 温度:545℃;③ 压力:10.3MPa;④ 管径:323.8mm;⑤ 壁厚:21.44mm;⑥ 腐蚀裕量:1.5mm;⑦ 管道材料:A335P91(10Cr9Mo1VNbN);⑧ 管道材料热膨胀系数α=0.006747mm/mm;⑨ 管道保温厚度:170mm;⑩ 保温容重:200kg/m3。

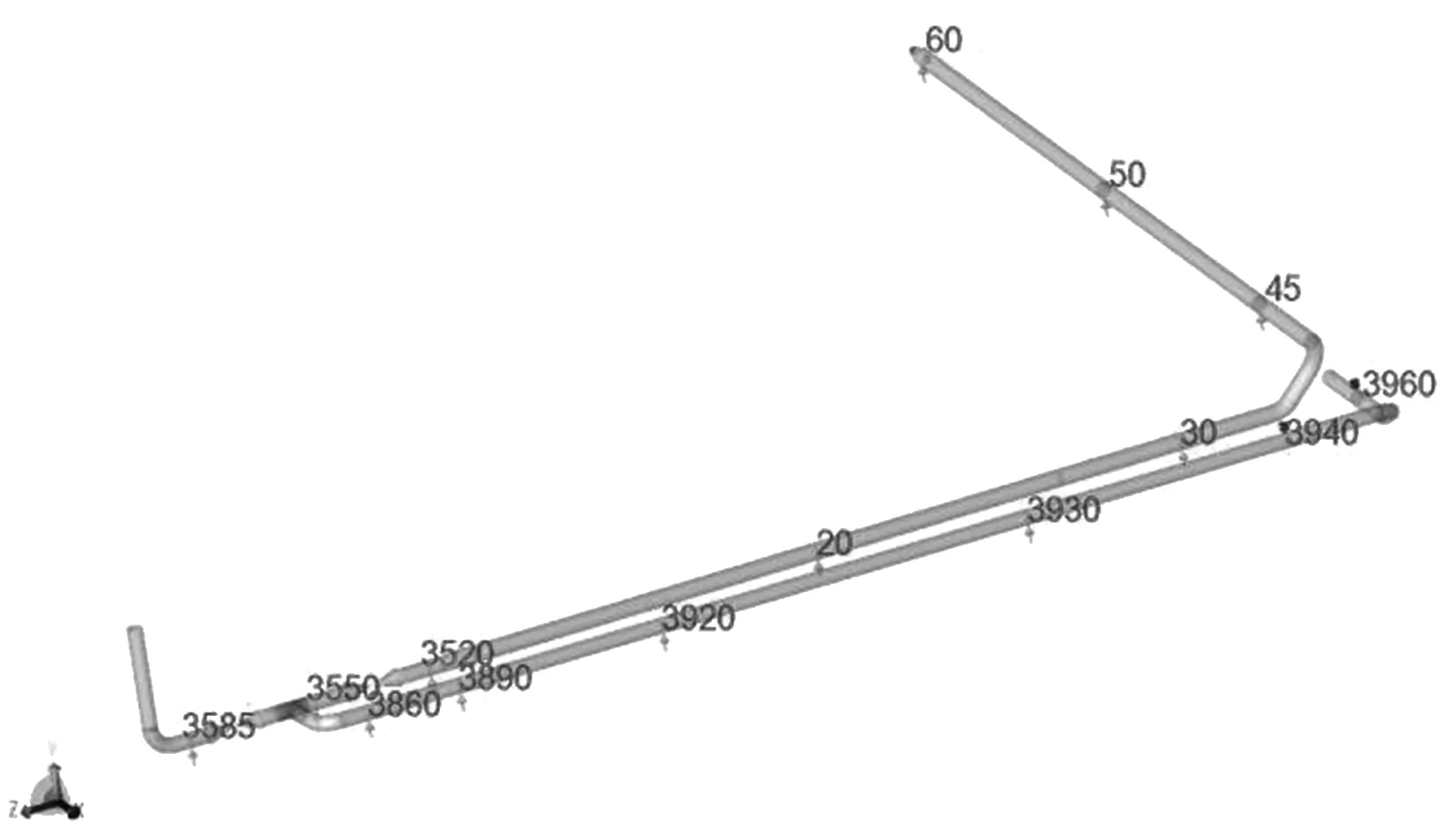

在CAESARⅡ中搭建计算模型,模型中数字为节点号,见图1。

图1 二期管道应力计算模型

该项目中高压蒸汽由锅炉房主蒸汽管道进入管廊外管,把60点作为外管与锅炉房内管道的分界点,采用轴向限位与管道径向导向(四向)组合支架将锅炉房内外管道切分,本模型中计算出该点的受力值并与另一个外管模型中同一点受力值做矢量和得到该点的综合受力值。模型中3840点为锅炉过热器管口,根据锅炉过热器厂家提供这一点的附加位移,核算此点的受力。4100点为一、二期管道切分的固定架,本次应力分析的重点为计算二期管道对其作用力。根据需要核算的关键点,将模型分为三个部分来分析计算结果。

2.1 锅炉厂房内管道与外管廊管道分界点组合架受力计算

首先是锅炉房内与外管在管廊上对接的节点受力核算,模型见图2;模型中对接点节点号见表1。

图2 管廊管道应力计算部分模型

表1 操作工况下(热态)管廊上各节点受力值 (N)

其中60点为边界切分点,该点设置在能承受较大载荷的主梁上,且60点距离40点(弯头处节点)管道有一定的长度,柔性足够,可以补偿与其垂直较长管道的热膨胀位移[2]。应主要关注该点轴向推力,从表1中查得操作工况下二期管道对其轴向作用力计算值为FX=-19108N(负号为-X方向模型南向),该点在外管模型中(另一单独计算模型)计算结果为FX=52128N,两个计算值求矢量和,得该固定架轴向合力为33020N,经过结构专业验算满足结构主梁受力要求,其它管廊上的支架点受力经过核算确认可以保证结构基础安全可靠。

另外需要注意热涨位移较大的点,应力计算热态位移结果见表2。

表2 操作工况下(热态)管廊上各节点的位移量(mm)

位移较大的支架点(30点、45点、3520点、3550点、3585点、3860点、3890点)考虑做加长管托,防止支架脱落失效。其它弯头节点(35点、40点)轴向或者径向位移较大,配管时防止碰撞附近管道。

2.2 锅炉过热器管口核算

锅炉过热器管口在顶端,见图3。

图3 锅炉过热器连接管道应力计算部分模型

该段管系热膨胀趋势向上,且位移量较大,所以可以设置支架点的位置位移都是向上的,最初的设计是位移向上的支架点都设为弹簧,但经过分析发现该走向管道柔性足够,弹簧较多,刚性支架设置很少,并且很多弹簧点位移大,必须选用恒力弹簧支吊架。虽然锅炉过热器管口受力可以满足要求,但是弹性支架过多,该段管系会产生振动或不稳定隐患[3],弹簧支吊架生根条件苛刻,安装难度较大,设计成本也相应增大。所以调整部分支架型式,在位移量较大的立管中间位置设置刚性支架和导向支架,这种支架型式将立管切分为两段,管道下部位移向下,上部位移向上,避免了立管向上位移过大,这样刚性、弹性支架配合使用既合理分配了位移量,又能使管系在运行状况下保持稳定。图中3690点、3750点设置为刚性支架,3718设置导向支架防止管道横向偏移和振动,合理可行。

经过调整支架位置及支架型式,改进后该管系中的弹簧支吊架见表3。

表3 弹簧支吊架一览表

从表3中数据看出,所选弹簧荷载变化率均小于25%,采用可变弹簧支吊架即可,无需选用恒力弹簧[4],比较经济,弹簧支吊架型式、高度符合现场安装空间,所选弹簧合理可用。

锅炉过热器管口3840点受力值见表4。

表4 锅炉过热器管口的力和力矩

将表中计算数据提供给锅炉过热器厂家验算,锅炉过热器管口受力值满足要求,并且锅炉房内热力管道的支吊架设置型式、位置不仅满足石化管道标准,也满足动力管道标准,故该管道走向和支吊架型式、位置设置安全合理。

2.3 切分一期二期管道固定架受力核算

该固定架切分原有一期管道和新建改造的二期管道,所以其受力是一、二期管道共同作用的结果,固定架受力值是一、二期管道对其作用力的矢量和。因为不能改动原有一期管道走向,故只能调整二期管道来保证固定架受力满足要求,原则是调整二期管道对固定架作用力到相对较小的值,这样与一期管道的矢量和也就相应变小。

原配管形式下应力计算模型图见图4;原模型4100点固定架模拟计算值见表5。

图4 原配管形式一二期管道固定架应力计算模型

表5 原配管模型4100点固定架受力值

由表5计算结果可以看出,原配管形式下,二期管道对固定架作用力FZ,即管道轴向推力为39834N,MX力矩为161047 N·m,MY力矩为-46059 N·m,力和力矩值都较大,这是因为管道温度高,轴向位移较大,与之相连的垂直方向立管太短,吸收管道轴向热膨胀位移能力较弱,该管道走向柔性不够,所以对固定架的轴向推力比较大,相应的力矩也超标。需要改变管道走向增加管道柔性,并配合设置限制性支架适当约束管道热位移,两者综合作用调整降低固定架受力。

根据厂房的空间调整管道走向,并适当改变支吊架位置及型式,得到最终管道模型,见图5。

图5 改进后管道应力计算模型

图5中设置一个立体“π”形弯来增加管道柔性,在距离固定架较近立管上(4031点)设置轴向限位支架,防止管道较大的轴向位移推向固定架方向;水平管(4019点)设置径向导向支架,减小管道径向热涨对固定架的推力。4515点上方连接管道为一期锅炉过热器管道,在其下方水平管道选择合适位置设置一个限位支架,防止过大的位移传递给一期管道从而影响与其连接锅炉过热器管口受力。其它承重支架点根据其热态位移和受力情况设置弹簧或者刚性支架,弹簧和刚性支架搭配使用,保证管系稳定,受力大小合理。改进后支架受力见表6。

表6 固定架和限制性支架的受力

由表6结果看出,二期管道对4100点固定架作用力比较小,将该值与一期管道对固定架作用力做矢量和,得到一、二期管道对固定架的作用力较小,满足支吊架及土建结构受力要求,故改进后的管道走向和支吊架设置可行。

3 结语

本文对改造项目中锅炉房至外管廊高压蒸汽管道进行了配管设计和应力计算,满足相应标准规范和项目设计要求;合理设置管道支吊架,弹簧与刚性支吊架配合使用保证整个管系可靠稳定;设置适当数量的限位支吊架限制管道热涨位移,减小固定架的受力和力矩;调整管道走向增加管道柔性,优化配管设计,最终保证:

(1) 管廊上管道各支架点受力合理,管廊梁柱结构安全。

(2) 锅炉过热器管口受力满足厂家要求。

(3) 二期管道对切分一、二期管道固定架作用力较小,一、二期管道对该固定架综合作用力和力矩满足要求。