基于适航标准的飞机风挡加温系统控制方式研究

2020-06-27瑚洋林丽

瑚洋,林丽

(1.上海交通大学 航空航天学院, 上海 200240)(2.航空工业第一飞机设计研究院 机电系统设计研究所, 西安 710089)

0 引 言

飞机飞行过程中,风挡玻璃外表面由于过冷水滴撞击会结冰,内表面温度一旦低于座舱露点温度会结雾[1-3]。风挡的结冰结雾会降低甚至完全丧失其透明度,影响飞行员的视界[4]。为了保证飞行安全,FAA(美国联邦航空管理局)、EASA(欧洲航空安全局)以及CAAC(中国民用航空局)都先后建立了运输类飞机的驾驶舱视界适航条款,要求设置风挡加温系统[5]。

近年来,国内外对飞机防除冰系统进行了大量研究。M.Pourbagian等[6]在保证飞行安全的前提下研究了如何减少电热除冰系统的能量消耗;傅见平等[7]分析了不同结冰条件下,加热时间控制律和加热热流密度对除冰表面温度的影响;徐佳佳等[8]建立了三维风挡热性能分析模型,并对某型民用飞机风挡防冰性能进行评估;蔡坤等[9]提出了一种适用于平面风挡防冰热载荷的计算方法;林丽等[10]计算了不同飞行条件下风挡的表面温度和电加热功率的瞬时变化;韩王超等[11]提出了一种热流密度-温度薄膜热源边界条件,实现了飞机风挡玻璃非稳态传热耦合过程的数值模拟;白斌等[12]分析了某型飞机在进行风挡玻璃防雾试飞试验时的环境数据,并给出了风挡表面温度的变化曲线;徐佳佳[13]通过冰风洞试验得到了风挡玻璃外表面对流换热系数的试验值。

在上述研究成果的基础上,本文不局限于防冰表面传热传质的理论分析,而是立足于适航条款建立一种基于需求的系统设计流程。以CCAR-25部附录C规定的结冰气象条件为切入点,讨论影响风挡防冰热载荷计算的主要参数,通过瞬态传热数值仿真明确不同温度控制规律引起的风挡表面温度和加热功率的变化特点。

1 条款内容

1.1 驾驶舱视界

25.773 b(1)ii[14]要求,飞机必须具有措施使风挡在降水过程中保持有一个清晰的部分,足以使两名驾驶员在飞机各种正常姿态下沿飞行航迹均有充分宽阔的视界。此措施必须设计成在下列情况中均有效,而无需机组成员不断关注:

第25.1419条规定的结冰条件下,如果需要进行结冰条件下的飞行验证。

25.773 c[14]要求,风挡和窗户内侧的起雾:飞机必须具有在其预定运行的所有内外环境条件(包括降水)下,防止风挡和窗户玻璃内侧在提供本条(a)规定视界的范围上起雾的措施。

1.2 防 冰

25.1419[14]要求,飞机必须能在附录C确定的连续和间断的最大结冰状态下安全运行。为了保证这一点,需确认以下(a)~(d)的内容可以满足。

(a) 必须通过分析确认,飞机在各种运行形态下其各种部件的防冰是足够的。

(b) 为了验证防冰分析结果,检验各种结冰异常情况,演示防冰系统及其部件的有效性,必须对飞机或其部件在各种运行形态和经测定的自然大气结冰条件下进行飞行试验,而且在必要时,还应采用下列一种或几种方法进行验证:

①对部件或部件的模型进行实验室干燥空气试验或模拟结冰试验,或两者的组合;

②对整个防冰系统或单独对系统部件在干燥空气中进行飞行试验;

③对飞机或飞机部件在测定的模拟结冰条件下进行飞行试验。

(c) 当防冰或除冰系统的功能不正常时,必须有琥珀色戒备灯或等效的戒备信息向机组报警。

(d) 对涡轮发动机飞机,本条的防冰规定可视为主要适用于机体。至于动力装置的安装,可以认为本要求E分部中的某些附加规定是适用的。

2 风挡防冰要求

飞机风挡的防冰主要针对座舱前风挡或主风挡,按照防冰方法的热源进行分类,主要有电热防冰和气热防冰两种。目前运输类飞机大多采用电热方式为风挡加温,通过对装在风挡玻璃上的电阻丝或导电膜通电,将防护表面加热到一定温度,达到防冰的目的。因此,风挡加温系统设计时首要考虑的因素是,在给定的结冰设计条件下确定风挡防冰所需的热量,即防冰热载荷。

2.1 结冰设计条件

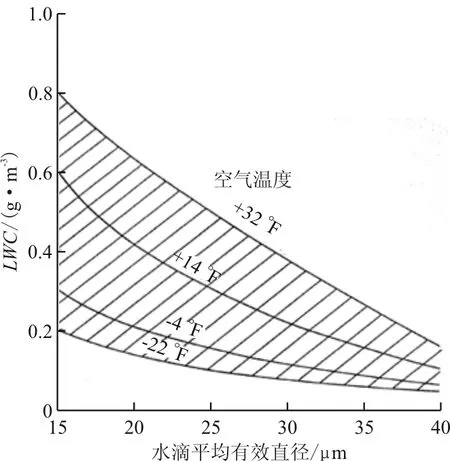

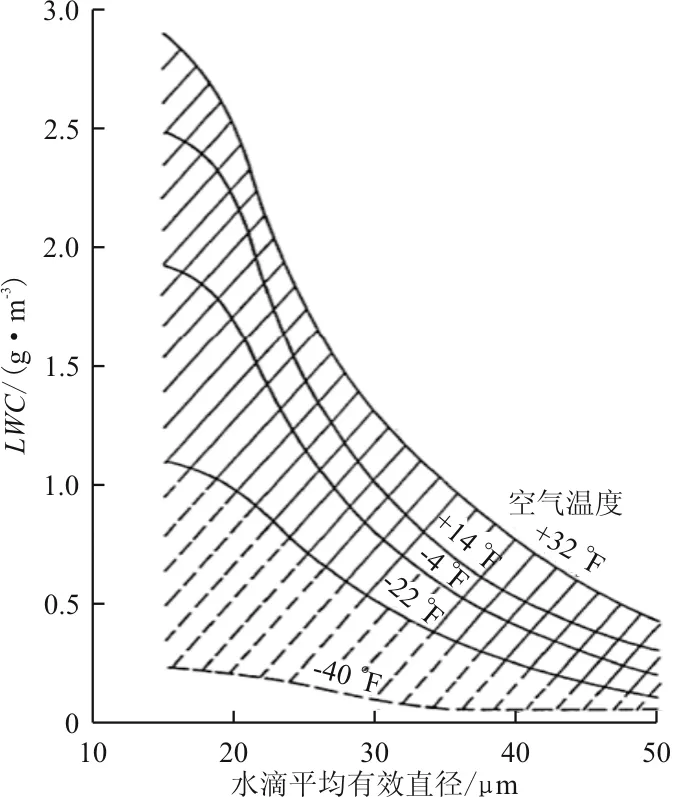

25.1419条款对飞机所有迎风部件的防除冰系统的结冰设计条件做出了规定,其中附录C规定的连续最大和间断最大结冰条件是风挡加温系统防冰热载荷计算的基础,体现了可能对飞机飞行造成影响的结冰气象条件。不同环境温度下液态水含量随水滴直径的分布如图1~图2所示,对于风挡防冰系统的设计,通常选取水滴直径20 μm进行防冰热载荷的数值计算,由于间断最大条件对应的液态水含量较高,有时需要考虑利用水滴直径40 μm进行校核。壁面温度一般选取1.7 ℃,该温度既可以保证风挡表面温度高于水的冰点,又能避免防冰系统设计能力过高[15]。

图1 连续最大结冰条件

图2 间断最大结冰条件

2.2 防冰热载荷计算

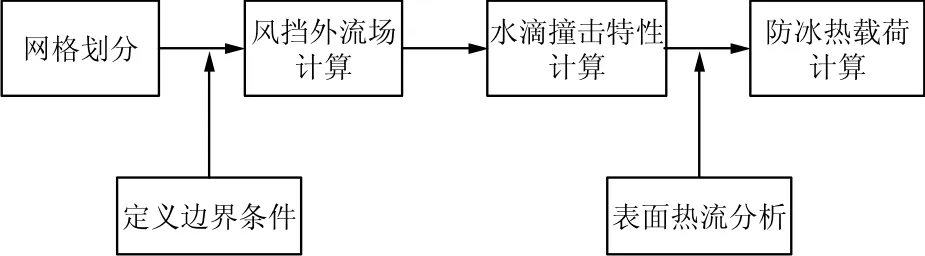

影响防冰热载荷的结冰条件包括环境温度、液态水含量和水滴直径。随着CFD技术的迅速发展,防冰热载荷越来越倾向于使用仿真计算来完成,具体计算流程如图3所示。

图3 风挡防冰热载荷数值计算流程图

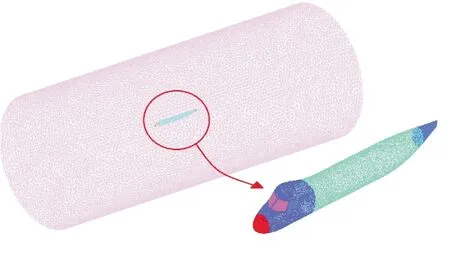

流场计算的输入条件主要分两类:物理模型的几何参数和远场条件。通常给定物理模型后,参考长度和参考面积随即确定,而远场条件包含来流温度、压力及速度等,需依据实际情况进行确定。为了直观说明远场条件对风挡防冰热载荷计算结果的影响,以某型飞机风挡作为研究对象,对上述参数可能的影响进行数值仿真,网格划分如图4所示,定义计算条件为:校准空速350 km/h,来流温度273.15、268.15 K,来流压力100 MPa,迎角0°。

图4 网格划分图

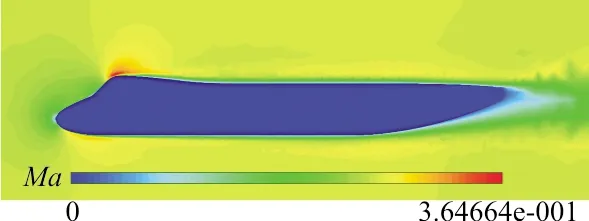

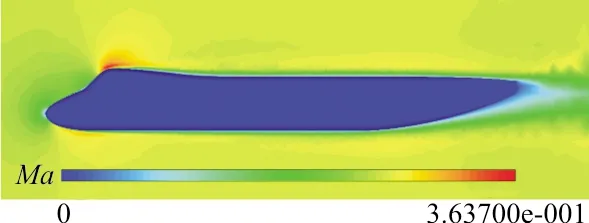

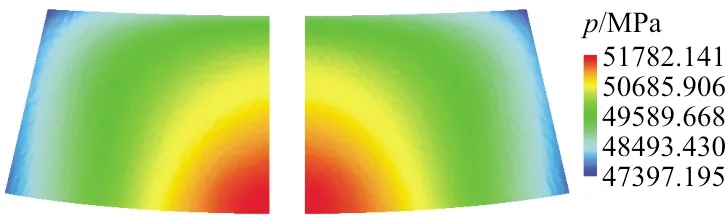

得到速度场和压力分布如图5~图6所示,可以看出:在相同来流校准空速、相同来流压力及相同迎角下,273.15和268.15 K对应的机头周围的空间Ma分布近似,最大马赫数相对差别小于0.6%,表明远场静温对速度场影响可以忽略;风挡表面压力分布近似,最大压力值相对差别小于0.2%,最小压力值相对差别小于0.15%,表明远场静温对压力场影响也可以忽略;给定的校准空速下,268.75和273.15 K对应的真实空速分别为96.318和97.221 m/s,两者的变化量为0.903 m/s,相对变化量为0.9%,满足远场速度微小变化小于5%的要求,同理可以认为远场速度的微小变化对压力场影响也很小。

(a) 来流温度为273.15 K

(b) 来流温度为268.15 K

(a) 来流温度为273.15 K

(b) 来流温度为268.15 K

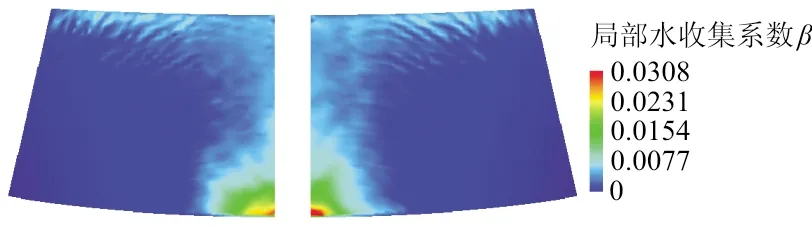

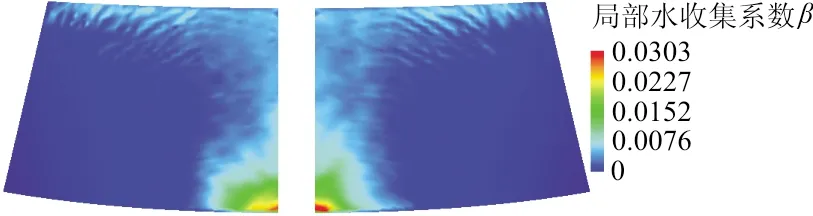

得到局部水收集系数分布如图7所示,可以看出:最大β值相对差别小于1.2%,因此认为远场静温对水滴撞击的影响也可以忽略。

(a) 来流温度为273.15 K

(b) 来流温度为268.15 K

综上,由于远场压力对应于飞行高度,在给定的飞行高度和校准空速下,不同来流温度对应的流场计算结果差别可忽略。而远场压力是唯一一个对流场计算和水滴撞击特性计算有较大影响的条件,因此在进行风挡防冰热载荷计算点选取时,可以选择不同高度但相同的来流温度,同时建议选择介于远场最高温度和最低温度之间的温度作为流场计算和水滴撞击特性计算的温度输入,从而保证该温度下的计算结果对所有来流温度产生的偏差最小。

3 风挡防除雾要求

3.1 防雾系统设计基础

25.773c条款主要针对风挡玻璃的防除雾做出规定。由于玻璃起雾后能见度会降低很多,25.773c条款提出有必要采取措施防止风挡和窗户起雾。风挡结雾的原理是:风挡内表面温度等于或低于座舱空气的露点温度时,内表面会结雾,如果内表面温度低于0 ℃时还会结霜。风挡加温系统设计时通常将其防除雾和防冰功能合并,只要将玻璃内表面加热到超过驾驶舱露点温度,就可以达到防除雾的目的。防雾需要将玻璃内表面温度连续保持在飞机全部飞行时间内可能遇到的座舱空气的最大露点以上,相比除雾需要更多的能量,但是防雾可以在整个飞行过程中保证玻璃清晰度,更好地保证飞行安全,因此民用飞机更多的使用防雾的方法。风挡的设计眼位和关键视野区的确定应由飞机总体专业确定。“预定运行的所有内外环境条件”中外界环境主要指飞机的飞行条件,而内环境则是指驾驶舱内的温度和湿度等,因为这些与露点温度密切相关。不同于防冰状态下系统的设计,系统防雾性能计算和试验验证更多考核的是风挡玻璃的瞬态传热特性。

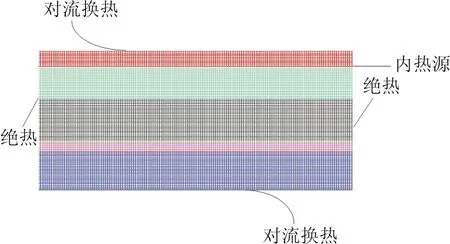

3.2 瞬态传热计算

以某型飞机风挡加温系统为例,介绍一种风挡瞬态传热分析的计算方法。风挡玻璃的结构为多层复合材料,在外层玻璃的内表面通过一定工艺程序镀上导电膜,风挡加温系统开启后,薄膜热源将电能转化为内能,并通过各层介质分别向风挡外表面和内表面传递,平衡由舱外环境强迫对流换热和舱内自然对流换热带走的热量,如图8所示。

图8 风挡剖面结构图

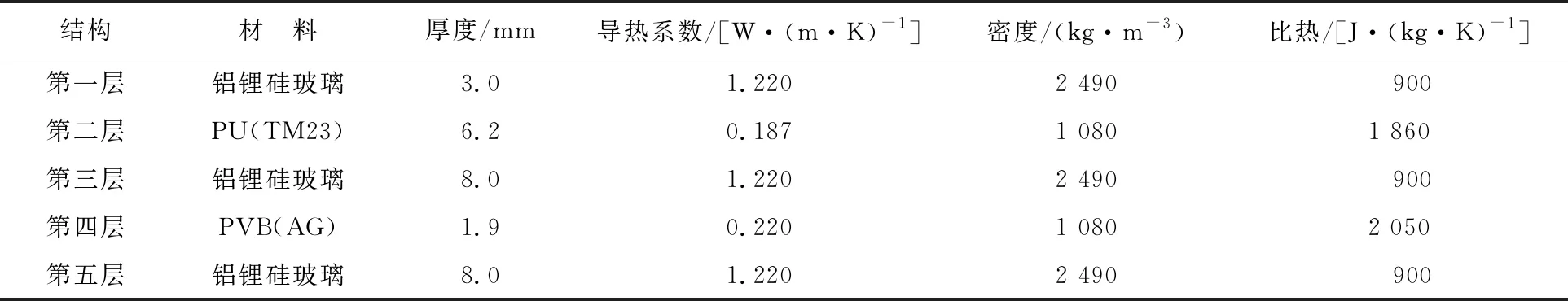

风挡每一层材料的厚度和物性参数如表1所示。

3.2.1 计算模型

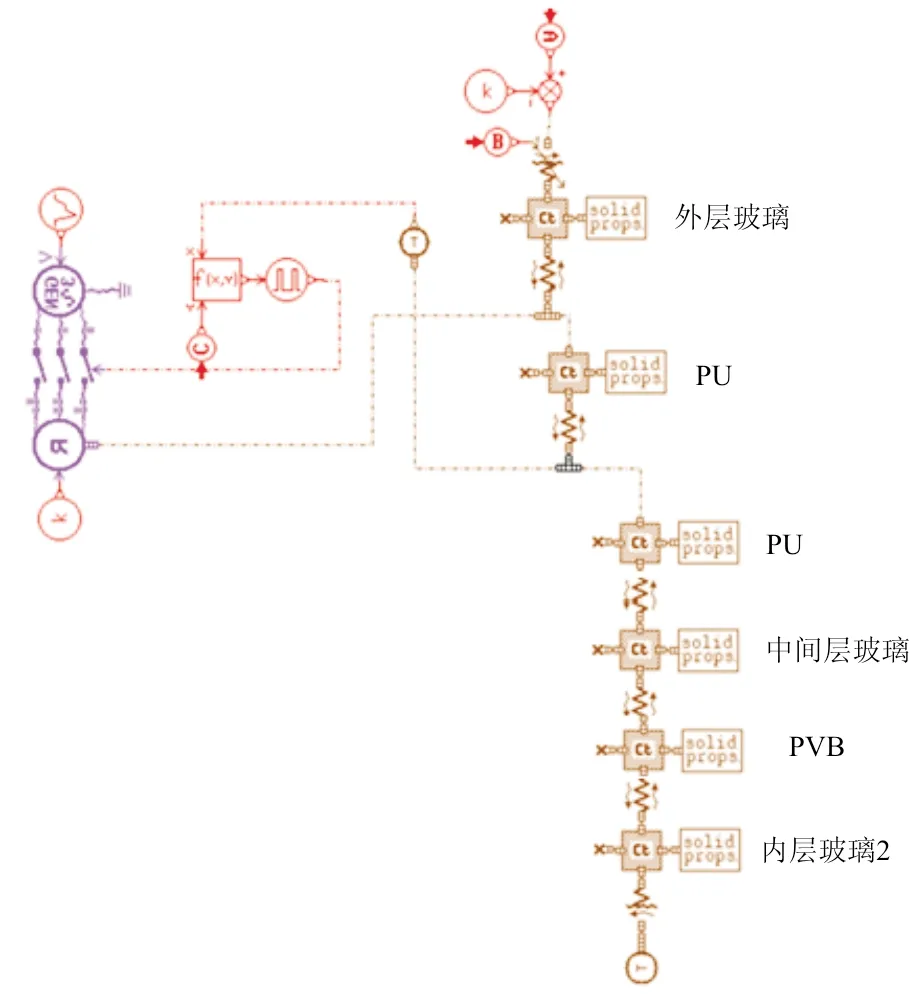

以风挡为研究对象,为了简化运算,假设玻璃各层材料的物性参数为定值,忽略风挡外表面的辐射换热,仅考虑风挡沿其厚度方向上的传热过程。使用LMS.AMESim软件建立数学模型,并对风挡进行瞬态传热计算,如图9所示。

表1 玻璃各层厚度及相关参数

图9 风挡瞬态传热计算模型

3.2.2 加温控制规律

目前电热式风挡加温系统常见的控制方法有两种:一种是在确定玻璃加温范围后,以全功率接通及断开电源,在玻璃温度上升到控温范围的上限时停止加热,下降到控温范围的下限时启动加热;另一种是占空比式加热控制方式,即控制器根据温度传感器反馈的玻璃温度改变加热周期内的通电时间。本文主要对这两种加温规律对风挡玻璃瞬态加热特性的影响进行分析。

3.2.3 仿真及结果分析

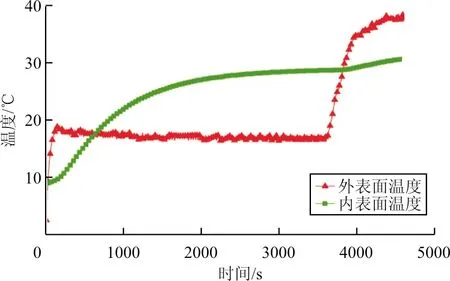

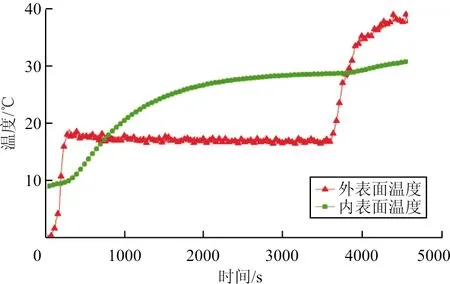

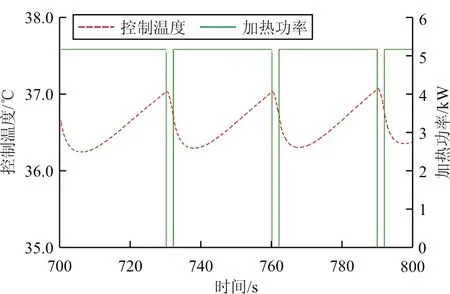

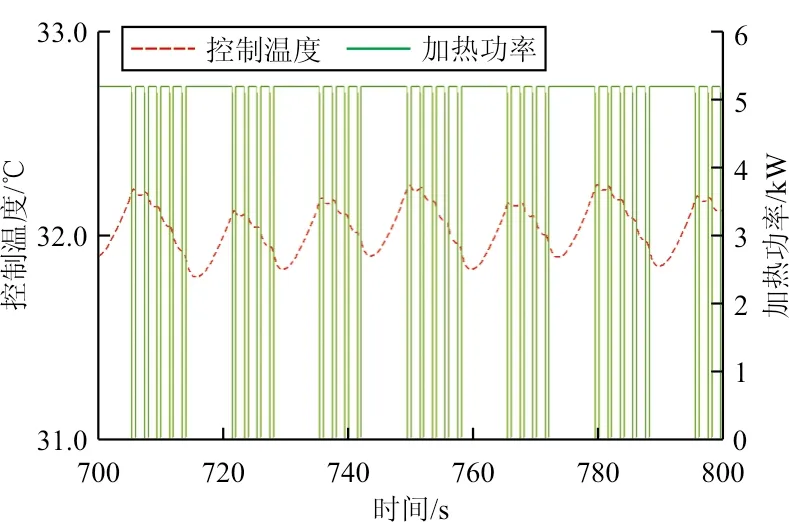

选取对于防除雾更为严酷的极热天飞机高空巡航后高速俯冲作为计算状态,飞机巡航高度H0=10 000 m,巡航时间t=3 600 s,俯冲速度V=20 m/s,目标高度H1=3 000 m,加热功率Q=5 187.5 W,驾驶舱温度T=24 ℃,温度控制范围32~37 ℃。下降过程中风挡外表面、内表面温度和加热功率时间变化曲线如图10~图13所示,可以看出:

(1) 对比图10和图11,两种控制规律下玻璃升温的整体趋势是一致的,但是加温初期全功率加温式风挡升温速率很快,在100 s内风挡外表面温度已经由0 ℃上升至18 ℃,而占空比式加温风挡外表面温度上升曲线比全功率平滑,因为对于占空比式加温控制方式,每个加温时段中通电是间断式的,可以减少对风挡玻璃的热冲击,避免风挡玻璃因为热应力导致的炸裂现象,延长风挡使用寿命,提高系统的可靠性和安全性。

(2) 对比图12和图13,加热稳定后全功率加温的风挡温度在36~37 ℃之间波动,保持在温控范围的上限,而占空比式加温的风挡温度一直在32 ℃上下波动,处于温控范围的下限,显然全功率式加温能将风挡保持在一个较高温度,更有利于风挡的防冰除雾性能。另外,对比两种控制方式下的加热功率变化,可以看出占空比式加热功率波动非常频繁,这种频繁波动会对上游电源设备产生影响,引起发电机频率不断振荡。

(3) 全功率加温和占空比加温各有利弊,实际使用过程中需要设计者根据两种加温规律的不同特点权衡使用。

图10 风挡表面温度变化曲线(控制规律1)

图11 风挡表面温度变化曲线(控制规律2)

图12 控制温度和加温功率变化(控制规律1)

图13 控制温度和加温功率变化(控制规律2)

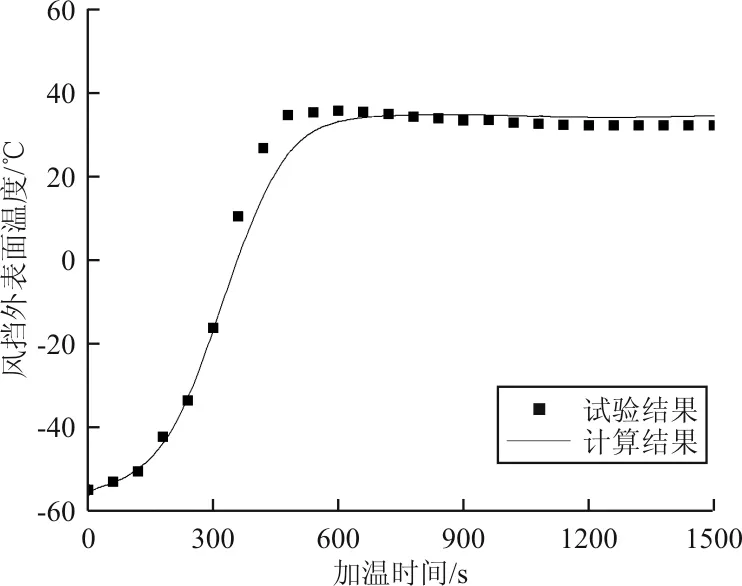

3.2.3 结果验证

为了验证计算模型的准确性,参考已有的风挡加温试验条件,使用上文介绍的计算方法进行数值仿真,并将计算结果与已有的试验数据进行对比,结果如图14所示,可以看出:二者符合性较好。

图14 仿真结果和试验结果对比

4 其他要求

25.1419(a)条款指出必须通过分析确认来证实所选择的防冰系统的适用性。对于风挡加温系统设计,主要体现在:系统选择的玻璃加温方式选择、加温功率的计算、加温控制策略的确定以及这些系统关键因素的符合性说明。

25.1419(b)条款是对试验演示方法的规定,其中自然大气结冰条件下的飞行试验是必须的,除了该试验外,为了充分表明飞机能在附录C所规定的结冰条件下安全运行,还应按(b)(1)~(3)规定,采用其中的一种或几种方法进行验证。对于风挡加温系统,冰风洞试验不是必须的,飞行试验包括三部分:防除雾飞行试验、干空气飞行试验和自然结冰飞行试验。

(1) 防除雾飞行试验

防除雾飞行试验中认为起雾最严酷的试验条件是飞机从寒冷高空俯冲至高温高湿环境。根据某型飞机的试飞经验,首先关闭风挡加温系统并在高空寒冷环境中巡航一段时间,待玻璃冷透后以较大速度俯冲至高温高湿环境。由于热惯性,风挡内表面温度还保持着高空低温的状态,面对较高的露点温度风挡内表面很容易结雾。此时重新打开风挡加温系统,随着温度上升,凝结在玻璃内表面的水逐渐蒸发,风挡恢复其透明度,从而验证系统的防除雾性能。

(2) 干空气飞行试验

由于地面试验条件的限制,风挡加温试验大多是在没有风速的条件下进行的,干空气飞行试验能够通过收集风挡表面温度数据进一步研究各种工作条件下加热功率的使用和控制规律的可行性分析。开展干空气试飞通常需要对试验机进行改装,风挡加温系统需要对加温电流、电压及电阻等关键参数进行测量。为了获取系统在不同飞行状态下玻璃的加热特性,必须在风挡表面布置一定数量的温度传感器,其目的是得到风挡玻璃的传热剖面,为自然结冰飞行试验打下基础。

(3) 自然结冰飞行试验

自然结冰试飞是防冰系统适航验证试验中最困难也是最重要的一项试验项目。与干空气试飞相比,风挡加温系统及其设备只有通过了自然结冰飞行试验,验证了其功能性能,证明其可靠性,才能向局方表明系统能够在适航条款规定的结冰条件下安全飞行。风挡由于可视性较高,其防除冰效果通常由飞行员口述完成。

25.1419(c)条款要求在防冰系统不正常工作时能够及时为飞行机组提供告警信息,而系统告警信息的等级设定,是否需要告警灯和告警音频等都将直接影响飞行员的具体操作程序。25.1419(d)条款则给出了25.1419的适用范围[16]。

5 结 论

(1) 进行风挡防冰热载荷计算时,远场压力对流场和水滴撞击特性计算结果影响较大。

(2) 全功率加温控制方式更有利于系统的防冰除雾性能,但是在低温环境下玻璃温度的迅速升高可能造成风挡较大的热应力。

(3) 占空比式加温可以减少对风挡玻璃的热冲击,延长风挡使用寿命,但由于其加热功率波动非常频繁,会对上游供电设备造成负面影响。