H13渗氮后的性能研究

2020-06-26田泽明伍倪燕

田泽明 伍倪燕

摘要:以热作模具钢H13为例对其实施离子渗氮工艺进而研究其性能变化。对采用不同渗氮温度和不同渗氮保温时间进行离子渗氮处理后的H13模具钢样品进行了实验,当渗氮温度为500 ℃、保温时间为8 h时性能最佳,其表面硬度为1 250HV,渗氮层厚度为241 μm。

关键词:渗氮工艺;磨损;渗氮层;模具钢;硬度

0 引言

2017年,中国模具工业协会秘书长秦珂在当年4月10日举行的“模具与现代制造业报告会”上表示,我国模具企业装备精良,模具制造生态圈健康,对于下游产品制造业的效益放大器的作用显著。助推中国装备制造业发展,市场导引下的能力提升体现在集成产业链上的核心零件制造企业,为汽车、电子等行业提供支撑的模具行业,它们是制造业不可或缺的重要组成部分。我国模具工业发展迅速,但与工业发达国家相比仍存在较大差距,模具寿命普遍较短。热处理对模具的性能有着重要影响,通过热处理可以使模具钢具有必要的强韧性,大大延长模具的寿命。因此,对模具钢热处理后的性能进行研究极其必要。

1 渗氮实验

H13热作模具钢在诸多热作模具钢中应用范围最广,所含合金元素主要为V、Cr、Mo。实验前,先切取H13钢样品在1 075 ℃进行油淬,接着对其进行2 h的550 ℃回火处理,得到平均硬度为47HRC的样品。在渗氮处理前,需将样品进行去油和再抛光处理,随后利用丙酮清洗溶液在超声波仪器中对试样进行清洗。借助LDMC-75F型离子氮化炉实施离子渗氮工艺。离子渗氮过程中,先将渗氮炉抽真空至50 Pa左右,随后向炉内通入H2清洗10 min左右,再通N2进行离子渗氮处理。离子渗氮工艺中,主要考察不同温度和时间条件对H13模具钢性能的影响。离子渗氮的温度在460~540 ℃,间隔20 ℃一个点;渗氮时间分别为4~14 h,间隔2 h一个实验点。离子渗氮实验后,采用HV-500型智能数显硬度计测试模具钢样品的硬度值,当渗氮温度为500 ℃,保温时间为8 h时,测得其表面硬度为1 250HV(相当于88.9HRA)。采用HT-1000型摩擦磨损试验机对模具钢样品进行耐磨性实验,采用日本产D/Max-RB型转靶X射线衍射仪对模具样品相组成进行分析,采用日本产JSM-5610LV型扫描电镜对渗氮处理后样品的显微结构进行观察。

2 渗氮后的性能变化

2.1 渗氮温度对耐磨性能的影响

经渗氮处理保温8 h后样品摩擦磨损实验结果如图1所示,从图中发现,随磨损时间的延长,不同渗氮温度处理后的模具钢样品的磨损质量均呈线性递增趋势,在前面4 h磨损过程中,磨损量增加较缓慢,而在磨损4 h后,样品的磨损量增速逐渐加快。同时还可发现,在较低温度如460 ℃和480 ℃下进行渗氮处理的模具钢样品其磨损量明显要大于在较高温度(500 ℃、520 ℃和540 ℃)下进行渗氮处理后的模具钢样品。当磨损时间为14 h时,在460 ℃、480 ℃、500 ℃、520 ℃及540 ℃进行渗氮处理后的模具钢样品磨损量分别为345 mg、315 mg、206 mg、231 mg以及245 mg。分析可知,模具钢样品的磨损与表面硬度值相关,表面硬度值越高,耐磨性越好,因而在较高温度进行渗氮处理后的模具钢样品耐磨性能相对更好。另外,在摩擦磨损的初级阶段,主要磨损物质为渗氮层,而渗氮温度较高的样品其渗氮层较厚,因而磨损量较小。在磨损的后期,样品的表面渗氮层均被磨损,此时均为基体磨损,因而各样品磨损速度基本一致。

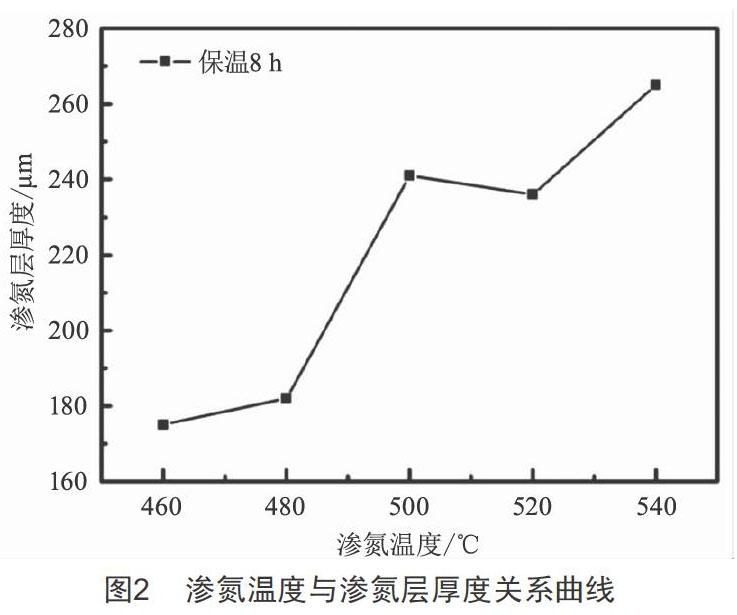

2.2 渗氮温度对渗氮层厚度的影响

渗氮温度对渗氮层厚度的影响规律曲线如图2所示,随着渗氮温度的升高,渗氮层厚度呈阶梯状上升趋势。480~500 ℃时,渗氮层厚度上升最快,480 ℃时,渗氮层厚度为175 μm,500 ℃时,渗氮层厚度为241 μm;在500~520 ℃变化时,渗氮层基本呈平台状;温度继续升高至540 ℃时,渗氮层厚度为265 μm。分析原因,如前所述,温度升高氮原子扩散速度会加快,从而使得渗氮层厚度加大。

2.3 H13模具钢样品渗氮层显微结构分析

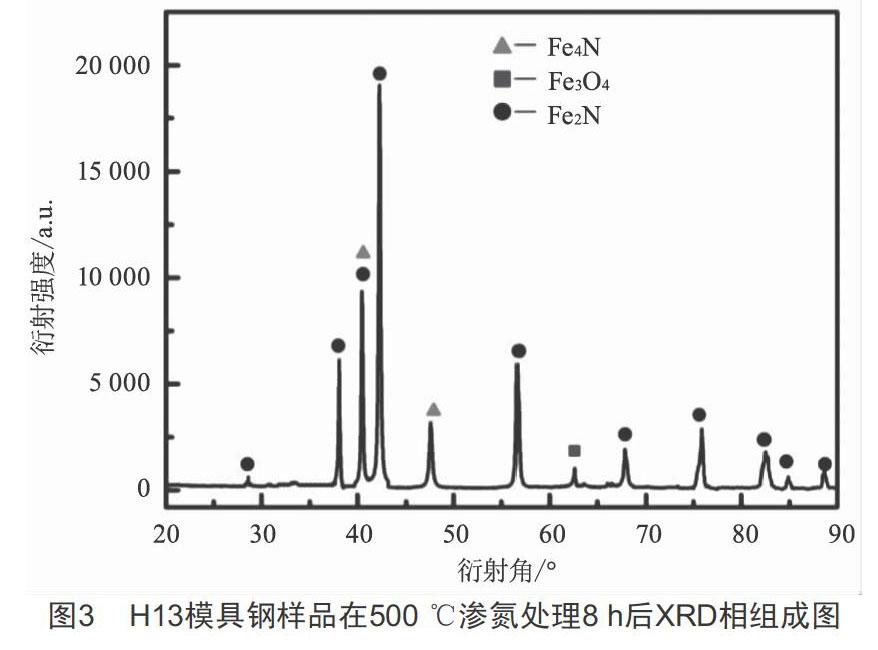

综合分析,当H13模具钢样品在500 ℃渗氮处理8 h后样品性能最佳。随后对最佳样品的渗氮层中化合物进行了相组成分析,如图3所示,结果显示渗氮层中化合物主要为Fe2N、Fe4N及Fe3O4,利用XRD通过衍射强度积分计算得出,Fe2N相占比42.5%,Fe4N相占比55.3%,Fe3O4相占比2.2%。同时,采用扫描电镜对最佳样品渗氮层形貌进行了观察,从形貌中可以清晰看到化合物层。因而,综合分析可见,H13模具钢样品在500 ℃渗氮处理8 h后,具有厚度合适的化合物层和渗氮层,这对模具钢的耐磨性能及热疲劳性能提高具有显著作用。

3 结语

本文对模具钢样品进行了摩擦磨损实验,结果显示,模具钢样品的磨损质量呈线性递增趋势,渗氮温度为500 ℃、保温时间为8 h的模具钢样品磨损14 h后磨损质量为206 mg。相组成显示渗氮层中化合物主要为Fe2N、Fe4N以及Fe3O4,厚度合适的化合物层和渗氮层对模具钢的耐磨性能及热疲劳性能提高具有顯著作用。

[参考文献]

[1] 张宏康.H13钢的真空热处理[J].热处理,2006,21(3):38-43.

[2] 李强.热挤压模具钢的热处理工艺改进[J].热处理技术与装备,2007,28(2):54-55.

[3] 李显玉,刘志杰,陈晓辉.模具材料H13的表面强化研究[J].模具制造,2007,7(4):73-74.

[4] 周健.提高热作模具用H13钢性能的研究[D].昆明:昆明理工大学,2009.

[5] 李勇.热处理对模具钢组织性能的影响[D].郑州:郑州大学,2010.

收稿日期:2019-12-25

作者简介:田泽明(1969—),男,四川宜宾人,讲师,主要从事机械制造方面的教学和应用研究工作。