模块化变电站主变的改进设计研究

2020-06-26汪彦

摘要:模块化变电站是在电网紧急状态下转移应急负荷的一种便捷方式,传统主变结构形式已不能符合模块化变电站应急部署要求,急需进行改进设计,以适应模块化变电站应急使用。现针对整体方案、结构与材料、引出线、散热循环等技术要点对模块化车载应急变电站用主变压器实施改进设计。

关键词:模块化;应急变电站;主变压器;改进设计

0 引言

模块化应急变电站采用车载形式,传统车载变因体积受组装和运输限制,其容量一般在20 MVA左右,而通用设计的110 kV变压器容量一般在50 MVA,显然传统车载变不能与国网通用设计相配套。为此,需要在主变压器的结构上创新改进,实现与国网通用设计相配套。本次改进主要针对目前车载变存在的如下缺点:

(1)变压器安装调试时间及高、低压进出线接口连接时间过长,达不到应急需要。

(2)变压器容量达不到应急需要,需提高容量,实现与国网通用设计相配套。

(3)目前车载移动变技术形式不统一,没有统一的标准模块,国网公司未能形成通用设计标准和通用设备。

1 整体方案

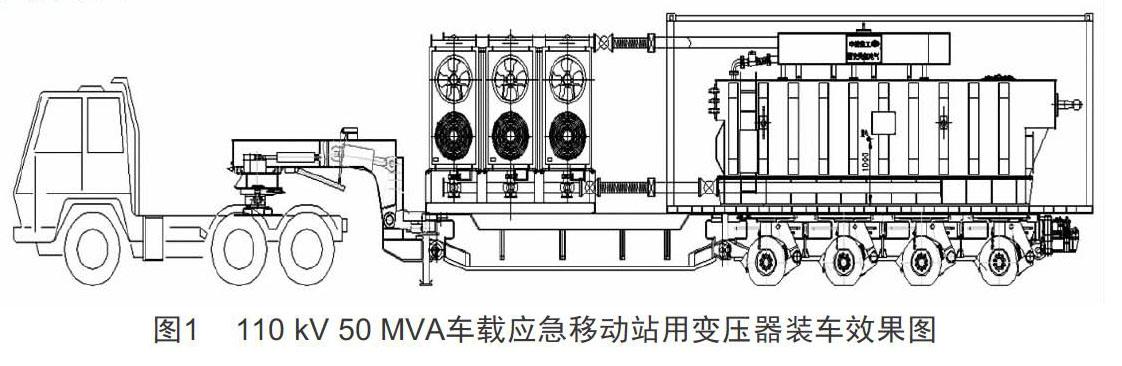

此次设计就110 kV大容量模块化车载应急变压器的结构进行了研究,对变压器外部结构、内部结构、抗震性能及如何实现快速接入负荷提出了新的设计方案并进行了验证分析,以使移动站用变压器容量提升至50 MVA,并通过仿真分析验证了产品的电气性能、结构性能,以确保产品在运输过程中性能稳定可靠。整体方案采用模块化、标准化、通用化设计,产品具备移动方便、安装快捷、占地面积小、机动灵活、易于深入负荷中心、可迅速投入使用等特点,实现了与国网通用设计相配套,满足了应急需要。整体效果如图1所示。

2 关键技术及解决情况

2.1 整体布置

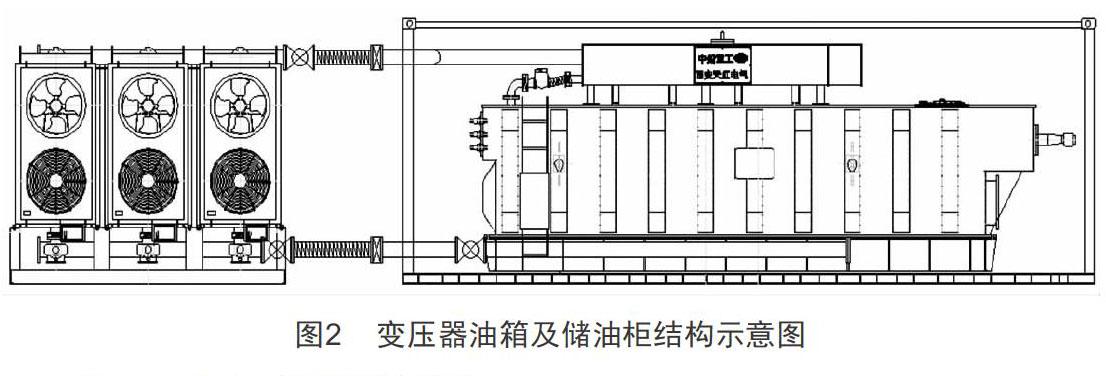

模块化车载应急变电站用主变压器由于其运输方式为公路运输,同时其设计特点为现场免维护,因此在整体布置设计时需特殊考虑。为满足公路运输宽度尺寸限制,將传统散热布置结构变为分体散热,散热器与变压器主体采用“一”字型布置,散热器与变压器主体通过输油管路连接,散热器数量20组,选用强迫油循环风冷却器。

2.2 铁芯

铁芯采用优质冷轧晶粒取向高导磁硅钢片,45°全斜接缝、拉板结构、无孔绑扎铁芯式,硅钢片叠积采用一片一叠阶梯接缝,可有效降低空载损耗和空载电流。

铁芯拉板采用无磁钢板,并开隔磁槽,防止漏磁造成的局部过热。铁芯采用三相五柱式,较之三相三柱式结构,铁芯高度降低量达到18%。同时芯柱采用TENAX捆带绑扎,上下铁轭侧梁使用钢质拉带加强拉紧结构,铁芯整体使用聚氨酯粘合剂刷涂固化,增加片间强度,降低变压器铁芯噪声水平。

2.3 引线

在变压器内部,低压引线铜排从低压侧铁芯上端引向低压出线端,引线铜排间连接、铜排与出线装置连接均采用软连接,铜排均采用大弯角折弯。高压引线使用高密度层压木制作的导线夹固定,夹持间距为300~400 mm。同时在高压引线导线夹距油箱侧增加两层间距为7 mm的1.5 mm纸板来改变局部电场分布,减少高压引线对箱壁绝缘距离。

根据ANSYS仿真分析结果,箱壁近处电场强度2 469.77 V/mm,此电场强度远小于变压器油击穿电压,该处场强满足设计要求。

2.4 器身

在绕组上下部设计有整体大压板,具有足够的强度和刚度。压板上部每相布置四个弹簧压钉压紧线圈及绝缘件。线圈底部绝缘件开纸板槽,定位器身中绝缘纸板位置,防止器身绝缘结构偏移、变形而导致的变压器性能水平降低,同时保证油道畅通。

线圈间主绝缘结构根据多年的科研成果和生产实践经验设计。仿真分析得出主绝缘电场分布和各部的场强,并预留一定的裕度,使设计合理,保证产品的绝缘可靠性。根据器身的ANSYS仿真分析结果,高压线圈端部拐角处电压强度最高,其值为3.483 kV/mm,场强满足设计要求。

器身上部使用铁芯与箱盖深入式撑板撑紧结构,铁芯夹件设计两个160 mm×200 mm的方形金属固定座,该固定座内部采用加强板连接结构,油箱预留两个升高座深入配合位置。

器身下部采用纵向、横向挡块压紧式结构,同时器身与下节油箱为定位钉多方位多点固定。根据设计方案,器身重量为36 100 kg,变压器运输过程中加速度不大于3g,SoildWorks仿真分析结果显示,定位钉最大变形量为3.293×10-6 m,远小于定位钉材料屈服强度,满足结构设计要求。

2.5 冷却器及进出线装置

此次方案使用强迫油循环风冷却器取代传统散热器,在满足变压器温升要求的同时大幅减小了变压器外形尺寸及变压器油的使用量,减少了变压器的重量。

在变压器外部连接中广泛使用快速接头来保证变压器现场的快速连接,该快速接头由两端法兰及中部波纹联管组成,具有可调节性,对现场具有位置偏差的管接头有良好的连接性和密封性,便于现场迅速安装调试,使变压器快速投入使用。

变压器进、出线及本体整体采用“一”字型布置,将高压、中性点及低压分别引至变压器两个长轴端,引出装置可采用插拔式电缆接头也可采用油纸电容式套管,避免安装架空线装置,可大幅缩小变压器外部电气绝缘距离。

2.6 油箱及储油柜

本方案油箱采用钟罩式结构,上下节油箱通过自锁螺栓连接。钟罩箱沿法兰采用双密封结构,外层密封橡胶是阻止渗漏油的第二道防线,能有效隔开外部环境阳光、大气、紫外线等,使内部密封圈的弹性寿命延长,增加密封可靠度。同时油箱加强结构分布合理,使油箱能承受全真空(残压小于133 Pa)及0.1 MPa的正压;油箱箱沿加限位方钢,保证密封垫的弹性压缩量,使密封面能有效密封,从而保证产品在各种路况运输中不出现渗漏油的现象。

储油柜为“方扁形”设计,同时将气体继电器安装位置设计于储油柜侧端,有效降低了变压器整体高度以及变压器整体重心高度,满足公路运输尺寸要求。

整体效果如图2所示。

2.7 机械强度校准

机械强度在车载变电站中至关重要,车载变电站在运输过程中需要通过复杂的路况,主变压器整体受到的力与常规站用变有很大不同。机械强度校准可有效避免车载变电站在未来的投运中可能出现的主变压器器身、线圈偏移,油箱渗漏油等诸多机械问题。此项目中变压器各部件均进行了机械强度校准,性能满足各类型使用情况要求。

3 结语

本次主变压器改进设计的技术方案不仅适用于模块化车载应急变电站使用场景,也为其他模块化变电站内主变压器的选型设计提供了一种有益的解决方案。当然,本次研究还需要继续通过制造、运行实践不断完善技术,并在材料、结构、散热、降噪等方面不断加以改进。

[参考文献]

[1] 包红旗.智能模块化变电站[M].北京:中国水利水电出版社,2016.

[2] 尹克宁.变压器设计原理[M].北京:中国电力出版社,2003.

收稿日期:2020-01-07

作者简介:汪彦(1975—),男,江苏南京人,硕士在读,高级工程师,研究方向:工厂预制式模块化变电站。