污酸治理新技术的研究

2020-06-26谭硕望

摘要:采用独特的污酸处理工艺,首先通过硫化装置将污酸中的重金属脱除,然后通过选择性电渗析将污酸中硫酸、氟氯分离,使酸的浓度从3%左右提高到8%以上,再通过蒸发浓缩和热催化吹脱把酸浓度从8%左右的提高至50%以上,吹脱后得到浓酸回用生产系统,从而实现污酸资源化利用。

关键词:污酸治理;资源化;生产废水零排放

中图分类号:X703 文献标识码:A 文章编号:2095-672X(2020)05-00-03

DOI:10.16647/j.cnki.cn15-1369/X.2020.05.045

Study on new technology of waste acid treatment

Tan Shuowang

(Hunan Zhiyu Environmental Service Co.,Ltd.,Changsha Hunan 410200,China)

Abstract:A unique waste acid treatment process is adopted.Firstly,the heavy metals in the waste acid are removed by sulfurization device,then the sulfuric acid and fluorine and chlorine in the waste acid are separated by selective electrodialysis,so that the acid concentration is increased from about 3% to more than 8%,and then the acid concentration is increased from about 8% to more than 50% by evaporation concentration and thermal catalytic stripping.After blowing off, the concentrated acid recycling production system is obtained Realize the resource utilization of waste acid.

Key words:Waste acid treatment;Recycling;Zero discharge of production wastewater

在有色金属冶炼生产过程中会产生污酸,目前国内各有色冶炼企业主要采用化学沉淀法、电絮凝法、生物制剂法等方法进行治理。其中锌冶炼企业产生的污酸大部分采用“硫化沉降+石灰中和”的处理工艺,此工艺产生大量的中和渣。同时由于受硫化工序重金属脱除效率影响,中和渣仍含有铅、砷、镉等重金属,具有一定的浸出毒性,不能综合利用。污酸治理后产生大量不能满足工艺回用要求的生产废水,而直接排放至园区工业废水处理厂,达不到环保对生产废水零排放和资源化的要求,造成极大环境危害。针对污酸传统治理方法产生大量中和渣和污酸治理后液不能资源化利用的不足,本锌冶炼污酸治理新技术与传统污酸治理工艺相比,保留了传统工艺中重金属去除率高、工艺成熟稳定的硫化工序部分,新研发污酸液电渗析、蒸发浓酸、催化吹脱组合工艺。污酸通过治理后得到的淡液回用于生产系统补充新鲜水,得到的硫酸(50%以上)回用于生产系统,充分回收了有价废酸,同时实现污酸废水零排放,是一种全新的污酸治理工艺,对环境保护具有积极意义。

1 污酸产生的机理

1.1 污酸来源

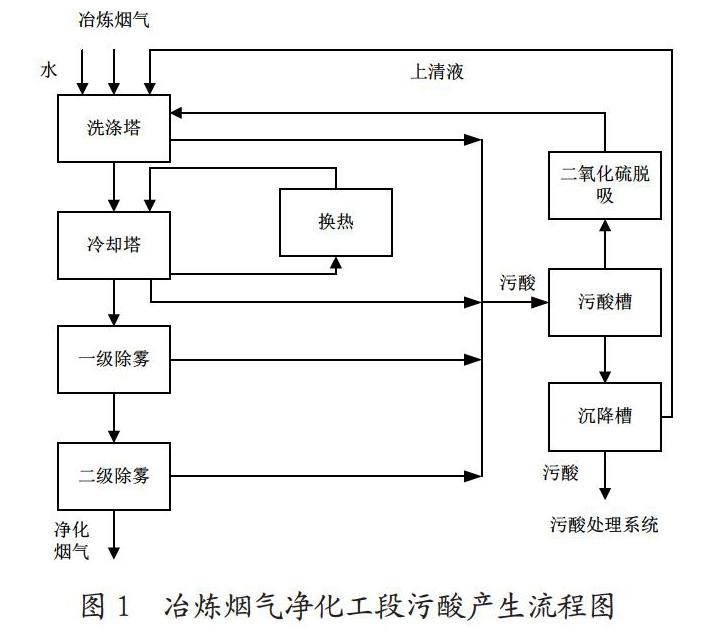

锌原矿经过焙烧后产生的烟气含有大量烟尘、二氧化硫、尘中砷、尘中铅等,烟气首先经过除尘器收尘后,进入净化工序进行净化处理。在净化工序首先通过洗涤塔喷淋水进行烟气洗涤,再依次进入冷却塔、一二级除雾器净化,在净化工序各操作环节产生污酸,污酸用泵送至污酸槽中间槽,通过沉降槽沉降后污酸上清液排至污酸处理站原液罐暂存。

1.2 污酸的水质

污酸原液槽調节池水质设计指标见表1。

2 处理工艺

2.1 污酸治理技术特点简述

污酸采用“硫化—电渗析—蒸发浓缩—催化吹脱—蒸发结晶”的工艺进行处理。

污酸通过硫化反应后去除重金属送电渗析系统,经电渗析后产生的浓液送后续蒸发浓酸系统。电渗析产出淡液较为洁净,可以作为生产新鲜水回用生产系统。电渗析浓液经过三效蒸发器进行浓缩,浓缩后液进催化吹脱系统,对含有的氟氯进行吹脱,经吹脱后形成浓酸回用于生产系统。吹脱气体含氟化氢和氯化氢等,经氢氧化钠吸收后送蒸盐系统全部蒸干得到氟氯混盐,实现全厂生产废水“零排放”。

该污酸治理工艺通过技术组合创新,可以在不带入盐分的前提下实现污酸的深度处理,通过电渗析-浓缩吹脱工序实现酸和水资源的高效回收,大大减少危险废渣的产生量,克服了常规处理方法的弊端。

2.2 污酸治理的反应原理

2.2.1 硫化工段

根据硫化重金属溶度积(Ksp)小的特性,反应涉及主要硫化重金属Ksp分别为ZnS:1.6×10-24、PbS:1.0×10-28、CuS:6.3×10-36、As2S3:4.03×10-38,首先通过硫化装置将污酸中的重金属进行脱除,硫化反应如下:Cu2++S2-→CuS↓;Pb2++S2-→PbS↓;Zn2++S2-→ZnS↓;As3++S2-→As2S3↓。

2.2.2 电渗析工段

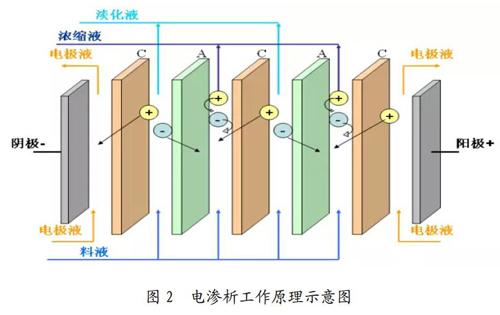

电渗析过程是电化学过程和渗析扩散过程的结合,在外加直流电场的驱动下,利用离子交换膜的选择透过性(阳离子可以透过阳离子交换膜,阴离子可以透过阴离子交换膜),阴、阳离子分别向阳极和阴极移动。离子迁移过程中,若膜的固定电荷与离子的电荷相反,则离子可以通过;如果它们的电荷相同,则离子被排斥,从而实现溶液淡化、浓缩、精制或纯化等目的。选择性电渗析系统主要实现污酸废水中酸的浓缩,并使大部分氟氯进入浓缩酸,低氟氯的淡液直接回用于生产系统,浓缩液可以进一步蒸发分离氟氯和硫酸。通过选择性电渗析将污酸进行酸、氟氯的初步浓缩分离,使酸的浓度从3%提高到8%以上,再使用酸浓缩热吹脱设备直接从10%左右的酸浓缩至50%以上,实现氟氯从酸中直接分离以回收酸。

2.2.3 催化吹脱工段

吹脫是使氟化氢与氯化氢从废酸液中逸出,以降低酸液中氟、氯的浓度,提高硫酸的浓度,在一定的酸度下,氟、氯较容易与氢离子结合转化成氟化氢与氯化氢。通过投加催化剂(ZL62),再通过鼓进热空气进行吹脱,使氟化氢与氯化氢从溶液中逸出,从液相中得到脱除。

为了提高吹脱效率,回收有用气体,防止二次污染,采用填料塔高效气液分离设备,填料塔主要是在塔内安装一定高度的填料层,污酸后液自上而下喷淋,热空气由下而上逆向接触,实现热交换。在塔底安装循环泵,将液体多次循环吹脱。

2.3 主要的技术经济指标

2.4 工艺流程

2.4.1 硫化工序

污酸中含有硫酸、重金属离子及氟氯等,污酸经收集进入调节池进行水质水量调节,调节后用泵把污酸送入硫化反应器,通过循环泵对废水进行循环,按比例投加硫化钠使污酸重金属发生硫化反应而生成重金属沉淀,硫化后污酸进入浓密池,浓密池底流含硫化渣压入板框压滤机进行压滤分离,浓密池上清液经过过滤器过滤后送电渗析原液罐暂存。反应釜产生的尾气经负压操作进入预处理罐吸收残留的硫化氢,最后尾气送至硫化氢吸收塔处理,气体达标外排。

2.4.2 选择性电渗析工序

污酸经过硫化处理后送至电渗析原液罐,电渗析原液用泵送入电渗析装置Ⅰ处理,控制电渗析条件,处理后产出浓液Ⅰ和淡液Ⅰ,10%左右浓液Ⅰ排出进入蒸发浓缩系统处理,淡液进入电渗析装置Ⅱ进一步进行处理,经过电渗析装置Ⅱ膜处理处理后分离出淡液Ⅱ和浓液Ⅱ,其中淡液Ⅱ达到1~2%排出后直接回用于生产系统,浓液进入电渗析原液罐Ⅱ进入下一轮电渗析循环处理。

2.4.3 蒸发浓缩工序

蒸发浓酸采用三效蒸发浓缩,整个蒸发浓缩装置采取顺流蒸发,打开冷却水进口阀门,冷却水压力保持在0.2MPa。开启真空泵,使整套蒸发器在真空状态下运行。开启电渗析浓液进料泵,使物料经预热器通过液位自动控制系统进入Ⅰ效分离室。Ⅰ效分离室内物料液位升高的同时,Ⅰ效分离室内部分物料在负压的作用下通过液位自动控制系统分别进入Ⅱ效和Ⅲ效循环管,Ⅱ效分离室和Ⅲ效分离室内物料液位在强制循环泵的作用下升高。

Ⅰ、Ⅱ、Ⅲ效分离室内物料在液位自动控制系统的作用下,各效分离室内的物料液位被设定在适当的参数范围内,并达到设计液位。当Ⅱ效和Ⅲ效分离室内物料达到设计浓度时,控制系统自动开启出料泵进行出料。各效分离室因出料与水份蒸发而产生液位降低,这时物料在进料泵的作用下和相连通的物料管自行补充各效分离室内的物料,各效分离室物料的补充速度由液位自动控制系统来控制,从而达到自动控制蒸发器各效分离室液位的目的。从Ⅲ效分离室底部出来的浓缩后液进行入浓液罐储存,并通过浓液输送泵送入吹脱系统。

Ⅰ效蒸发器采用生蒸汽为加热热源,Ⅰ效分离室内产生的二次蒸汽作为Ⅱ效蒸发器的加热热源,Ⅱ效分离室内产生的二次蒸汽作为Ⅲ效蒸发器的加热热源,逐级回收利用系统内的热量,并利用生蒸汽和二次蒸汽的冷凝液对进入蒸发装置的原料污酸溶液进行一级、二级、三级预热,充分利用Ⅰ效蒸发所引出的生蒸汽的热量,降低系统能耗,提高设备的利用能力。

2.4.4 催化吹脱系统工序

经过三效蒸发处理后的污酸中硫酸浓度在20%~40%,按比例投加催化剂(ZL62)后通过泵送进入吹脱塔顶部,与从塔底从下而上的空气逆流接触进行物料和热量的传递,污酸中大部分的水、盐酸和氢氟酸进入气相中而实现硫酸的进一步浓缩与分离净化。

从吹脱塔底部出来的达到设计指标的硫酸进入结晶釜内结晶,结晶液通过过滤回收盐分,滤液则送入沉降槽内进一步固液分离,成品硫酸溶液进入硫酸储罐储存,可返回生产系统回收利用。

从吹脱塔顶部出来的尾气中含有一定量的水分、氯化氢和氟化氢,送入吸收塔进行处理,用氢氧化钠碱液吸收尾气中残留的氯化氢和氟化氢,吸收液经三效蒸发器进行蒸发处理得到氟氯混盐,尾体可以实现达标外排。

3 实际运行情况

统计2015年5月中试生产情况进行分析,污酸经过“硫化—电渗析—蒸发浓缩—催化吹脱—蒸发结晶”的工艺进行处理。

3.1 硫化工段去除重金属指标

污酸量合计处理量为6013m3,硫化去除重金属效果见表3

由表3可知,污酸原液在经过硫化槽硫化反应后,重金属离子去除达到99%以上。

3.2 电渗析污酸指标

污酸硫化后液为6013m3,产生淡液Ⅱ4028.7m3,浓液Ⅰ1984.3m3。

由表4可知,污酸硫化后液经过电渗析处理,产生的淡液Ⅱ回用生产系统,浓液Ⅰ进入蒸发吹脱系统处理。

3.3 蒸发吹脱和蒸发结晶指标

蒸发吹脱浓液Ⅰ1984.29m3,得到回用浓酸283.5m3,浓酸指标见表5。

由表5可知,污酸经过处理后的酸浓度可以达到企业回用标准。

根据5月实际运行的统计数据可知,污酸通过新工艺的治理后,污酸重金属得到治理,治理后淡液和浓酸达到生产回用工艺要求,能稳定的实现工业化生产,污酸治理废水实现“零排放”。

4 结束语

目前国内各有色冶炼企业都存在污酸综合回收利用和生产废水“零排放”的难题,新研发一种能回收利用污酸有价成分且能稳定运行的治理工艺技术,对生态环境保护和企业可持续发展具有积极意义。

锌冶炼污酸治理资源化利用新技术通过中试生产可知,本技术能有效的对污酸进行治理,治理后得到的淡液和浓酸达到生产回用要求后回用于生产系统,最大程度的综合利用了污酸中的有价酸,保证了生产企业对废水“零排放”的要求,是一种具有经济效益和环境效益的污酸处理新技术。

参考文献

[1]梅光贵,王得润,周敬元,王辉.湿法炼锌学[M].长沙:中南大学出版社,2003.

[2]孙悼.重有色金属冶炼设计手册/铅锌铋卷[M].北京:冶金工业出版社,1995.

[3]杨显万,邱定蕃.湿法冶金[M].北京:冶金工业出版社,1998.

收稿日期:2020-04-09

作者简介:谭硕望(1972-),男,汉族,本科学历,工程师,研究方向为环境保护工程、生产废水综合治理。