林用装备自动调平系统优化设计与仿真1)

2020-06-26姚宗伯刘晋浩张霞

姚宗伯 刘晋浩 张霞

(北京林业大学,北京,100083)

第八次全国森林资源清查结果显示我国人工林保存面积为0.69亿hm2,蓄积为24.83亿m3,人工林面积持续保持世界首位[1]。随着天然林采伐量大大下降,森林采伐趋势向人工林转移,未来林业生产将由劳动力集约型向技术集约型转变。同时由于人工林抚育具有季节性,需要在最佳季节完成,所以必须通过机械化、装备化的方式来提高效率[2]。由于林业装备尚未实现无人化作业,仍需由驾驶员操作完成,林区地形多以山地、丘陵为主,驾驶室的作业角度与视野变化极大地影响了驾驶员操作时的精准性与工作效率,且作业装备由于重心变化容易出现侧翻、倾翻等危险现象,因此自动调平系统的使用将大大提高林业装备作业时的精准性与安全性。

1966年,美国人Jerry.C.Boone发明了一种在山地联合收割机上应用的自动调平系统,由于受限于当时的技术水平,系统响应慢、效率低,效果并不理想。如今美国的John Deere公司研发出具有自动调平功能的履带式采伐机859MH、959MH系列,它通过两个并联液压缸调节驾驶室的俯仰,由驾驶室与底盘的连接转盘完成驾驶室的旋转动作,缺点是仅主要完成了俯仰角度上的调平,其他方向角度上的调平效果并不理想[3]。我国林业调平系统研究起步晚,成果较少,相比国外有着不小的差距。刘凯等[4-5]设计的一种履带式山地作业机自动调平系统基于四点支撑的调平方式,利用液压缸、旋转铰实现作业机的找平,结构简单便于操作,但其稳定性较差,振动明显,四点支撑调平方式提升了重心高度,增加了倾翻的可能性。在林用装备自动调平系统领域,国内、外研究并未解决各方向角上自动调平效果不好及因调平动作导致整体重心提升从而影响整机安全性等问题。

本研究将采用Stewart六自由度并联机构平台作为自动调平系统的设计平台。Stewart平台具有刚度大、负荷自重比高、载荷分布均匀、运动平稳等特点,适用于需要高精度、大载荷且对工作空间要求相对较小的场景当中,从而有效解决林用装备在复杂环境下作业的适应性问题。

1 林用装备作业平台自动调平系统设计

1.1 系统整体设计

林业机械装备主要由作业装置、调平装置、动力装置及行走装置等构成,如图1所示。图2所示为自动调平系统结构,采用六自由度并联式调平液压杆的方式来连接上、下平台;上平台连接机构采用两段式焊接骨架式连接,目的是相比较上平台承托工作平台的方式可以有效降低装备重心防止出现倾翻的可能性。调平装置与上、下平台之间的连接采用虎克铰接结构,其结构承载力强且便于安装。通过安装在驾驶室下平台的纵、横两个方向的倾角传感器来检测作业平台的平衡状态。

1.作业装置;2.载人工作平台;3.操作平台;4.调平装置;5.动力装置;6.行走装置。

图1林业机械装备结构

1.装备上平台前连接机构;2.调平液压缸;3.虎克铰接机构;4.倾角传感器;5.装备上平台后连接机构;6.装备下平台。

图2调平系统结构简图

1.2 整机三维建模及相应参数

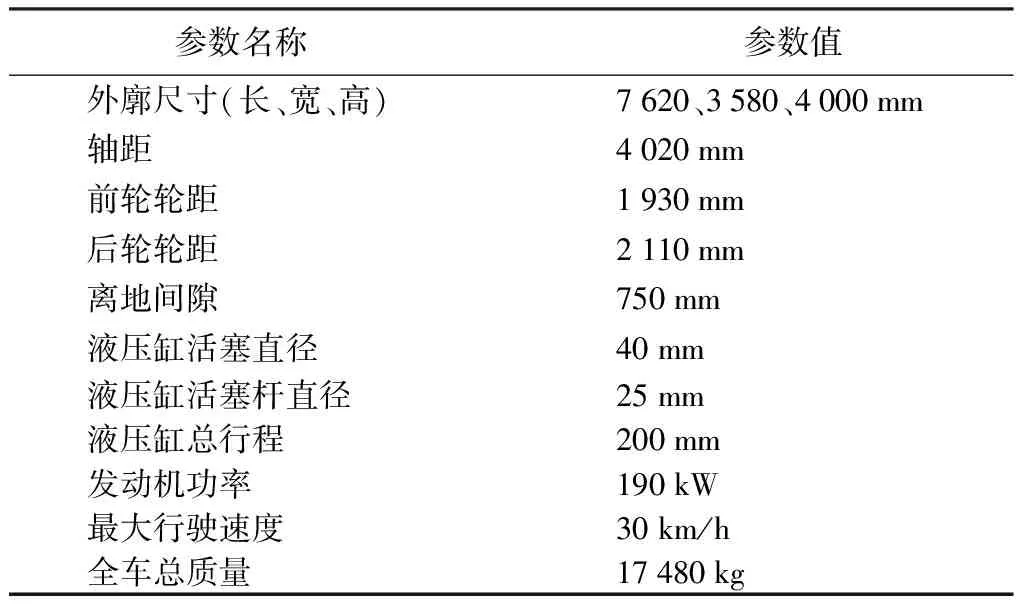

利用Solidworks软件对其整体进行参数化三维建模,如图3所示。为提高驾驶室焊接部分的强度与刚度,在驾驶室和前后连接机构处增设加强筋板。由于要避免因复杂地形变化产生的外部力使得调平机构有反向驱动趋势,因此需在机构中加入硬限位[4]。经干涉校核后满足设计要求,整机主要参数如表1所示。

表1整机相关参数

参数名称参数值外廓尺寸(长、宽、高)7620、3580、4000mm轴距4020mm前轮轮距1930mm后轮轮距2110mm离地间隙750mm液压缸活塞直径40mm液压缸活塞杆直径25mm液压缸总行程200mm发动机功率190kW最大行驶速度30km/h全车总质量17480kg

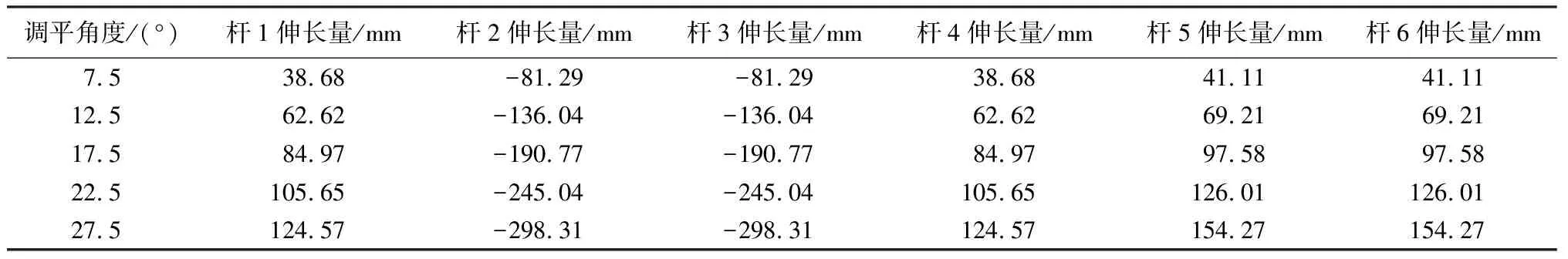

借助MATLAB软件反解出不同调平角度位姿下的各调平液压杆件伸缩量,上平台用mesh/suef函数画出,下平台用patch函数示意出,且可以实现根据调平机构参数数据进行可视化分析。以调平角度为22.5°为例,其可视化示意图见图4。由反解计算出的不同调平角度下各调平液压杆伸缩量如表2所示。

表2 调平角度对应的各杆伸缩量

1.3 自动调平系统原理

自动调平系统原理如图5所示,首先通过纵、横两个方向的倾角传感器采集、传递倾角信号,倾角信号直接反应了作业平台的实际情况,其次用控制模块的控制器将这些由计算机处理后的数字量通过D/A转换器转换成模拟电信号,最后电信号经过校正与反馈处理,最终传递给液压执行机构开始驱动液压杆进行调平作业。整个控制过程中采用3个闭环控制回路,通过各部分反馈信号校正出最优结果,减少其他因素干扰,大大提高了自动调平最终结果的准确性。

1.4 自动调平策略

由平面几何可知,3点可确定一个平面,六自由度并联式调平机构增加了液压杆数量,从而增加了静不定的次数,因此带来了“虚腿”问题。“虚腿”现象将有可能破坏操作平台的稳定性,在外部复杂环境的干扰下可能出现车体振荡,发生偏移等现象,影响了自动调平系统的可靠性和安全性。

传统的“虚腿”解决方案是在借助力传感器来测量是否有“虚腿”的存在,本研究的解决方案是采用一种基于伺服电机电流的虚腿补偿控制策略,利用伺服电机绕组等效电流判断出各液压杆支撑力大小是否为零。根据绕组电流与支撑力矩关系设定阈值,将实际电流与阈值之间差值进行闭环反馈从而补偿“虚腿”变成“实腿”。同时选用了控制角度误差法,通过控制调平液压缸的伸缩量调节角度,使最终X、Y轴的倾角θx、θy为0°,实现调平。当0°≤θ<5°时不进行自动调平,由于倾角较小对操作平台的实际作业影响甚微,同时避免高频次的自动调平给驾驶员带来不适感;当5°≤θ<30°时进行自动调平;当θ>30°时系统发动危险警告,提醒容易出现倾翻现象。

2 六自由度并联式自动调平机构稳定性

林业装备在山地等不平路面行驶作业时容易发生倾翻现象,所以调平机构的稳定性将严重影响到作业安全性,调平后重心将会发生位置变化,从而可以极大地降低发生倾翻的可能性。

2.1 调平作业横坡稳定性

为研究横坡上作业平台的稳定性,现对其进行横坡上的受力分析。如图6所示实线表示作业机调平后的状态,粉色点划线表示未调平状态,作业整机所受地面的支持力分别为N1和N2,左、右两侧轮所受的摩擦阻力分别为F1和F2,调平装置最大调节角为30°,即在极限调平角状态下验证稳定性。在横坡时,最危险现象即为绕A点发生侧翻,设最大安全坡角为α使其不发生侧翻。

若横坡下不发生侧翻现象,其临界条件如下:

(Gcosα-Ksinα)×μ≥Gsinα+Kcosα;

(1)

KL3+N1L1+N2L4=GL2。

(2)

其中风阻K=0.25 kPa,附着系数μ=0.68。

(3)

(4)

令f2=f1,联合以上公式。式中:s表示调平后重心垂直方向的变化量,则s=12 mm;e表示调平后重心水平方向的变化量,则e=86 mm;B表示左、右轮距1 930 mm,轮宽b=760 mm;H表示初始未调平状态下重心距轮胎的垂直距离,H=1 120 mm。当支持力N2及支持力距L1均为零时,得出最大坡角α=39°,取安全系数为1.25,因此安全角极值为α=31.2°,满足设计要求。

2.2 调平作业纵坡稳定性

为研究纵坡上作业平台的稳定性,现对其进行纵坡上的受力分析。如图7所示,实线表示作业机调平后的状态,粉色点划线表示未调平状态,作业整机所受地面的支持力为N,行驶时的前进牵引力为T,阻力为f,调平装置最大调节角30°,即在极限调平角状态下验证稳定性。在纵坡时,最危险现象即为绕A点发生倾翻,即支持力N为零的后翻时的临界情况,设不发生后倾翻的最大安全坡角为α。

纵坡下不发生侧翻现象,其临界条件如下:

KL3+NL1=GL2。

(5)

设风阻K=0.25 kPa,附着系数μ=0.68。

f1=(Gsinα+Kcosα)×(H-s)+NL1。

(6)

(7)

令f2=f1,式中:s表示调平后重心垂直方向的变化量,则s=42 mm;e表示调平后重心水平方向的变化量,则e=210 mm;H表示初始未调平状态下重心距轮胎的垂直距离,H=1 120 mm。根据临界条件,当支持力N以及支持力距L1均为零时,得出最大坡角α=44°,取安全系数为1.25,因此安全角极值为α=35.2°。

可以看出,所设计的调平机构满足坡地稳定性要求。同时发现林业装备机械在不平路面的稳定性受轮宽、轮距、轴距及车辆重心位置等因素的影响,因此提高林用作业装备在不平路面的稳定性,可适当的调整以上条件。

3 林用装备作业平台自动调平系统运动仿真

3.1 ADAMS运动仿真环境的建立

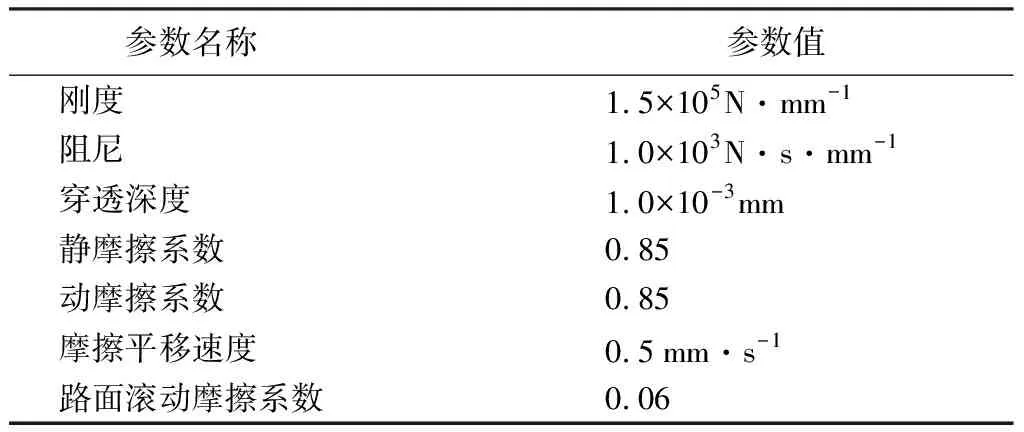

将在Solidworks软件中参数化建立的三维模型导入到ADAMS中,并添加约束、碰撞、摩擦、驱动、重力、材料属性等,经软件成功验证后可开始进行仿真[7]。为了保证车身实际运动过程中姿态变化的真实性,对轮胎与路面设置接触碰撞力。通过调整接触的边界条件后[8],ADAMS仿真所设置的具体参数如表3所示。

表3 ADAMS仿真参数

为了更真实地模拟林区地面环境,使用基于PSD离散采样的道路模拟方法—即“FFT”法创建相应的路面模型[9]。道路不平度是时间域或空间域的随机过程,为了便于统计分析,通常将其简化为均值为0的Gaussian随机过程[10]。第八次全国森林清查结果及黄国胜等[11]对福建省立地质量调查数据显示,林地平均坡度16.6°,小于35°的林地面积达到88.03%(大于35°属于险坡不适合林地作业),最后取道路常数α=0.15 m-1,β=0.006 m,采样间隔为0.1 m。并调用ADAMS软件自带库里的轮胎文件uat.tir模拟真实轮胎[12],图8为林用装备作业平台自动调平系统的运动仿真图。

3.2 MATLAB/Simulink与ADAMS联合仿真的搭建

为了实现调平系统的自动控制,将利用MATLAB/Simulink软件中的控制功能与ADAMS软件建立的运动环境进行联合仿真。首先利用ADAMS/control控制接口模块将ADAMS环境接入到MATLAB/Simulink中作为其一个子模块使用[13-14]。在ADAMS/control接口设置中将6个调平液压杆件的伸缩力变量作为输入变量用来进行调平控制,将上平台的横、纵2个倾角变量作为输出变量用来反馈平台实际状态到控制系统当中。设置两个软件的数据交换时间为0.01 s,MATLAB/Simulink自动调平控制系统如图9、10所示。

其中模糊控制器模块采用模糊PID方式进行控制,其搭建的连接框图如图11所示,最终封装在Controller中。模糊PID控制将根据PID_3个参数与偏差以及偏差的变化量之间的模糊关系,进行不断的运算推理,实时在线整定PID_3个参数,从而满足自动调平系统快速稳定响应的需求。

3.3 自动调平系统平顺性及安全性

设置车轮转动驱动速度为120°/s,仿真时间为20 s,对在随机复杂林区地形下的作业进行模拟仿真,得到自动调平前、后的加速度曲线,如图12—图14所示,图中标号为1的曲线为不具备自动调平功能装备的数据曲线,图中标号为2的曲线为使用了自动调平系统后装备的数据曲线,加速度标记测量点为驾驶室座椅处。

可以看出自动调平系统平顺性效果表现良好,在使用了自动调平系统后总加速度由峰值的1.658 5 m/s2降至1.216 4 m/s2,平均值由0.307 3 m/s2降至0.206 3 m/s2,平均值下降了32.87%,大大提高了驾驶员的舒适性。同时分析对比两个曲线可以看出,并不是所有的曲线2的数值均小于曲线1,并从中发现曲线2的波峰相比较于曲线1的波峰有一定的延时性,但曲线1中所有的大数值波峰在自动调平后都被大幅度削减。以上分析表明了自动调平系统对舒适性极差的环境作业有着明显的改善作用,但因为其主动调平动作造成对路面传递来的振动存在一定的延时反应,从而导致偶尔出现加速度略微上涨的现象。

对测量出的总加速度曲线2进行计算,得出其功率谱密度曲线如图15所示。利用ADAMS软件质心计算功能计算得到质心点的坐标并进行标记,绘制出质心高度变化轨迹曲线如图16所示。

根据ISO2631-1978E《人体承受全身振动的评价指南》规定,振动频率范围达到4.0~12.5 Hz时会对驾驶员产生共振反应,容易产生疲劳感觉,从而影响工作效率。从功率谱密度曲线可以看出频率主要集中在0~2 Hz,由此不会产生共振反应。质心高度轨迹曲线1的峰值为0.984 m,曲线2的峰值为0.934 m,重心峰值下降了5.1%。曲线1质心高度平均值为0.846 5 m,曲线2质心高度平均值为0.801 3 m,重心高度平均值下降了5.3%。可见自动调平系统提高了行驶作业中的安全性,但同时由于主动调平过程造成了一定的延时性,可看出在时间8 s以后出现自动调平动作未完成时质心高度略高于普通装备的现象。

4 结论

针对林区复杂地形下作业所带来的一系列问题,根据Stewart六自由度并联机构刚度大、载荷分布均匀、运动平稳等一系列优点,设计了一种林用装备作业平台的自动调平系统。通过数据对比发现应用自动调平系统后加速度平均值下降32.87%,重心高度平均值下降5.3%,且功率谱频率范围主要集中在0~2Hz,不会和人体产生共振现象。这表明了自动调平系统有效地提高了驾驶员操作的准确性、工作效率、舒适性以及安全性。由于如今我国林用自动调平系统的相关研究与实际应用能力都很薄弱,开发周期时间长,本研究应用ADAMS与MATLAB/Simulink仿真软件,对在随机复杂林区地形下具有自动调平系统功能的装备作业过程进行联合仿真,仿真结果对林用自动调平系统的研究具有一定的指导意义。但也发现由于主动调平动作带来一定的延时与扰动问题,使得具有自动调平功能的装备性能数据上并未全面优于普通装备,同时实际作业中液压系统与电控系统以及复杂多变的环境带来的外部力影响较为复杂,在今后的研究里可针对此些问题做进一步研究。