催化重整再接触方案对比

2020-06-24田纪伟

田纪伟

(中石化洛阳工程有限公司,河南 洛阳 471003)

催化重整装置除可生产高辛烷值汽油外,还可以副产大量廉价含氢气体[1]。随着环保要求的日益严格,催化重整装置作为提高汽油辛烷值和增产芳烃及氢气的主要加工手段,其重要性日益突出。

目前连续重整的反应压力较低,在低压平衡下,重整产氢的纯度相对较低,并夹带大量的轻烃。为了回收产氢夹带的轻烃,提高轻烃液收及氢气纯度,需增设再接触部分,即重整氢和重整生成油在较高的压力和较低的温度下再次接触,建立新的气液平衡,将含氢气体中的轻烃溶解于重整生成油中[2]。再接触条件即再接触温度和压力对烃类的吸收及氢气纯度影响十分明显,再接触流程也会对氢纯度及重整液体产品收率产生一定的影响[3]。

传统的再接触流程为顺流单段再接触流程,油气在再接触罐中进行一段再接触,产氢纯度高,但是部分氢气和液化石油气会进入稳定塔顶燃料气中,造成经济损失,因此考虑将燃料气返回再接触部分,充分回收燃料气中的氢气及液化石油气组分,从而提高重整产氢和重整液体产品的收率。有些重整装置采用逆流两段再接触流程,即重整产氢先与二段再接触罐来的重整油在一段再接触罐接触,分出的氢气与重整生成油再进入二段接触罐中进行第二次接触,该工艺流程可以充分回收氢气,提高产氢收率。

在安全节能、提质增效的要求下,优化工艺流程,增加产品收益,降低能耗等显得十分重要,本文对比三种不同的再接触流程,即:稳定塔顶燃料气无返回的单段再接触流程、稳定塔顶燃料气返回的单段再接触流程和逆流两段再接触流程,探讨不同再接触流程对氢气及液体产品收率的影响,并从产品收益、投资和能耗等方面进行综合比较。

1 基准条件

以某厂150万t/a连续重整装置富料工况下的原料、反应条件、反应产物为基准,该装置主要生产高辛烷值汽油调合组分(稳定汽油),副产重整氢气和液化石油气等。

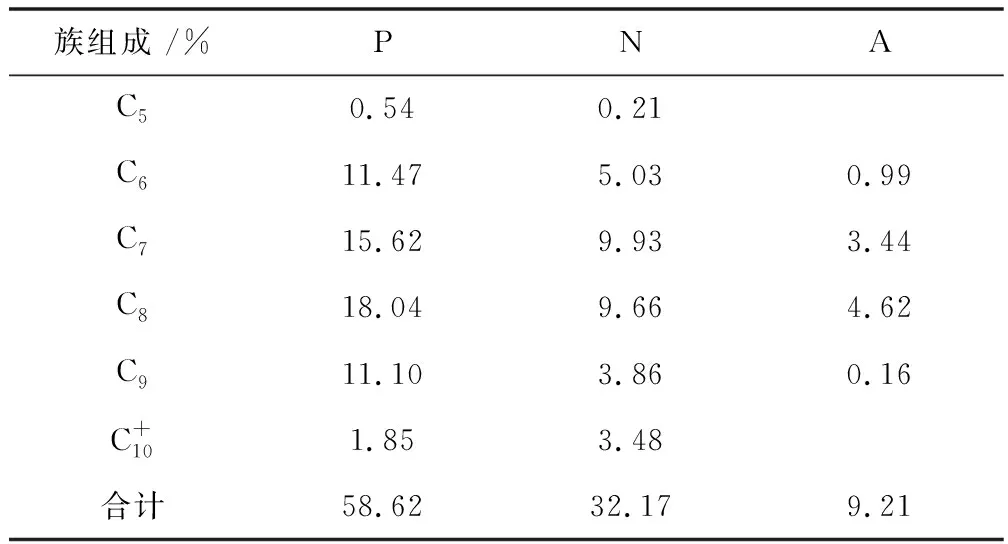

1.1 原料族组成

表1 重整进料组成Table1 Composition of reforming feed

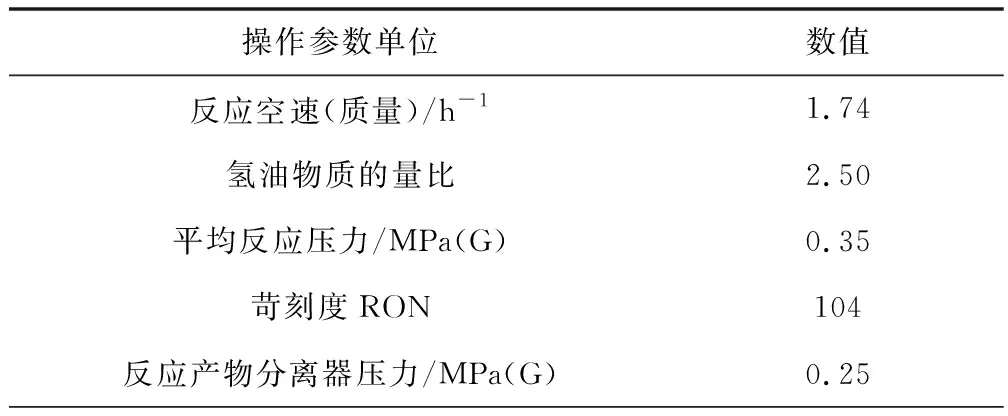

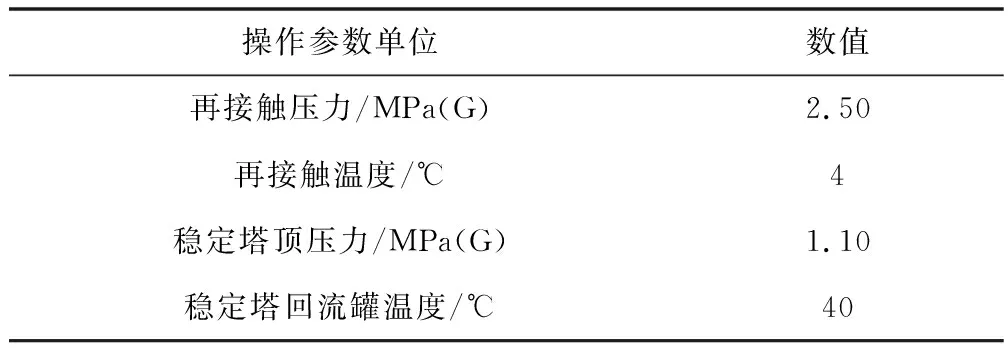

1.2 主要操作条件

表2 主要操作条件Table 2 Main operating conditions

表2(续)Table 2 Main operating conditions

2 再接触流程对比

本文按稳定塔顶燃料气是否返回再接触设置三个对比方案,即方案A—稳定塔顶燃料气无返回的单段再接触工艺流程,方案B—稳定塔顶燃料气返回的单段再接触工艺流程和方案C—稳定塔顶燃料气返回的逆流两段再接触工艺流程。

2.1 流程描述

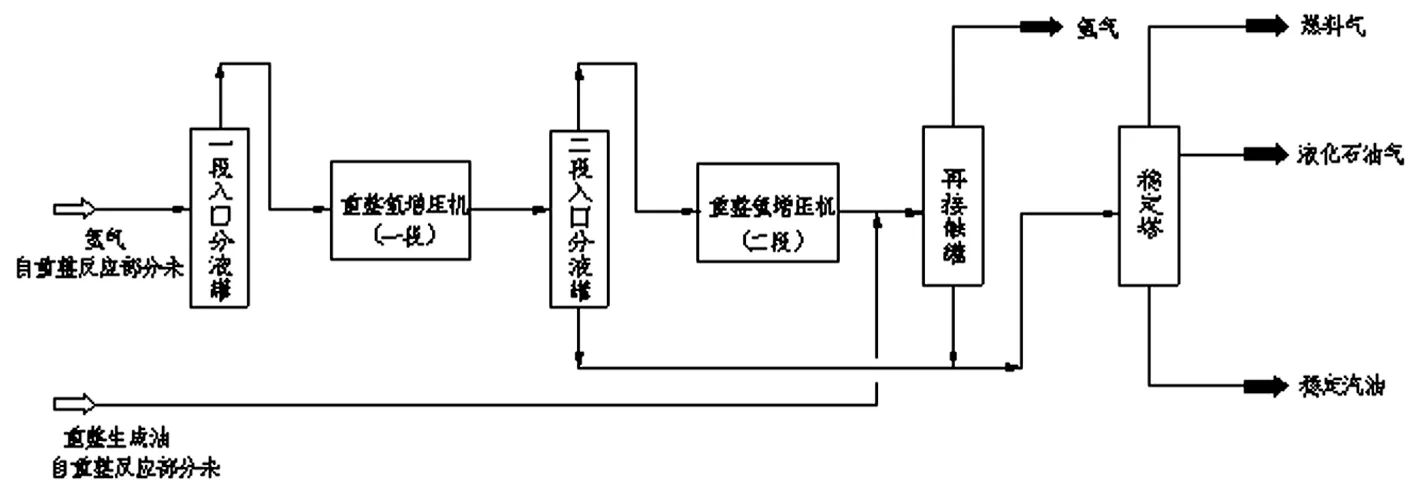

2.1.1 方案A—稳定塔顶燃料气无返回的单段再接触工艺流程

该方案采用一段油气再接触流程,即:重整产氢经升压后与来自重整气液分离器底的重整生成油混合后冷却至4℃,进入再接触罐进行气液分离。再接触罐顶气体作为氢气产品出装置。

再接触罐底油相进入稳定塔,塔顶气体作为燃料气产品出装置。回流罐底液体一部分回流,另一部分作为液化石油气产品送出装置,稳定塔底油作为重整汽油产品送出装置。

图1 方案A—稳定塔顶燃料气无返回的单段再接触工艺流程Fig.1 ProcessA - single stage recontact process without return of fuel gas at the top of stabilizer

2.1.2 方案B—稳定塔顶燃料气返回的单段再接触工艺流程

与方案A不同的是,稳定塔顶燃料气返回至再接触部分,此流程明显的特点是稳定塔顶不出燃料气。

图2 方案B—稳定塔顶燃料气返回的单段再接触工艺流程Fig.2 ProcessB - single stage recontact process with return of fuel gas at the top of stabilizer

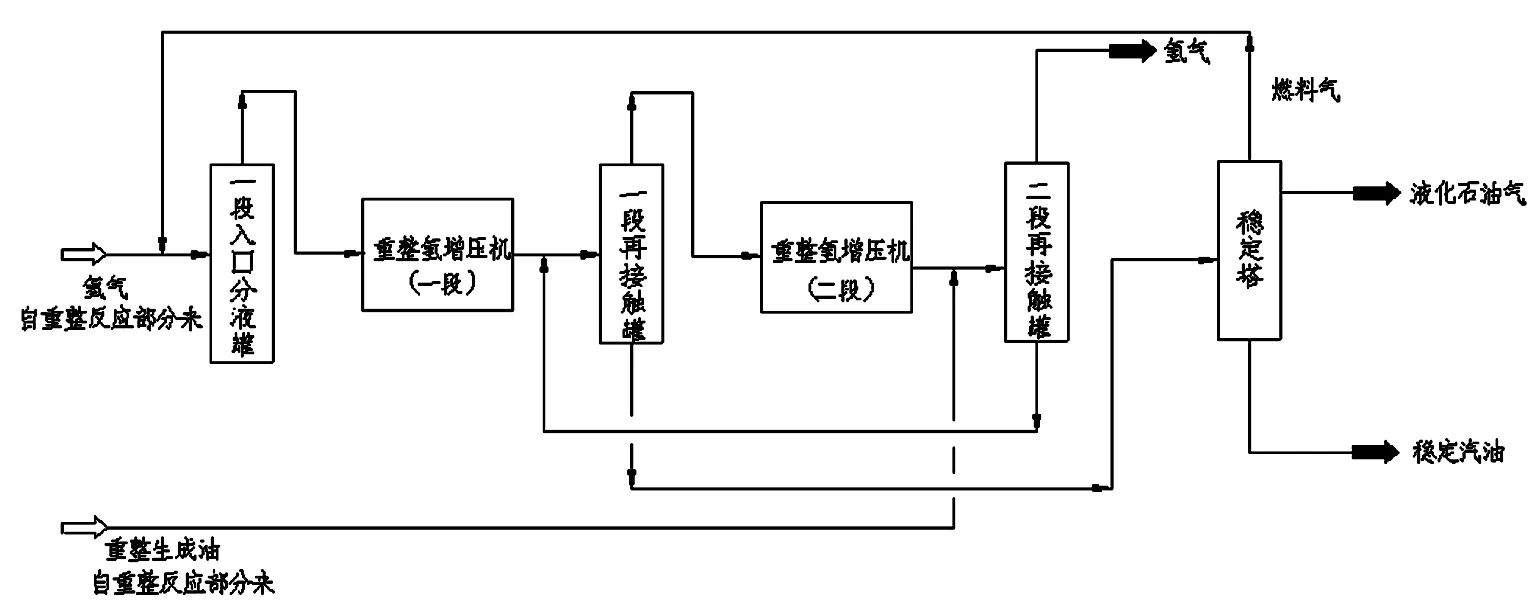

2.1.3 方案C—稳定塔顶燃料气返回的逆流两段再接触工艺流程

该方案采用两段油气再接触,即:重整产氢经升压后先与从二段接触罐分离出的重整油接触(在一段再接触罐中进行)。分出的氢气与重整生成油混合冷却至4℃后,进入二段接触罐进行再次接触,二段再接触罐顶气体作为氢气产品出装置。一段再接触罐底油进入稳定塔,塔顶燃料气返回至再接触,回流罐底液体一部分回流,另一部分作为液化石油气产品送出装置,稳定塔底油作为重整汽油产品送出装置。

图3 方案C—稳定塔顶燃料气返回的逆流两段再接触工艺流程Fig.3 ProcessC - two-stage counter current recontact process with return of fuel gas at the top of stabilizer

2.2 计算结果比较

根据《中国石油化工项目可行性研究技术经济参数与数据》(2018年)和《建设项目经济评价方法与参数》中的有关规定计算三种方案的产品收益及操作费用,产品价格(以布伦特原油60美元/桶的接轨价为基准)和燃料动力价格见表3。

表3 产品和燃料动力基准价格Table3 Benchmark price of products and fuel power

2.2.1 主要产品收率及效益比较

采用PRO/II软件分别对三种方案进行模拟计算,其主要产品产量及产品收益见表4。

表4 主要产品分布及收益比较Table 4 Main product distribution and revenue comparison

注:年操作时间为8400h。

从表4看出:

(1)从氢气物质的量纯度来看,燃料气无返回的单段再接触流程(方案A)得到的产氢纯度最高,燃料气返回的单段再接触(方案B)略高于逆流两段再接触流程(方案C);从重整产氢量来看,燃料气返回的逆流两段再接触流程(方案C)得到的产氢量最大;对于纯氢的量,燃料气返回的两方案(方案B和C)得到的纯氢量相同,高于燃料气无返回的方案(方案A)。

(2)从液化石油气收率来看,采用燃料气返回的单段再接触流程(方案B)得到的液化石油气收率最高,燃料气返回的逆流两段再接触流程(方案C)次之,燃料气无返回的单段再接触流程(方案A)最低。

(3)从重整汽油收率来看,三种方案获得的汽油收率相当。

(4)从产品收益来看,在给定的产品价格下,燃料气无返回的单段再接触流程(方案A)产品收益略低,燃料气返回的单段再接触(方案B)和逆流两段再接触流程(方案C)产品收益相当。

由产品收率可以看出,燃料气无返回的单段再接触流程(方案A)可以获得较高纯度的氢气,但是燃料气携带部分氢气和可液化轻组分出装置,因此其纯氢和液化石油气收率较低,产品收益略低;燃料气返回的再接触流程(方案B和C),由于稳定塔顶不产出燃料气,燃料气中的氢气和可液化轻组分,经过再接触流程,与氢气和重整生成油建立新的平衡,有利于气体中可液化组分的回收,提高氢气和液化石油气收率,提高产品收益。

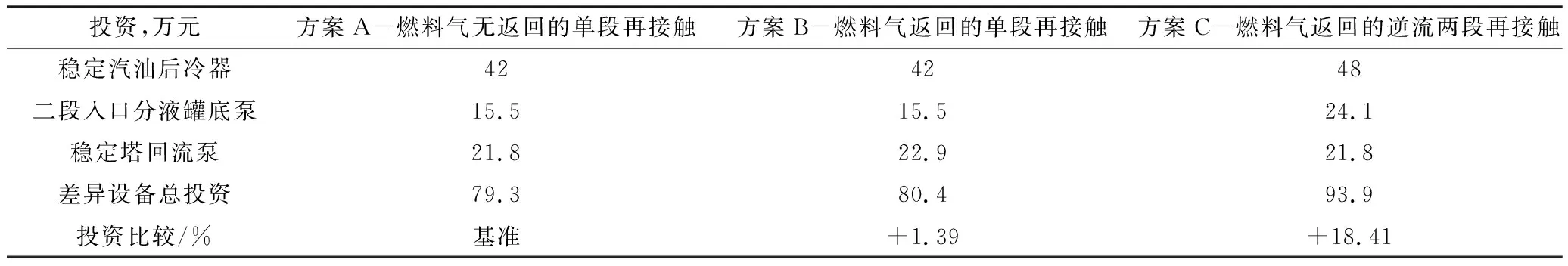

2.2.2 设备投资的比较

在相同的设备选型基准下,核算三种方案的主要差异设备投资,见表5。

表5 主要差异设备投资比较Table 5 Comparison of major equipments investment

从表5可以看出,单段再接触流程(方案A和B)比逆流两段再接触流程(方案C)设备投资要低,燃料气返回的单段再接触方案(方案B)较逆流两段再接触方案(方案C)减少13.5万元,另外由于逆流两段再接触流程(方案C)较为复杂,其管道、土建等方面投资也将有一定程度的增加。

2.2.3 能耗及操作费用比较

三种方案的能耗及操作费用比较结果见表6。

表6 能耗及操作费用比较Table 6 Comparison of energy consumption and operation cost

注:单位耗量和单位能耗均以178.57t/h重整进料为基准计算。

从公用工程消耗可以看出,(1)燃料气无返回的单段再接触流程(方案A)电耗、蒸汽耗量均最低,循环水量与燃料气返回的单段再接触流程(方案B)相当。(2)燃料气返回的两方案(方案B和C)泵及压缩机组的消耗均增加,因为燃料气返回到再接触,增加了压缩机的负荷。其中逆流两段再接触流程(方案C),因为稳定塔进料均来自于一段再接触罐底,其泵的流量较大,因此泵耗电量最高。燃料气返回的方案中,稳定塔进料中轻组分含量增加,因此塔底重沸器负荷增加。

从操作费用上看,燃料气无返回的单段再接触流程(方案A)操作费用最低,燃料气返回的单段再接触流程(方案B)操作费用比逆流两段再接触流程(方案C)略高,主要是因为其燃料气返回量较大,压缩机组和稳定塔底重沸器消耗蒸汽量增加较大。

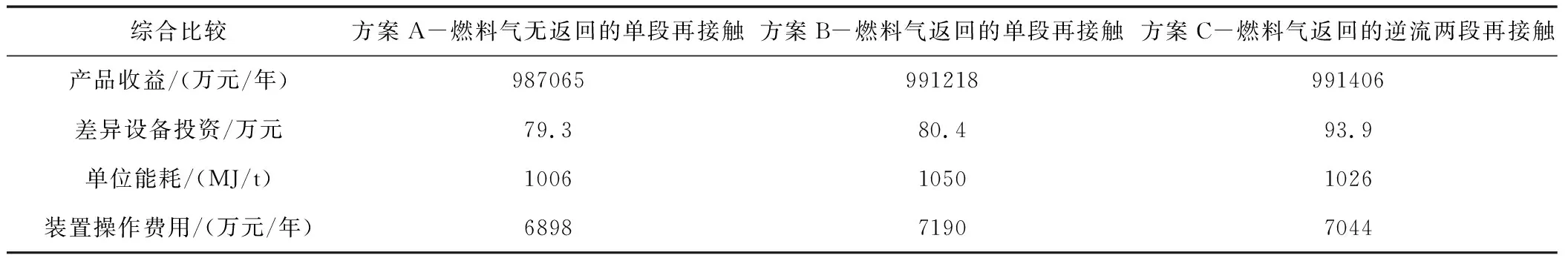

2.3 小结

综合以上分析,三种方案的收益、设备投资、能耗及操作费用对比见表7。

表7 三种方案综合比较Table 7 Comprehensive comparison of three processes

从表7可以看出,燃料气无返回的单段再接触流程(方案A)的产品收益略低,但是其流程简单,设备投资及操作费用等最低;燃料气返回的单段再接触流程(方案B)相较于逆流两段再接触流程(方案C),产品收益相当,设备投资较少,操作费用和能耗略高。

3 结论

本文针对150万t/a连续重整装置,在给定的条件下,从产品收益、设备投资、操作费用和能耗等方面,综合比较了再接触流程的影响,得出以下结论:

(1)燃料气无返回的单段再接触流程(方案A),获得的氢气纯度最高,设备投资最少,能耗及操作费用最低,但是部分氢气和液化石油气组分损失,产品收益略低。对于产氢纯度要求较高,全厂氢气富裕,且燃料动力价格较高的时候,可以优先考虑此方案。

(2)在给定的条件下,燃料气返回的单段再接触流程(方案B)与逆流两段再接触流程(方案C)获得的产品收益相当,其中燃料气返回的单段再接触流程(方案B)的设备投资较低,能耗及操作费用略高。

(3)燃料气返回的再接触流程(方案B和C),获得的纯氢量、产氢量和液化石油气收率均提高,提高了产品收益。这是因为该流程可以充分回收燃料气中的氢气和可液化组分,有利于提高经济性。对于加氢装置较多,氢气需求量较大的企业,可以优先考虑这两种方案。

(4)由于各装置原料不同,产品要求也不同,并且随着原料、产品及燃料动力价格的波动,需要调整不同的生产方案,因此,各个装置应根据实际情况,确定适合该装置的再接触流程和操作条件。