关于某常压塔顶部腐蚀原因的探讨

2020-06-24王晓萍吕云玮

王晓萍,吕云玮

(1.兰州石化公司研究院,材料防腐研究所,甘肃兰州730060;2.江苏大学医学院,江苏镇江212013)

某石化公司550 万t/a 常减压装置主要加工南疆原油、北疆原油、吐哈原油(设计混合比为北疆 油 ∶南 疆 油 ∶吐 哈 油 =270 ∶230 ∶50), 原 油 酸 值0.12~0.3mgKOH/g,硫含量 0.4%~0.6%,氯盐含量40~80mg/L,原料硫、氯含量偏高。装置采用一脱二注(脱盐、注中和缓蚀剂、注水)防腐工艺,脱后盐含量<3.0mg/L,含水≤0.5%(体积分数)。

2019 年5 月该装置检修时,发现初馏塔内部腐蚀轻微,常压塔中、下部腐蚀也不明显,但塔顶部腐蚀严重。笔者认为造成常压塔顶腐蚀的主要原因,一是塔顶操作温度低,出现了液态水;二是原油中含有大量有机氯和有机硫,它们在常压塔内发生高温分解,产生较多的HCl、H2S,集聚在塔顶,遇到凝结水,发生了低温 HCl—H2S—H2O 型腐蚀,同时水蒸气氧化产生沉积物发生垢下腐蚀。具体类型有析氢、氧浓度差、水蒸气氧化等腐蚀。文中对这些腐蚀原因作了解释,并对减缓腐蚀提出了改进措施和建议。

1 腐蚀现象描述

常压塔顶部:塔顶封头、塔壁及塔盘表面出现大量垢物,颜色发黄发红,局部发绿,垢物最大厚度达150mm(图1);塔壁垢下腐蚀密集,点蚀坑深0.3~1.0mm 不等;塔盘垢下腐蚀,点蚀坑深0.2~0.3mm。塔顶上方的管线外侧有红色锈斑,略有腐蚀(图 2)。

图1 第一层塔盘结垢形貌

图2 塔顶循回流内管三通挡板腐蚀形貌

第1~4 塔盘腐蚀严重,个别塔盘脱落,部分浮阀脱落、腐蚀断裂(图3)。降液板垢下腐蚀,蚀坑深0.3~0.5mm。溢流堰腐蚀减薄穿孔断裂,受液槽腐蚀减薄穿孔(图4)。

图3 塔顶塔盘脱落及浮阀腐蚀形貌

图4 塔顶受液槽腐蚀穿孔形貌

第5 层塔盘腐蚀程度开始减弱,下方塔盘及浮阀存在一定程度的点蚀,塔壁及其他内部构件未见明显腐蚀(图5)。

图5 精馏段(常一线)塔盘及浮阀点蚀形貌

2 腐蚀原因分析

2.1 腐蚀性介质来源

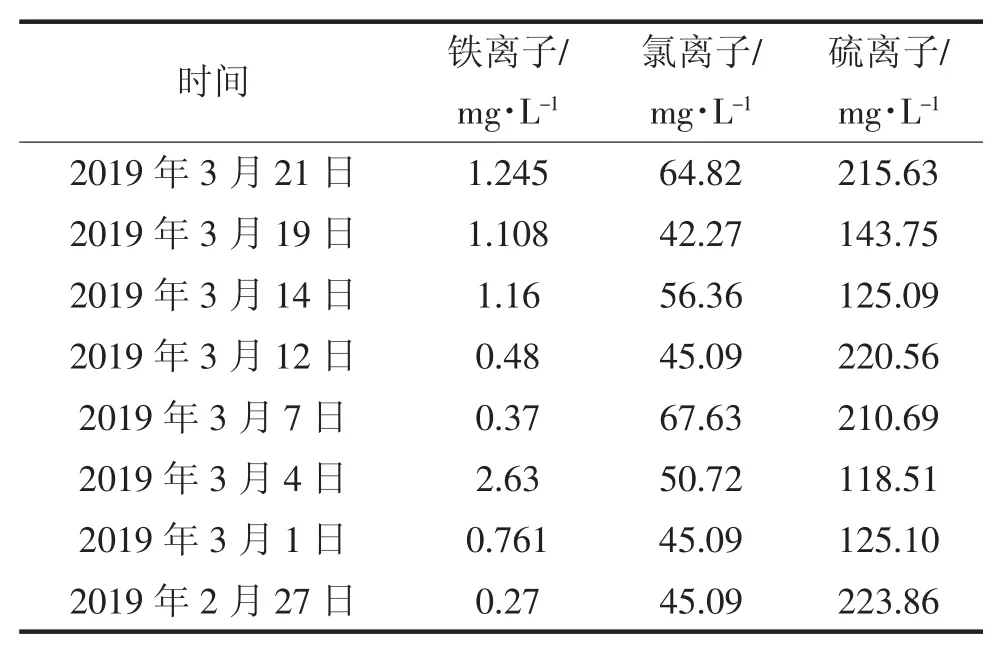

酸性水化验分析数据如表1。

表1 550 万t/a 常减压蒸馏装置塔顶回流罐酸性水化验分析数据

塔盘部分为均匀腐蚀,封头、筒体为点蚀。从腐蚀形态来看为低温HCl—H2S—H2O 型腐蚀。由原油特点,常压塔操作条件来看,满足低温HCl—H2S—H2O 腐蚀条件。

首先,腐蚀性介质来源充足。HCl 主要来源于两个方面,一是原油中含有较多的盐,虽经过电脱盐,仍残留一些,该装置脱后盐控制指标为<3.0mg/L,其中的 CaCl2、MgCl2,在一定温度下水解会生成HCl。其次,原油开采时为提高采油率注入了多种助剂,如降粘剂,破乳剂,清蜡剂等,这些助剂中含有较多的氯化烷烃、氯化芳烃、高分子氯化物等有机氯,这些有机氯不溶于水,电脱盐脱水不能脱除,它们进入常压蒸馏塔内,当温度达到300℃以上会分解生成HCl,伴随原油中的轻组分一起上升到达常压塔顶[1],因而常压塔内HCl 含量普遍较高(见表1),远远高于2mg/L 控制指标[2]。

原油硫含量高,且硫化物种类较多,如硫化氢、游离的硫及硫醇、硫醚、二硫化物等[3]。这些硫化物受热分解会产生H2S,有机硫化物的分解,一般从150~250℃开始,随温度升高而加剧[3]。常压塔进料温度为366℃,塔顶操作温度为109℃,有机硫化物会在常压塔分解,所产生的H2S 上升至塔顶,由表1 可知硫离子含量较高。

常压塔底和侧线有过热汽提水蒸气进入,也会随轻组分到达塔顶。

由此可知,常压塔顶聚集了较多的氯化氢、硫化氢和水蒸气。

2.2 腐蚀机理

2.2.1 HCl-H2S-H2O 腐蚀

常压塔顶聚集了大量的HCl、H2O,如果没有液态水存在,HCl、H2S 对设备的腐蚀很轻微,然而一旦出现凝结水,会形成HCl-H2S-H2O 型腐蚀,对设备腐蚀严重[3]。

该装置常压塔顶操作压力138~198kPa(绝),操作温度110~135℃,在该压力下,水蒸气露点温度为 109~120℃[4]。

偶有水蒸汽凝结成液态水,溶解HCl、H2S,形成电解质溶液,附着在塔盘、封头表面,便可能发生析氢腐蚀。

Fe-2e=Fe2+

2H++2e=H2↑

2.2.2 冲刷腐蚀

溶液中的 Cl-、S2-竞争吸附 Fe2+,Cl-活性更强,能够阻碍和破坏金属钝化,造成金属腐蚀[5]。另外,如果气体流通面积不够,气速较大,生成的FeS 薄膜会被冲刷脱落,起不到对金属的保护,腐蚀气体与金属持续直接接触,造成冲蚀现象,导致阀孔扩大,浮阀脱落。第1、2 层塔盘开孔率为12.9%,笔者认为偏低。

2.2.3 垢下腐蚀

2.2.3.1 氧气的主要来源

测试仪器:日本岛津XRD-7000 型X 射线衍射仪

实验参数:Cu 靶,加速电压 40kV,电流30mA,扫描速度 8°/min,扫描范围 20°~90°(2e)。

结合垢物组成分析图(图6)。笔者认为垢物成因如下:首先,常压塔顶部除聚集有硫化氢、氯化氢气体外,还有一定量的氧气,这些氧气主要来源于两个方面:

图6 第一层塔盘垢污成分分析

1)O2微溶于水,采用水产生过热蒸汽时,有一部分O2会混在蒸汽中进入常压塔。

2)在塔顶存在液态水,且处于原电池的环境中,当电极电位较高时,部分H2O 会分解释放出O2[5]。

2H2O⇌4H++4e

2.2.3.2 水蒸气氧化引起的化学腐蚀

常压塔顶操作温度低,有液态水形成,铁与水会构成Fe-H2O 体系。溶液中存在H+、OH-等组分,体系不同区域平衡电位和pH 关系不同,在特定区域会发生下列反应[2]:

Fe+H2O=FeO+H2

3FeO+H2O=Fe3O4+H2

2.2.3.3 氧浓度差引起的电化学腐蚀

沉积物下面存在缝隙,O2只能以扩散的方式进入这些缝隙内的溶液中,阻力较大,推动力为是浓度差。缝隙内是贫氧区—阳极,缝隙外是富氧区—阴极[5],这样便形成了氧浓差电池,在沉积物下方发生腐蚀,其反应式为:

阳极反应Fe⇌Fe2++2e

阴极反应O2+2H2O+4O⇌4OH

OH-向阳极扩散 Fe2++OH-=Fe(OH)2,生成的Fe(OH)2溶解度极小,沉积下来覆盖在金属表面,而Fe(OH)2又可进一步氧化为Fe(OH)3,脱水后生成 Fe2O3·nH2O[5]。

因此,垢物中含有Fe2O3、Fe3O4等成分,同理,FeS2也可用原电池反应解释。

综上所述,常压塔顶主要发生HCl—H2S—H2O 腐蚀、垢下腐蚀和冲刷腐蚀,其中有Cl-存在的低温电化学腐蚀造成的后果最严重。

3 措施及建议

3.1 提高塔顶操作温度

发生HCl—H2S—H2O 腐蚀的主要原因是塔顶温度较低,有液态水生成。为防止露点腐蚀,通常要求塔顶操作温度高于水露点温度14℃以上[6]。因此,建议常压塔操作温度升高至123℃以上。这样低温HCl—H2S—H2O 腐蚀位置便会由塔内转移到塔外。然后可在塔外采取措施消除腐蚀。

如果条件允许,最好降低塔顶操作压力。因为操作压力降低,有利于蒸馏分离,还会减少HCl、H2S 等气体在液相中的溶解度,能够减缓腐蚀。

3.2 工艺改进

目前550 万t/a 常减压蒸馏装置采用一脱二注(脱盐、注中和缓蚀剂、注水)防腐工艺。

研究表明,pH 值升高,盐酸对金属的腐蚀减缓[2],同时合理的pH 值有助于缓蚀剂成膜,因此,建议在常压塔馏出线上增设独立中和剂注入口用于调节pH 值,便于缓蚀剂成膜,保护冷却设备及管道,然后注水溶解HCl 进入回流罐切水除去Cl-。

3.3 改进塔盘结构

发生冲蚀的原因:一是塔板开孔率偏小,二是气体分布不均,这从塔盘各处腐蚀严重程度不同可以得出结论。建议进行工艺核算确定第1、2 层塔板开孔率、合理布置阀孔位置及分布方式。

4 结束语

1)氯离子含量高、操作温度低是塔顶腐蚀的主要原因。解决办法较多,本文根据装置实际生产工艺提出较简单的改进措施:提高塔顶操作温度,将低温HCI—H2S—H2O 腐蚀由塔内转移到塔外,并将现有的“一脱二注”改为“一脱三注”,达到既减轻腐蚀又去除氯离子的目的。

2)有的技术人员认为,常压塔顶部出现垢下腐蚀是由于氯化铵晶体所致,本文提出了较新颖的解释,具有借鉴意义。