低渗透水平井暂堵转向重复压裂技术及现场应用

2020-06-24王贤君唐鹏飞顾明勇张洪涛

王 维,王贤君,唐鹏飞,张 浩,顾明勇,张洪涛

(中国石油大庆油田分公司采油工程研究院,黑龙江大庆 163453)

大庆油田外围葡萄花储层具有丰度低、低孔低渗、薄互发育等特点,常规射孔完井难以实现有效动用。前期采用水平井分段压裂投产取得了较好的效果,但随着生产时间的延长,受储层物性、初次改造不充分及注采关系难以建立等影响,产量逐渐降低,目前低产井比例较高,急需通过重复压裂来提高单井产量[1–3]。

综合考虑水平井储层物性、初次压裂施工参数、固井质量等因素,以分析其低产失效原因,确定了两类水平井需要通过暂堵转向压裂施工来提高单井产量。第一类水平井的水平段井筒方向与最大水平主应力方向一致,人工裂缝与井筒方向夹角较小,往往不超过30°,从而导致裂缝所能控制的泄油面积较小。该类井如采取单一的加大规模重压老缝,老缝能延伸但其控制面积相对较小,而采用缝内暂堵转向压裂,在裂缝远端泵入暂堵剂,促使裂缝转向产生新缝[3–5],可沟通新的未被动用泄油区[6],提高其泄油面积。第二类水平井因固井质量或其他原因,无法下入井下工具进行机械封隔,只能进行笼统改造,存在部分层段未被充分改造,影响水平井产能。针对该类井,可采用全井多级暂堵转向压裂技术,通过泵入不同粒径组合的暂堵剂(其中,大粒径负责架桥,小粒径负责充填),在裂缝近端和炮眼处形成桥堵。桥堵形成后,井筒内净压力提高,促使段内其余裂缝起裂,从而实现分段改造。

1 暂堵剂优选及暂堵转向施工参数优化

针对不同暂堵转向压裂工艺技术,开展了封堵强度和返排能力评价实验,结合暂堵剂性能参数和大庆油田低渗透水平井初次压裂施工参数,形成暂堵转向压裂技术施工参数优化设计方法。

1.1 暂堵剂优选

优选暂堵剂时主要考虑暂堵剂两方面的性能,一是暂堵剂是否堵得住,即评价暂堵剂的封堵强度;二是暂堵剂能否解得开,即评价暂堵剂在排出时其解堵能力。

封堵强度主要通过测试暂堵剂在裂缝中与支撑剂混合后其承压能力来进行评价。采用导流能力测试装置,首先测试模拟地层条件下石英砂铺置原始渗透率,然后将暂堵剂和石英砂混合填入导流室内,采用逐级加压的方式进行驱替,测试其能承受的最大压力。解堵能力是在封堵强度实验的基础上进行反向驱替,测试驱替后渗透率值,并计算其与原始渗透率比值得到解堵率,以此来评价其渗透率恢复情况。

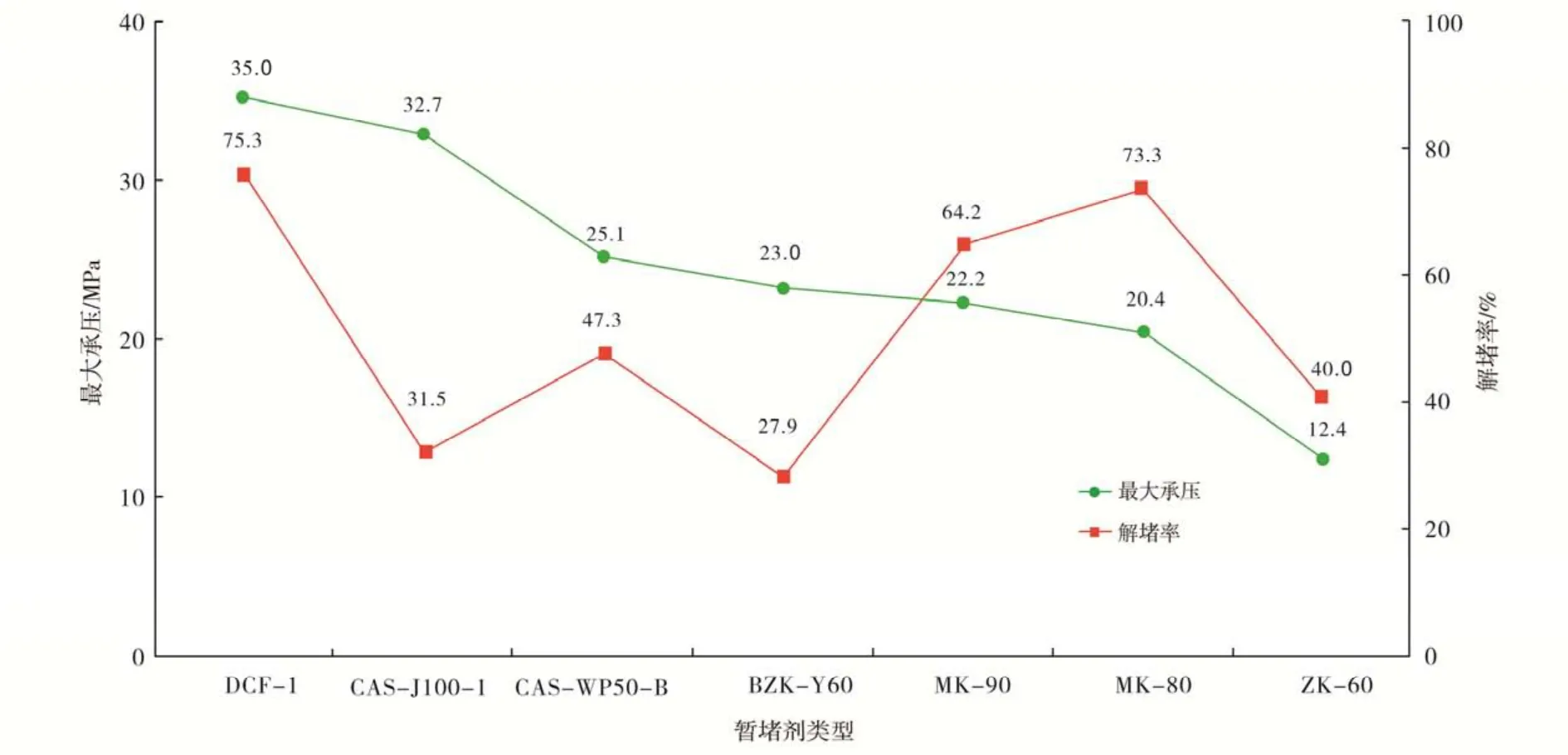

共对10 种单一粒径水溶型暂堵剂进行了实验评价,测定其最大承受压力和解堵率(图1)。从图1 可以看出,1.0 mm 单一粒径条件下,DCF–1 颗粒型暂堵剂具有良好的封堵性能与解堵性能,可降解纤维的封堵能力较低,但具有最优的解堵性能。共对7 种混合粒径(3.0 mm 与0.5 mm 混合)水溶型暂堵剂进行了实验评价,测定了其最大承受压力和解堵率(图2)。从图2 可以看出,混合粒径条件下DCF–1 颗粒型暂堵剂具有良好的封堵性能与解堵性能。

图1 单一粒径暂堵剂性能实验评价

根据实验结果,确定了不同暂堵转向技术的暂堵剂使用原则:①水平井缝内暂堵转向重复压裂优先选择1.0 mm 单一粒径的DCF–1 型暂堵剂,当两向应力差较小时(小于6 MPa),可优先选择纤维暂堵剂;②水平井全井多级暂堵转向优先选择3.0 mm与0.5 mm 不同粒径组合的DCF–1 型暂堵剂。

1.2 暂堵转向重复压裂施工参数优化

1.2.1 缝内暂堵转向重复压裂

图2 混合粒径暂堵剂性能实验评价

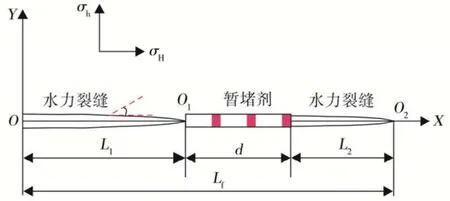

缝内暂堵转向重复压裂主要优化暂堵剂用量和暂堵转向起裂位置,结合缝内暂堵转向压裂原理,建立了缝内暂堵转向压裂物理模型(图3)。根据裂缝尖端效应,预计裂缝壁面将产生两个薄弱点O1和O2,分析裂缝壁面受力情况及其起裂点位置。裂缝壁面的受力为初次压裂人工裂缝延伸产生的诱导应力、初次压裂投产后地层孔隙压力变化产生的诱导应力和原地应力三者的叠加[7–14]。

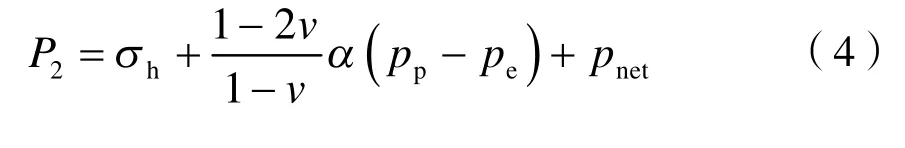

裂缝壁面任意一点的应力分布:

图3 缝内暂堵转向压裂物理模型

式中:xσ 、yσ 、xyσ 为x 和y 坐标下正应力和剪应力分量,MPa;Hσ 、hσ 分别为水平方向上最大地应力和最小地应力,MPa;I1,K O 、I2,K O 分别为1O和2O 端岩石的应力强度因子,无量纲;1Oθ 、2Oθ 为裂缝面上的点分别到水力裂缝尖端1O 与 2O 的连线与最大水平主应力方向的夹角,rad;1Or 、2Or 为裂缝面上的点分别到水力裂缝尖端1O 与2O 的距离,m;v 为储层岩石泊松比,无因次;α 为Biot 多孔弹性系数,无因次;pp 为当前地层压力,MPa;ep 为原始地层压力,MPa。

水力裂缝壁面任意一点处的最大主应力为(拉为正,压为负):

式中:1σ 为水力裂缝壁面任意一点处的最大主应力,MPa。

缝内新缝起裂准则应用最大张应力准则,为最大主应力不小于岩石的抗张强度(T0),10Tσ≥ 。将大庆油田外围低渗透水平井典型参数代入上述公式,计算结果表明,裂缝壁面的最大主应力仅在暂堵位置O1处大于岩石抗张强度,即仅在O1处暂堵起裂形成新缝。

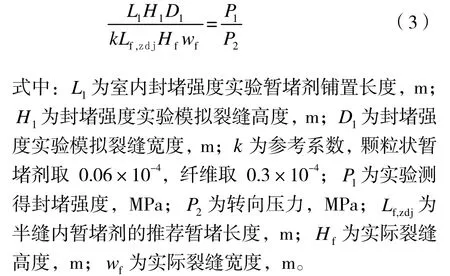

考虑到暂堵剂进入裂缝后不会完全充填缝高,在进行实验和真实施工转换中用参考系数k 来表征暂堵剂充填不完全的情况[15]。根据几何相似原理,利用室内实验测得的暂堵剂性能参数,计算目的层段的裂缝所需的封堵段长度。计算公式如下:

综合考虑地层压力对原地应力场的改变,其中转向压力为:

式中:netp 为裂缝内净压力,MPa。

单缝内暂堵剂用量体积为:

式中:Vzdj为暂堵剂的用量,m3。

1.2.2 全井多级暂堵转向重复压裂施工参数优化 全井多级暂堵转向压裂优化设计的核心是单段暂堵剂用量的优化。根据大庆油田外围低渗透水平井初次压裂施工曲线,得到水平井开孔率一般为40%~50%,再根据全井已射孔数计算总的开孔数。根据限流压裂经验,压裂维持每个射孔炮眼开启需0.3~0.4 m3/min,结合工艺管柱和液体沿程摩阻,确定主压裂施工排量,并由此确定每段主压裂施工开启炮眼数。其中单孔暂堵剂用量设计为4~7 kg,可确定每段暂堵剂的最终用量。

2 水平井暂堵转向重复压裂技术配套

2.1 暂堵剂挤注测试

缝内暂堵转向施工前,以低排量1~2 m3/min 泵入少量暂堵剂,观察暂堵剂到达裂缝位置后压力的变化,根据压力变化情况,调整暂堵剂用量。当暂堵剂到达后无明显转向压力显示时,适当提高泵注排量,确认是否有裂缝张开;如果仍无法确认转向响应,可重新泵注暂堵剂,若仍无压力显示,可增加泵入暂堵剂测试用量。当压力反应强烈时,顶替暂堵剂,根据现场情况降低设计暂堵剂用量。挤注测试时应采用少量多次的方式加入,依此判断地层对暂堵剂的敏感程度。

2.2 升降排量测试

针对全井多级暂堵转向重复压裂,主压裂施工前开展升降排量测试,根据施工压力变化及沿程摩阻,计算不同施工排量条件下有效吸液孔数[16],根据有效吸液孔数及时调整暂堵剂用量。

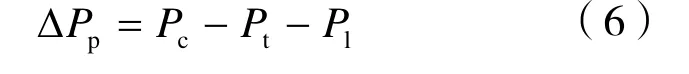

孔缝摩阻计算公式为:

式中:式中:pPΔ 为射孔炮眼摩阻,MPa;cP 为不同排量条件下的测试泵压,MPa;tP 为停泵压力,MPa;lP 为沿程摩阻,MPa。

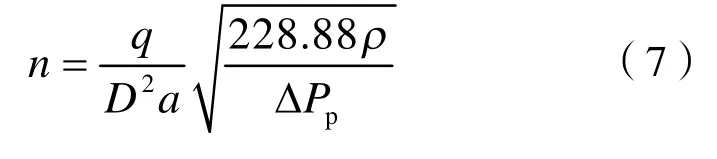

有效吸液孔数计算公式为:

式中:q 为施工排量,m3/min;ρ 为压裂液密度,kg/m3;n 为有效吸液孔数;D 为射孔炮眼直径,mm;a 为孔眼流量系数,取值0.56~0.89。

2.3 配套管柱

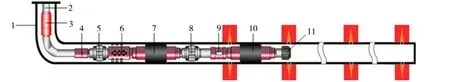

针对缝内暂堵转向和全井多级暂堵转向技术,分别配套了双封单卡压裂工艺管柱和大规模单卡压裂工艺管柱。其中缝内暂堵转向压裂主要配套双封单卡压裂工艺管柱,该工艺管柱要求水平井段固井质量良好,防止窜槽。双封单卡压裂工艺管柱主要由两个扩张式封隔器、水力锚、导压喷砂器等组成(图4)。在压裂施工时,两个封隔器对目标段进行封隔,利用导压喷砂器产生的节流压差使封隔器坐封,对目标层段进行压裂,缝内暂堵剂通过油管进入主缝内,每段压裂施工完成后先进行返洗,防止井筒内沉砂,然后上提并对下一段进行封隔。

图4 双封单卡压裂工艺管柱结构

全井多级暂堵转向压裂主要配套大规模单卡压裂工艺管柱。水平井全井固井质量好,且井身结构完整,可以采用套管压裂进行全井多级暂堵转向压裂;水平井井筒固井质量差或者存在漏点等原因导致井身结构不完整,从而无法采用套管压裂时,可采用大规模单卡压裂工艺管柱。该工艺管柱由压缩式封隔器、喷嘴、水力锚等组成(图5)。在直井段下入封隔器进行坐封,压裂液从直井段油管和水平段套管进入目标位置,遵循自然选择原则进入低应力位置裂缝,完成加砂和替挤后再投入暂堵剂,在炮眼处形成桥堵,然后再开始下一段的压裂施工,依次完成全井各段施工。

图5 大规模单卡压裂工艺管柱

3 现场应用

3.1 缝内暂堵转向重复压裂现场试验

以A 井为例,初次压裂采用双封单卡工艺管柱分段压裂后投产,根据微地震监测结果,结合井筒方位角判断井筒方向与人工裂缝夹角为10°左右,裂缝控制面积小,为典型的纵向缝水平井。该井初次压裂共完成6 段压裂施工,压后初期产油5.0 t。重复压裂采用缝内暂堵转向与老缝加大规模间隔交互的方式,老缝加大规模压裂3 段,老缝缝内暂堵转向压裂3 段,在防止缝间沟通的情况下尽可能增大裂缝泄油面积。该井目前最小水平主应力为25 MPa,优选纤维暂堵剂,根据式(5)和式(6),计算加入量为150 kg,在高砂比阶段加入。A 井全井固井质量优良,因此配套管柱优选双封单卡压裂工艺管柱。现场完成设计6 段的压裂施工,每段压裂施工纤维加入量为150~180 kg。纤维暂堵剂进入裂缝后,地面施工压力上升了3~6 MPa,封堵效果明显。重复压裂后日产油由压前的1.6 t 提高至6.6 t。

在研究区共开展缝内暂堵转向重复压裂现场试验7 口井,地面施工压力平均上升3.3 MPa,重复压裂前平均单井日产油1.2 t,暂堵转向重复压裂后,初期平均单井日产油4.9 t。

3.2 全井多级暂堵转向重复压裂现场试验

以B 井为例,初次压裂时由于固井质量差发生套窜,先后采用双封单卡及水力喷射工艺均未能成功分段压裂,后采用笼统限流压裂对全井段进行改造。根据区块邻井及本井初次压裂开孔率,预计本井重复压裂改造孔数为140 孔。重复压裂时采用全井多级暂堵转向压裂工艺,直井段为J55 钢级套管,采用大规模单卡压裂工艺管柱,优化施工排量为6.0~8.0 m3/min,可维持25 孔开启,优化重复压裂6段,进行5 级转向。现场完成设计6 段施工后,转向5 级,在1.5 m3/min 排量条件下,暂堵剂到达炮眼时压力上升1.3~16.5 MPa,且各段主压裂的压力特征和压后停泵压力均不一致,这表明通过暂堵转向实现了分段改造。

在研究区共开展全井多级暂堵转向重复压裂现场试验2 口井,重复压裂前平均单井日产油1.5 t,重复压裂后,初期平均单井日产油4.5 t。全井多级暂堵转向重复压裂工艺实现了该类井的分段改造,有效提高了单井产量。

4 结论

(1)人工裂缝与井筒夹角较小和固井质量差,无法分段压裂两种类型水平井,确定了缝内暂堵转向及全井多级暂堵转向两种重复压裂措施,优选了两种措施用暂堵剂,优化了重复压裂施工参数,形成了相应的压裂前暂堵剂挤注测试和升降排量测试两种暂堵转向重复压裂现场施工控制方法。

(2)研制了双封单卡分段压裂工艺和大规模单卡压裂工艺两种重复压裂配套工艺管柱,能满足水平井暂堵转向重复压裂施工需求。