增材制造技术在航天领域的应用与前景

2020-06-24高飞于济菘赵相禹

文|高飞 于济菘 赵相禹

长光卫星技术有限公司

一、引言

近年来,增材制造技术发展迅速,已经在工业制造、建筑工程、航空航天以及医疗卫生等领域得到了广泛应用,激光选区熔化成形、熔融沉积成形、激光选区烧结成形、电子束/电弧熔丝成形等增材制造技术已经发展的十分成熟,利用这些增材制造技术制备的发动机汇分流机架、涡轮泵叶轮、常平环、俯仰框、电缆罩、热电池支架、钛合金内流道阀体、卫星贮箱、热控相变板、钛合金斜撑支架、钛合金主承力结构等产品,已经通过了地面测试和各项环境考核,逐步应用于空间站、深空探测、运载火箭、卫星结构等领域[1-3]。

二、增材制造技术简介

1.增材制造技术的概念

增材制造技术,又称“3D打印技术”,是基于“分层切片+逐层堆积”的思想,根据三维模型数据,采用离散材料(液体、粉末、丝、片、板、块等)逐层累加原理制造实体零件的技术。增材制造设备通常由高精度机械系统、数控系统、喷射/熔融/沉积系统和成形环境等子系统构成。相对于传统的材料去除技术(如切削等),增材制造是一种自下而上材料累加的制造工艺[4]。

2.增材制造技术分类

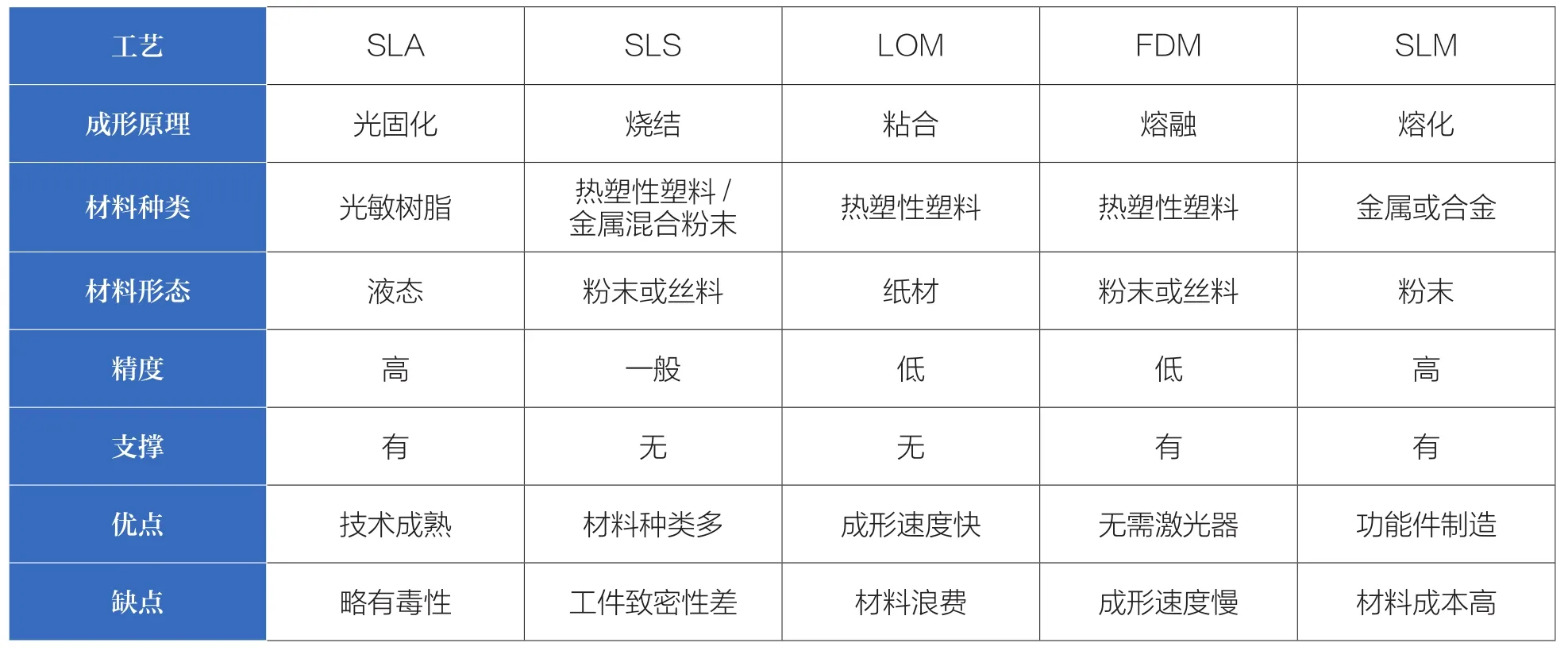

增材制造技术的分类方法较多。按原材料的不同,可分为金属、聚合物、复合材料/功能材料的增材制造技术;按能量发生源的不同,可分为激光束、电子束、等离子束、电弧增材制造技术;按照材料供给方式的不同,可分为预置材料式和同步供给材料式增材制造技术[5]。目前常见的成形方法有激光选区成形(SLS/SLM)、液态光固化成形(SLA)、熔融沉积成形(FDM)、分层实体成形(LOM)等,上述常见工艺进行汇总如表1所示[6]。

从民用产品发展到航空航天领域,增材制造在设计、材料、装备、工艺和检测等方面对产品精度和性能提出了更高的要求。在航天应用产品的高品质需求下,增材制造的技术体系可分解为四个方面:基于轻量化的增材制造结构设计技术、面向航天应用需求的专用材料技术、适用于航天产品的专用装备和工艺技术,以及基于增材制造的航天器产品检测与评价技术[7-8]。

三、增材制造技术在航天领域的优势和局限

1.增材制造技术的优势

相较于传统减材加工方式,增材制造技术应用于航天领域具有显著优势,具体可归纳为以下几点。

(1)利于复杂航天产品的低成本设计

传统航天产品设计往往受限于传统制造技术,一些复杂的轻量化、镂空化的支架设计无法实现,复杂化产品大多停留在概念设计阶段,无法通过工艺手段完成。增材制造技术给复杂航天产品制造提供了更多的可能性,使设计人员的设计思路不再受制于制造技术的束缚,为复杂产品的实现奠定了坚实基础。同时,不同于传统制造行业产品越复杂加工费用越高的特点,利用增材制造技术制造复杂产品的成本并不会相应增长,更利于复杂化产品的低成本设计。

表1 增材制造技术的常见工艺

(2)提高航天产品可靠性,利于一体化产品设计

以增材制造技术为基础,将传统设计中零件间复杂的连接关系简化,通过产品的一体化设计,缩减零件加工后的装配环节,提高产品的可靠性。同时,传统的生产制造多建立在产业链和流水线基础上,产品零件越多,结构越复杂,其供应链和产品线也会越长,成本也就越高。通过一体化设计成形的产品,摒弃了繁复的装配环节,从而缩短供应链,大大降低产品生产成本。

(3)降低生产成本,利于精益化管理

传统的减材技术在产品制造时,伴随产品成形过程会形成大量的切削屑,而这些碎屑无法再投入生产,造成了大量的浪费,无形中增加了加工企业的生产成本。增材制造技术的浪费量将显著减少,随着打印材料的不断进步,“净成形”的增材制造手段将会成为更加节约环保的加工方式,利于企业精益化管理,实现企业利益的最大化。

(4)降低模具产品风险,利于技术迭代

传统制造过程中,对于复杂化、批量化或超大化的零件,往往通过开模制造的方式完成,而这一过程需要消耗大量的时间成本、人力成本,模具的产品质量也直接决定了最终的产品质量。增材制造技术摒弃了这一中间环节,降低了引入风险。对于新产品研制来说,也能大大缩短产品的研制周期,降低研制成本,加快“设计—验证”迭代循环,提高生产效率。

(5)设备、材料携带方便,即打即用

由于增材制造设备的打印特点,一台仪器可同时兼容多台减材设备的功能,同时增材制造的一种原材料可替代减材技术多种规格的原料,因此增材制造技术所使用的设备不受场地的限制,尤其在大型空间站中可实现空间在轨零件的即损即补,降低航天任务成本。

2.增材制造技术的局限

(1)打印材料种类单一

耗材是目前制约增材制造技术广泛应用的关键因素。目前已研发的材料主要有部分塑料、树脂和金属等,然而增材制造技术要实现更多航天方面的应用,还需要开发出更多的可打印材料。

(2)打印精度和质量较低

增材制造技术是先通过计算机辅助设计(CAD)或计算机动画建模软件建模,再将建成的三维模型“分区”成逐层的截面,然后3D打印机通过读取文件中的横截面信息,逐层打印出几何实体。而这种分层制造方法存在“台阶效应”,每个层次虽然很薄,但在一定微观尺度下,仍会形成具有一定厚度的逐级“台阶”,如果需要制造的对象表面是圆弧形,那么就会造成精度上的偏差,需要在“打印”成形后再进行表面打磨处理。另外,3D打印出的产品没有经过热加工,其硬度、强度、刚性、耐疲劳性等机械性能都无法与铸件、锻件相比。

(3)打印速度较慢

目前大部分增材制造技术的工作原理为3D打印机先将打印材料融化,然后从喷嘴里挤出材料,移动喷嘴来完成材料叠加,最终完成产品加工。受此打印原理的限制,打印速度相对较慢,如需打印一个高质量产品,往往需要花费数小时甚至数天的时间。

(4)打印产品性能稳定度较差

通过增材制造设备打印的产品未经过热加工,其硬度、强度、刚性、耐疲劳性等机械性能都无法与铸件、锻件相比,物理性能、化学性能大多不能满足工程实际需要。通过增材制造手段打印出的产品其材料的性能参数稳定度相对较差,对于航天产品来说,易影响力学分析、热分析等优化分析结果,不利于产品的优化设计。

四、增材制造技术在航天领域的典型应用

1.国外典型应用案例

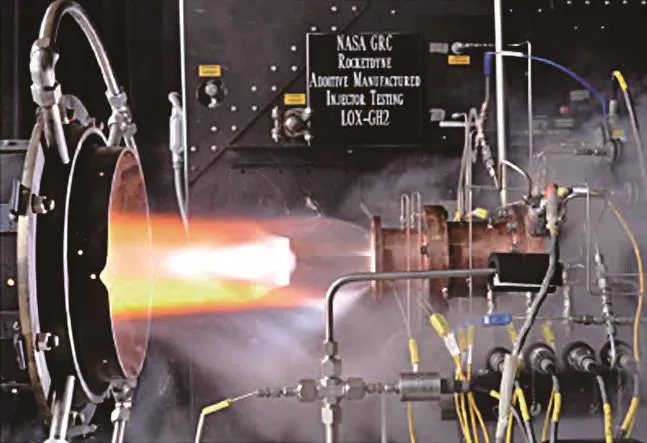

2017年5月,美国的Aerojet公司成功点火测试了其采用增材制造技术制造的液体燃料火箭发动机Bantam,这款发动机推力超过3万磅,十分适合小型运载火箭以及低成本的高端市场使用。这次测试是在俄亥俄州代顿市附近的怀特-帕特森空军基地完成的,而通过测试的是用于RL10火箭发动机的推力室部件,是通过激光烧结(LS)技术使用铜合金打印而成的。火箭发动机点火试验如图1所示。采用3D打印技术制造该推力室,带来了以下三方面好处:一是降低了成本;二是大幅缩短了时间,原先采用传统技术需要数月,现在只需不到1个月;三是大大简化了部件的组成,将组件数量从原先的近20个减少到了2个。

图1 火箭发动机点火试验

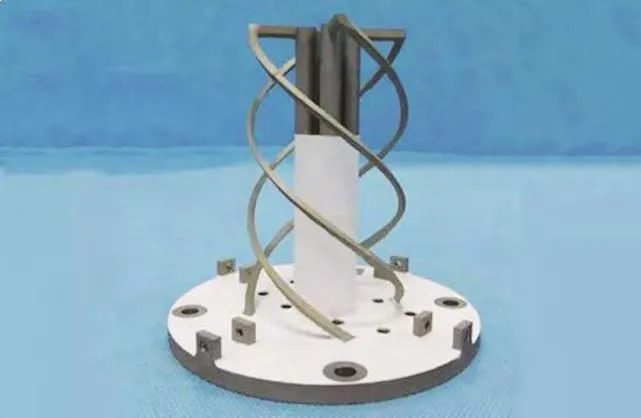

欧洲航天局(ESA)计划于2020年发射星上自主项目-3(PROBA-3)卫星,卫星天线系统中包括了一种3D打印铝合金螺旋式天线(图2)。该天线在实现功能的同时保持了射频和热机械性能,目前已由合同制造商完成交付,并通过了ESA PROBA-3卫星任务的飞行认可。泰雷兹-阿莱尼亚航天公司已将粉末选区激光熔化3D打印技术投入到通信卫星组件的批量生产中,其全电动Spacebus Neo平台将配备4个3D打印铝制反作用轮支架,以及16个天线展开和指向机构(ADPM)支架,其中包括4个铝合金支架和12个钛合金支架。

图2 3D打印铝合金螺旋天线

2.国内典型应用案例

2015年,湖南华曙高科技有限责任公司成功研发出全球首款开源可定制金属3D打印设备FS271M,开发了不锈钢、钛合金、钴铬合金等金属3D打印材料的选区激光熔融工艺。2016年初,该公司攻克了12种3D打印金属粉末材料激光精密成形的难点,成为国内率先成功烧结钨、钽、铜合金材料的3D打印企业,其打印的钽桁架结构硬度适中、富有延展性,可以拉成细丝式制薄箔,其热膨胀系数很小,可作飞机发动机的燃烧室的结构材料,火箭、导弹和喷气发动机的耐热高强材料以及控制和调节装备的零件等。

2019年初,我国发射的嫦娥四号中继卫星“鹊桥”上使用了由3D打印技术制造的动量轮支架(图3)。传统设计制造斜装动量轮支架,一般采用铝合金棒料机械加工而成的整体式薄壁零件,当壁厚太薄及减重孔太多时,支架加工过程容易发生变形,导致成形精度难以保证。“鹊桥”卫星斜装动量轮支架采用北京卫星制造厂有限公司提供的AlSi10Mg铝合金选区激光融化成形工艺(SLM)进行加工,支架减重50%。

图3 “鹊桥”卫星动量轮支架

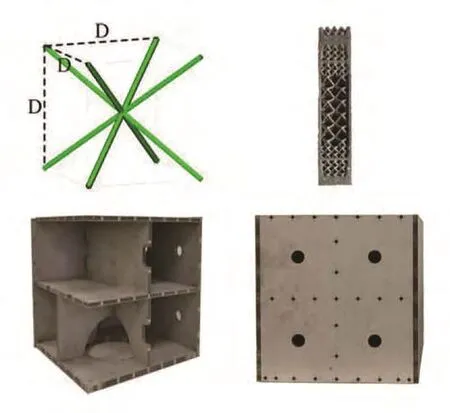

2019年8月发射升空的千乘一号卫星整星结构采用面向增材制造的轻量化三维点阵结构进行设计,通过铝合金增材制造技术一体化制备。传统微小卫星结构质量占比为20%左右,整星频率一般为70Hz左右。千乘一号卫星的整星结构质量占比降至15%以内,整星频率提高至110Hz,整星结构零部件数量缩减为5件,设计及制备周期缩短至1个月。整星结构尺寸超过500mm×500mm×500mm包络尺寸,也是目前最大的增材制造一体成形卫星结构,千乘一号卫星主承力结构如图4所示[8]。

图4 千乘一号卫星主承力结构示意图

五、增材制造技术在航天领域的发展趋势

航天产品对于增材制造技术的应用更强调产品的应用特色,具体包括:单件个性化、极致轻量化特点,异常复杂结构的点阵、镂空、变截面等特点,结构/功能一体化、高集成度特点,以及太空环境适应性要求的特点。结合近年来的发展,增材制造技术在航天领域的应用呈现出以下发展趋势。

1.单件、小批量、快速、低成本

航天产品零部件制造属于单件小批量研制生产模式,与其他传统制造技术相比,采用增材制造技术的产品具有设计自由度宽泛、易于与其他制造技术集成的特点。增材制造技术尤其适合制造单件、小批量、个性化零部件,且可大幅缩短产品研发时间、降低研发成本。随着制造设备和粉末、丝等原材料的价格降低,增材制造的低成本快速研制优势更加明显。

2.复杂/功能一体化

卫星支架、桁架接头、节点球等构件制造工艺复杂,加工难度大。运用增材制造技术,零件成形后的机械加工余量小、材料利用率高、生产周期短,加工过程即实现结构件“近净成形”,零件的制造流程大幅简化。增材制造技术还可用于结构功能一体化零件成形,如可以在复合材料结构中嵌入传感器、热管和电子元器件等功能元件,减小复合材料功能构件的质量和结构尺寸。增材制造技术理论上能成形任意复杂的形状,能解放航天器结构工程师的设计理念,使其在轻量化结构、功能化结构、一体化结构设计等方面拓展设计思路,大胆设计各种新概念结构。

3.航天器备品、备件“即需即造”

长期在轨服役航天器的部分零部件存在磨损、老化、性能降低乃至失效的风险,为此需携带大量备品、备件用于修复或替换受损零部件,不仅增加航天器载重和上行成本,而且占用空间站内部储存空间。通过航天增材制造技术可实现航天器修复或替换用零部件、空间站应急所需工具在太空环境的“即需即造”,显著降低运载载重,节约任务成本,同时节省航天器和空间站内部贮存空间。

4.大型空间结构的在轨制造

受运载火箭整流罩包络所限,桁架、天线等大型结构通常以折叠收拢状态发射,入轨后展开,而折叠收拢对展开机构和折叠方式要求较高,且结构尺寸仍然受限。航天增材制造技术将改变传统大型结构设计制造理念,通过在太空直接制造的方式,有效拓展大型结构的空间尺寸和结构设计的可能性。

六、结束语

增材制造技术不受零件形状和结构的约束,给予设计更大的自由度,而且以其快速便捷的实现效果,对产品的原型设计、方案验证、模样展示、个性化定制等产生了巨大效益,现阶段发展十分迅速。相对成熟的激光选区熔化成形、激光熔融沉积成形、电弧增材制造、多材料混合的结构电子一体化成形、高强高耐热聚合物熔融沉积成形等增材制造技术已经被应用于运载火箭、卫星支架、空间站等领域。可以预见,增材制造技术在航天领域的应用将更加普遍,更多的增材制造新技术、新手段也将被应用到航天领域中。