大直径盾构机预制件吊运技术综述

2020-06-23刘学

刘学

摘 要:随着国家大直径盾构隧道建设的加快,盾构机对物料输送装备性能的要求越来越高。本文分析了直径为8-15m级隧道结构型式,对盾构机预制件吊运技术进行对比,并针对具体隧道工程设计了物料输送系统。最后指出了未来盾构机物料输送系统的发展方向。

关键词:大直径盾构机;隧道预制件;吊运技术

随着混凝土构件预制件装配技术在隧道工程中的广泛应用,管片、仰拱块、箱涵等预制件的吊运拼装已成为盾构机连续施工的关键工序。预制件吊运装备需要具备抓取、负载行走、横移翻转等多种功能,其技术水平对盾构机整机性能发挥至关重要。

预制件吊运技术与盾构机类型、预制件类型、物料运输方式、后配套布置方式、隧道纵向坡度和横向曲率半径等多种因素相关,因此,針对具体隧道工程需要进行针对性设计。目前对于盾构机预制件吊运技术的研究,国内学者取得了一些有价值的研究成果。吴惠明[1]结合海瑞克15.43m超大直径盾构机掘进的上海长江隧道,对其物料运输系统、列车编组进行了优化设计。王善高[2]等针对南京纬三路14.93m单管双层过江盾构隧道工程,提出了预制件快速施工方案。谢波[3]针对南京地铁10号线大直径泥水盾构修建工程,对比了有轨运输与无轨运输的优缺点。本文对8-15m级大直径盾构机在城际铁路、机场快速线、过江跨海等典型隧道工程的预制件吊运技术进行研究,以期为国内大直径全断面隧道掘进机技术发展提供技术支撑[4]。

1 8-10m级盾构机预制件吊运系统

(1)国内8-10m盾构机预制件吊运系统技术现状。8-10m级盾构隧道主要应用于坡度小于5%、行驶速度在120-200km/h之间的城际铁路、机场快速通道、市政工程领域。预制件宽度为1500-2000mm、重量在6.5-10t之间。盾构机预制件吊运设备主要由管片吊机构成,具有管片抓取、负载行走、横移翻转等功能。管片吊运流程为吊机从运输车上将管片吊运到喂片机上,然后将管片输送给拼装机进行拼装。从管片抓取方式、吊机行走驱动方式、起升机构驱动方式等分析,吊机吊运技术多种多样,具体形式如表1所示:

(2)北京新机场线9.1m盾构机预制件吊运系统设计。北京轨道交通新机场线盾构隧道采用“7+1”七分块设计,管片外径8.8m,内径7.9m,壁厚0.45m(C50),隧道最大坡度25‰,管片环宽1.6/1.8m,管片最大重量7T。隧道采用ZTE9100土压平衡盾构机施工,刀盘开挖直径9150mm,最大转速2.8rpm,最大推进速度80mm/min。

为满足ZTE9100土压平衡盾构机快速施工要求,预制件吊运系统(图1)由管片吊机、2组管片卸载器组成。管片吊运流程为:管片运输车将管片从隧道外运输至后配套一号拖车管片卸载位置,由管片卸载器将管片定点提升,管片运输车退出后,管片吊机沿直斜轨道利用真空吸盘从管片卸载器上依次将管片吊运至管片拼装机抓取区域,直至吊运完整环管片。

管片吊机额定起重量为8吨,适应轨道倾角<12°、行走速度15m/min~35m/min;采用电机驱动齿轮齿条行走、2台8吨钢丝绳电动葫芦起升、回转式真空吸盘抓取管片。管片吊机在整个行程中,通过两个液压油缸自动伸缩保证管片始终处于水平位置。单组管片卸载器由两个液压油缸同步驱动,额定起重量25吨、提升高度700mm、提升速度1750mm/min、横移距离170mm。

2 11-15m盾构机预制件吊运系统

2.1 国内11-15m盾构机预制件吊运系统技术现状

目前,我国在上海、南京、上海、武汉等多个城市采用盾构法完成了20多个直径为15m级公、铁路隧道的建设,但这些隧道主要由海瑞克、三菱、NFM等国外品牌盾构机开挖完成,国内自主品牌大直径盾构机研制还处于起步阶段。

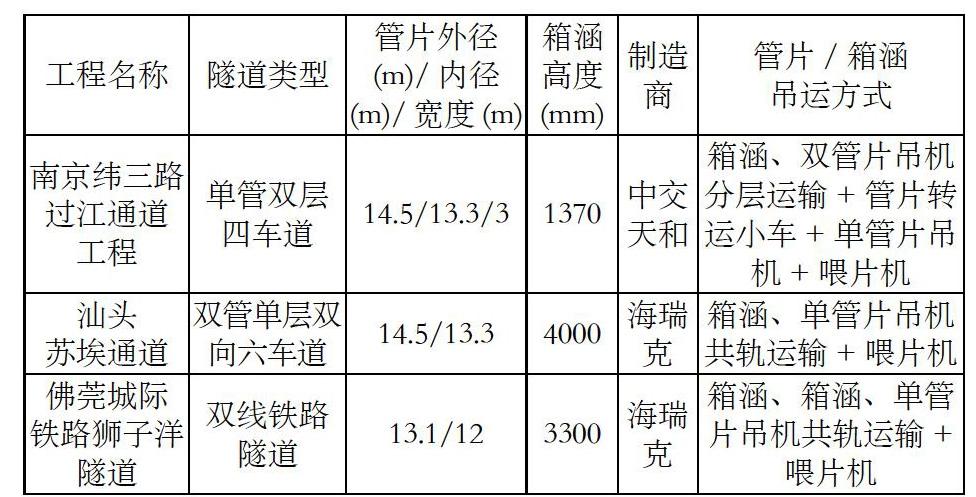

国内11-15m级典型盾构预制件吊运系统配置型式如表2所示,预制件吊运系统主要由单、双管片、箱涵吊机、管片转运小车、喂片机等组成。根据隧道截面中箱涵高度不同,箱涵吊机需要完成Z轴或Y轴90°的翻转动作,为节约运输空间,箱涵吊机与单管片吊机或双管片吊机共轨布置逐渐成为主流。吊运设备也根据隧道结构、线路坡度、物料运输方式等的不同而进行了大量创新。

2.2 常德沅江公路隧道11.71m盾构机预制件吊运系统设计

常德沅江过江隧道采用双管单层双向四车道设计,最高时速60km/h,全长2240m,管片外径11.300m、内径10.3mm、环宽2m,箱涵高度3.203m。隧道施工采用ZTS11710泥水盾构机单线单向施工。刀盘开挖直径11.75m、最高转速2.6rpm、最大推进速度60mm/min。盾构机适应的最大隧道坡度为50‰。

盾构机预制件吊运系统(图2)主要由箱涵吊机、双管片吊机、管片转运小车、单管片吊机、喂片机等组成,双管片吊机与箱涵吊机前后共轨运输。管片吊运流程为:箱涵吊机位于指定区域,双管片吊机从管片运输车上抓取两块管片下放至管片转运小车上,然后将管片运输到指定区域,由单管片吊机依次将单块管片运输到喂片机上,最后由喂片机运输至管片拼装机下方进行拼装。箱涵吊运流程为:双管片吊机位于指定区域,箱涵吊机依次从管片运输车上将箱涵抓取吊运至箱涵拼装区域后通过Y轴90度翻转、横移、下放等动作将箱涵拼装到位。

箱涵吊机、单双管片吊机采用变频电机驱动齿轮齿条行走、吊机前后都布置两个液压油缸左右横移调整吊具抓取位置、滑触线供电,可同时用遥控与线控操作。箱涵吊机、双管片吊机利用液压抓手抓取箱涵与双管片,单管片吊机用回转式真空吸盘抓取管片。箱涵吊机用3台25吨钢丝绳电动葫芦、定动滑轮组成,额定起重量为16吨,可将箱涵横向翻转90度。双管片吊机采用4台10吨环链电动葫芦起吊管片,额定起重量为26吨;单管片吊机用4台5t环链电动葫芦起吊单管片,额定起重量为12.5吨。管片转运小车用液压油缸驱动卸载架卸载管片,液压马达驱动链轮链条转运两块管片。

3 盾构机预制件吊运系统发展趋势

目前,盾构机预制件吊运系统主要向以下几个方向发展:

3.1 微型化、模块化、多样化

随着盾构机向微型化、大型化方向不断发展,隧道结构型式、空间尺寸、施工方式更加多样,促使预制件吊运设备向小型化、大坡度、大吨位、超低净空方向发展,以满足大范围不同类型的盾构施工需要。同时将行走、起升、横移等功能部件模块化、通用化设计可实现专用吊机的规模化生产,箱涵、仰拱块等预制件吊具接口统一化可实现一机多能,从而大幅降低产品研发周期与制造成本。

3.2 产品轻量化、全生命周期设计

轻量化技术是轻量化设计、轻量化材料和轻量化制造技术等的集成应用,其最终目标是产品重量、性能和成本因素的综合优化。目前预制件吊运设备金属结构自重约占整机自重的40~70%,结构尺寸超宽超高严重降低了设备的适应性。采用起重机械轻量化设计理论与方法,将机械创新设计和现代设计理论、轻合金高强度结构钢材料应用于金属结构的设计是实现盾构机绿色制造的有效手段。

3.3 自动化、智能化、无人化

随着盾构机应用领域的不断拓展,大埋深、高水压、长距离隧道大量涌现,高温、高湿、粉尘、有害气体环境施工普遍存在,施工人员的健康安全面临重大挑战。通过将起重机安全监控技术、装备智能感知自主技术、无线遥控等先进技术应用到预制件吊运装备,是未来盾构机自动化、智能化、机器人化的重要组成部分。

参考文献:

[1]吴惠明.超大直径隧道运输系统的设计及应用[J].上海建设科技,2010(04):22-25.

[2]王善高,史世波,舒恒等.单管双层特长盾构隧道内部结构预制施工技术—以南京纬三路过江盾构隧道工程为例[J].隧道建设,2016,36(04):451-457.

[3]谢波.大直径泥水盾构隧道施工洞内运输方式的研究[J].桥隧施工与机械,2016,36(04):83-85.

[4]陈馈,杨延栋.中国盾构制造新技术与发展趋势[J].隧道建设,2017,37(03):276-284.