SH206K1变速器输出轴断齿问题分析

2020-06-23黄兴方家赋方柄桓

黄兴 方家赋 方柄桓

摘 要:齿轴系统是变速器重要的组成部分,齿轮失效会造成变速器总成功能性失效,影响行车安全。本文针对SH206K1变速器输出轴断齿问题,从设计角度和制造角度出发,结合鱼骨图分析法,最终找到了断齿原因并提出优化措施。

关键词:变速器;齿轴失效;断齿;残余应力不足

SH206K1变速器OTS阶段样机在进行总成寿命试验时,多次出现齿轮失效报警,通过拆卸检查,均发现输出轴上主减主动齿轮断齿。断齿情况如图1。

1 断齿原因分析方法

断齿原因采用鱼骨图分析法如下:

2 断齿原因分析

2.1 齿轮系统设计分析

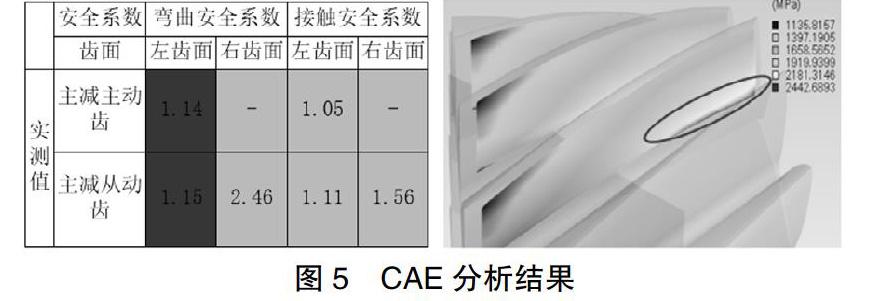

SH206K1变速器全套轴系借用某批产型号变速器,两者的最大输入扭矩均为280Nm,齿轮设计强度满足设计要求。针对本次故障,CAE复核设计强度,结果如表1所示。

从图3啮合受力示意图可以看出,在最大输入扭矩280Nm时输出轴啮合最大,受力约为2446MPa。由于其它项目齿轮最大受力达到3000MPa,且SH206K1要求对齿轮进行200%强喷,因此可初步对比判断该受力可接受。但通过图片可以发现齿轮的受力位置不太合理,存在风险。

2.2 齿轮系统制造分析

2.2.1 齿轮精度分析

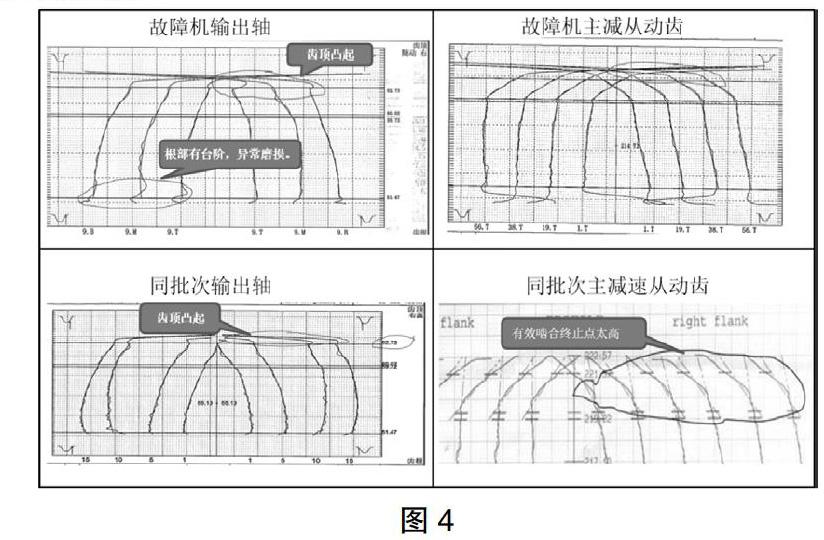

输出轴和主减从动齿精度(齿形齿向)对齿轮啮合的强度有较大影响,因此我们对输出轴和主减从动齿精度进行分析(如图4)后,结论有三个:

1)故障机输出轴反拖面齿顶有凸起,工作面齿根有异常磨损;2)同批次输出轴反托面齿顶有凸起;3)输出轴和主减从动齿的修形EAP点(有效啮合终止点)高于设计要求。

在显微镜下观察同批次输出轴,发现输出轴的个别齿齿根在断齿侧有异常凸起。

2.2.2 金相分析

除了对齿形齿向进行分析,还要对其它项目分析,其结果如表2:

2.2.3 齿轮制造系统分析小结

1)对故障件和同批次零件检测发现:输出轴齿顶有凸起,输出轴和主减从动齿的修形EAP点均高于设计要求;

2)对故障机输出轴和主减从动齿轮其它项目分析仅发现残余应力超差;

3)输出轴主减从动齿部分齿齿根有异常凸起。

2.3 殼体系统设计分析

(1)SH206K1变速器前壳体仅更改发动机结合面尺寸,内部尺寸与已批产的SH206K一致。

(2)SH206K1前壳体轴承孔位置CAE分析与SH206K相当,满足设计要求。

(3)SH206K1变速器后壳体与借用的是已批产的SH206K后壳体。

(4)SH206K变速器壳体已完全通过台架试验和整车验证。

(5)2019年1月和2月分别完成两台SH206K1型变速器静扭试验,壳体均无异常。

综上可得结论:SH206K1壳体满足设计要求,不存在因壳体变形导致轴系偏载的可能。

2.4 装配分析

(1)本批次变速器装配时均有装配记录,检查轴向间隙,并对重要零部件进行编号记录。

(2)SH206K1分解故障机时检查其余零部件,无漏装、异常磨损等现象。

(3)SH206K1总成下线时通过校验试验检测(空载),未发现异常。

(4)用压铅法测量输出轴和主减从动齿侧隙约为0.2~0.24;设计要求该齿轮副法向侧隙为0.049~0.152;但考虑本次为故障机壳体及锥轴承均拆装过,侧隙超上差属正常情况。

(5)仅更换输出轴和主减从动齿后进行啮合斑点试验,啮合区域正常无偏载。

综上所述,装配问题不是本次断齿故障产生的原因。

2.5 外部因素分析

(1)试验按照2017.01.13发布的《SH206K系列变速器总成疲劳寿命试验大纲》进行试验。已在SH206K项目上验证过,试验规范无问题。

(2)第1台断齿报警前(第1个循环3档运行过程中)无异常。 (3)试验台架现在正在做SCM360变速器的试验,正常进行。

小结:外部因素不是本次故障产生的原因。

3 断齿原因总结

按照故障件的实际修形情况同时不考虑强喷,在280Nm时对输出轴主动齿进行受力分析,结果如图5。根据经验,实物的受力区域要较CAE分析更靠近齿根,且区域仍是偏向外侧。

结合上文大量分析发现存在问题项为:

(1)输出轴和主减从动齿的EAP点高于设计值。

(2)输出轴残余应力不足。

(3)输出轴部分齿的齿根有异常凸起。

(4)齿轮啮合受力区域偏向外侧。

总结:输出轴当前修形情况不佳,残余应力不足会造成弯曲强度不足,加上问题项3齿根有异常凸起造成应力集中,会造成断齿故障。如果无齿根凸起且残余应力满足要求,输出轴当前修形弯曲系数也可达到1.14*1.2=1.37,故本次故障的主要原因为输出轴残余应力不足及齿根有异常凸起。

4 失效的解决方案

通过对断齿原因的分析,我们提出以下解决措施:

(1)齿根有异常凸起的原因是滚齿的Fp偏差较大,在滚齿加工的过程中,齿向的倾斜偏差FHβ及M值偏上差,剃齿加工时M值偏下差,会导致齿根部分出现台阶,因此后续生产滚齿阶段FHβ由(0.01-0.03)优化为(0.01-0.025),M值由64.91±0.02改为64.91(+0.01,-0.02);剃齿加工时M值由64.76±0.02改为64.76(+0.02,-0.01);同时控制Fp在0.03以内。

(2)强喷设备气压不稳定,当气压低于0.36Mpa的下限值时会导致强喷质量没有得到保证,因此需要为强喷设备单独增加空压机,保证强喷气压稳定(低于设定压力时会报警)。

(3)强力喷丸设备的工装磨损会导致喷丸位置偏离,造成齿面抛丸质量达不到要求,因此需要定期检查工装高度及其磨损情况,并定期更换。

(4)EAP点高的原因是因为金刚轮已偏离图纸要求,供应商需要立即整改。

(5)该齿轮的受力位置不好,存在隐患。需要对主减速齿轮副调整修形方案,降低了其在一档工况下的齿面接触应力。