可控软启动刮板输送机功率平衡控制技术研究

2020-06-23闫峰

闫 峰

(山西西山煤电集团 屯兰矿,山西 太原 030052)

0 引言

刮板输送机是煤矿井下工作面的大型物料运输设备,承担着将原煤源源不断从煤壁下方运离至运输巷道的重任,因此对于煤矿高效安全生产具有重大意义。随着当前煤炭综采设备向大型化和智能化的方向发展,刮板输送机的结构复杂程度愈来愈高,对其控制精度和性能的要求也越来越严格。当前广泛应用的可控软启动大型刮板输送机的头部和尾部均配置有驱动电机,工作过程中,受落煤位置不确定、链条局部张紧度不一致等因素影响,两电机之间产生不同的功率输出,造成有的电机过载,而有的仍欠载,即出现电机功率不平衡现象。严重的功率不平衡可能造成设备零部件寿命缩短、电机烧毁、运行效率降低等问题,须通过应用功率平衡控制技术来保障煤矿生产的安全和高效[1-3]。因此,本文对可控软启动大型刮板输送机的功率平衡控制技术进行研究。

1 可控软启动刮板输送机组成

可控软启动刮板输送机可分为机头、机尾和中间部三部分。其中,机头和机尾部主要由驱动电机、可控软启动装置、机架、链轮等组成,中间部主要由中部槽、过渡槽、链条、刮板等组成。可控软启动装置是设备的核心,由多级减速齿轮、液粘调速离合器、液压伺服系统等组成,可实现刮板输送机等煤矿重载设备的软启动,避免重负荷启动对电网造成的电流冲击[4-6]。

2 电机功率平衡目标

对于由多台电机驱动的刮板输送机,功率平衡的目标是保证将负载功率按各电机的额定功率进行等比例分配。假设有两台电机,则:

W1∶W2=W1e∶W2e.

(1)

其中:W1、W2分别为两电机的实际输出功率;W1e、W2e分别为两电机的额定功率。

负载功率为同一刮板输送机所有电机的实际输出功率之和,即:

Wg=W1+W2.

(2)

则两电机的实际输出功率可表示为:

(3)

(4)

3 电机功率不平衡影响因素

当负载功率Wg无法按比例分配至同一刮板输送机的不同电机时,则出现电机功率不平衡现象。造成电机功率不平衡的影响因素主要包括以下四个方面:

(1) 煤料在刮板输送机上的分布是随机的,可能出现局部堆煤量的差别,在运行至机头或机尾位置时,相应的电机功率增大。

(2) 当链条张紧机构调节量偏小时,将导致刮板链的张紧力偏小,则电机在启动瞬间对链条造成一定程度的拉伸弹性变形,然后再与机尾或机头电机耦合,由此导致相应电机输出功率增大。

(3) 每台可控软启动装置的机械特性不同。当首、尾驱动电机的可控软启动装置的输出转速一致时,由于内摩擦力等机械特性差异,两装置的输出扭矩不可能完全相同,则输出扭矩较大者的电机输出功率偏大。

(4) 电机联轴器等设备安装误差,会导致不同电机的输出功率出现差异。

4 电机功率平衡调节方案

以两电机同一相的平均电流作为基准,将各电机的实际电流值与此基准进行对比,计算各电机电流的偏离程度。基准电流由下式计算:

(5)

其中:I1、I2分别为两电机的实际电流。

则两电机的实际电流偏差值A1、A2分别为:

(6)

(7)

两电机的功率不平衡度δ表示为:

(8)

带有可控软启动装置的电机,通过调节其电液伺服阀的输出油压,即可对电机的输出功率进行调节。增大输出油压,则该装置的输出转矩减小,电机输出功率降低,反之,电机输出功率升高。因此,可通过设定电流允许偏差值来决定是否对相应电机进行调节。具体调节方案的流程如图1所示,分别提取两电机的电流信号,计算基准电流Ip,各电机的实际电流值分别与Ip对比,当电流偏差值|Ai|>5%(i=1,2)时,认为当前首、尾电机功率不平衡,需要进行调节;而当电流偏差值|Ai|≤5%(i=1,2),则说明已达到功率平衡目标,不需要调节。具体调节过程采用模糊PID(比例积分微分)控制,控制信号输出至可控软启动装置的电液伺服阀中,从而按设定大小改变输出油压,达到增大或减小电机输出功率的目的。刮板输送机工作过程中,总负载功率基本不变,当机头(或机尾)电机的输出功率增大(或降低)时,则机尾(或机头)电机的输出功率相应降低(或增大),从而起到功率平衡的闭环反馈控制作用。

图1 电机功率平衡调节方案流程图

5 功率平衡闭环反馈控制仿真

针对刮板输送机功率平衡闭环反馈控制,采用AMESim和MATLAB/Simulink建立联合仿真模型,其中,可控软启动装置和刮板输送机模型在AMESim中搭建。

5.1 功率平衡效果

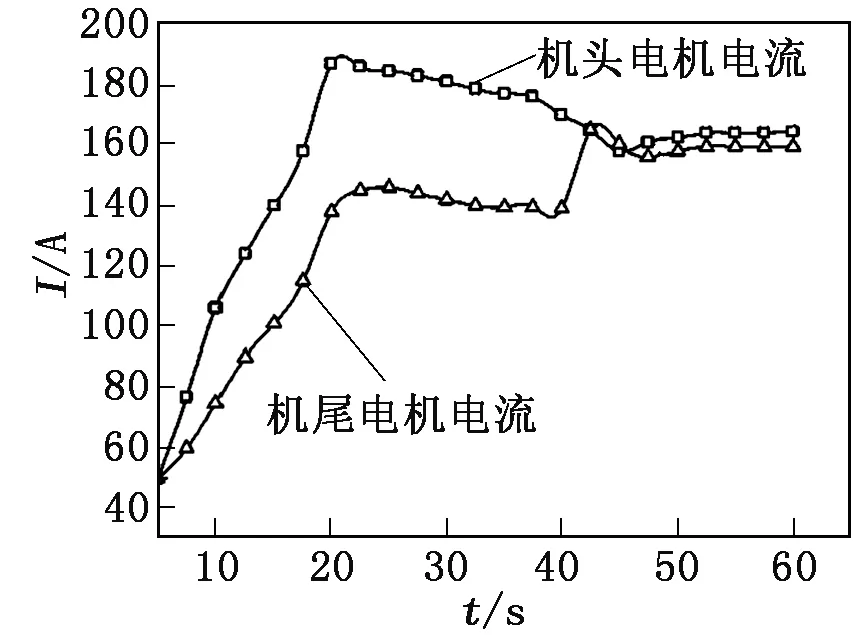

为对比观察功率平衡效果,选择在刮板输送机软启动并稳定运行一段时间后,再投入功率平衡功能,总模拟时间为60 s,约在20 s时稳定运行,则在40 s时进行功率平衡,仿真结果如图2所示。由图2可知:由于具备软启动功能,因此在0 s~20 s启动时间内,首、尾电机的电流缓慢增大,无突变和激增,启动过程平稳;20 s~40 s时间段,由于未投入功率平衡功能,两电机的功率不平衡度达到22%;在40 s时启动功率平衡,经过短暂波动,两电机电流值再次稳定,此时的功率不平衡度降低至2.8%,基本实现功率平衡。由此可见,上述功率平衡方法效果明显。

5.2 电机启动顺序和时间优化

由图2可看出,刮板输送机启动过程中,由于机头和机尾电机对应的外负载大小差异较大,因此功率不平衡现象较为明显。实践证明,采用双机顺序启动方式可有效解决这一问题,即机头电机先启动,机尾电机后启动。并且,两电机的启动时间差是功率平衡效果的重要影响参数。分别设置启动时间差为1 s、1.5 s、2 s、2.5 s、3 s进行仿真,结果如表1所示。由表1可以看出:在负载功率相同条件下,随着电机启动时间差的增大,功率不平衡度先减小,后增大,在2 s时实现最优,不平衡度仅为1.7%。

图2 功率平衡效果仿真模拟结果

表1 电机顺序启动时间差与功率平衡效果

6 结论

对于具备可控软启动功能的刮板输送机,为实现机头和机尾电机的功率平衡,本文首先对功率平衡目标和不平衡影响因素等进行了分析,然后对功率平衡的电气控制方案进行了详细研究。在此基础上,建立了该系统的联合仿真模型,通过仿真分析可知,本文所提功率平衡技术方案效果显著,可大幅降低机头和机尾电机的功率不平衡度。最后,利用仿真模型对电机顺序启动中的时间差进行了对比优化。本文研究内容对煤矿刮板输送机功率平衡研究和实践具有重要参考价值。