基于多参数融合的风机健康状态评估

2020-06-23蒋莉,王静

蒋 莉,王 静

(1.成都工业学院 智能制造学院,四川 成都 611730;2.太原科技大学 机械工程学院,山西 太原 030024)

0 引言

风能作为一种清洁而高效的能源已被广泛应用于发电系统,目前全球的风能约为1 300亿千瓦,比地球上可开发利用的水能总量还要大10倍。风力发电机组(以下简称“风机”)是将风能转化为电能并供人类使用的有效设备,作为机械设备必然会存在维护,目前风力发电场风机维护一般包括大型维修、一般维护、预防、修改和测试五种类型。风机最常见的维护类型是一般性维护和大型维修,据统计相关维护事件48%与大部件相关,52%来源于其他系统。维修停机会大大降低风机的发电效率,通过分析维修导致停机的时间可知,74%的停机时间是由大部件引起,其余26%的停机时间由其他系统问题引起[1]。

通过前期对CMS(Condition Monitoring System,状态监测系统)数据和SCADA(Supervisory Control And Data Acquisition,监控与数据采集)系统数据的研究可知风机大多数故障均可以进行早期预测,例如油压、轴承、齿轮箱、叶片偏航与变桨问题。但目前关于CMS数据和SCADA数据的研究都相对独立,未曾有学者就两种数据的内在关联进行挖掘,本文以风机滚动轴承健康分析为载体,提出一种将SCADA数据和CMS数据融合并植入专家经验的方案,对风机轴承健康状态进行监测,以提高风机状态预测的准确性,降低维护成本。

1 多参数融合分析

风电机组是由多个部件组成,尤其是双馈机组结构更为复杂,不仅含有机舱、轮毂、叶片、主轴、发电机,还包含结构复杂的齿轮箱。通过对其容易出现故障的关键部件进行在线状态监测和故障诊断研究,评估风机的运行状态,可及时识别故障征兆,实时掌握故障渐变发展程度,同时节省故障排查时间,为现场风机运行维护提供有效参考。一般而言,风机健康状态评估过程可分为特征提取、模型建立和模型融合[2]。特征提取和模型建立最常用的方式是通过专家经验进行处理,模型融合的处理则出现了很多研究思路。

目前风电机组多参数融合的状态监测和评估方法较多,由于风机健康状态监测特征量较多,且多特征量综合交叉影响风机健康状态,因此我们提出采用模糊综合判断法对风机健康状态进行评估。

风机健康状态评估模型如公式(1)所示,引入多个监测数据,并将其对风机健康状态的影响进行融合处理:

(1)

其中:f(x1,x2,…)为多参数下风机关键部件健康状态;(x1,x2,…)为多参数监测数据;(α1,α2,…)为关键部件健康状态上限;(β1,β2,…)为关键部件健康状态下限。

健康评判矩阵如式(2)所示:

(2)

其中:Kx1为CMS数据矩阵;Kx2为SCADA数据矩阵;Kx3为其他数据矩阵;Kxij(i,j=1,2,3)为各类数据监测值。通过该矩阵可有效判定在多参数作用下风机的综合健康状态。

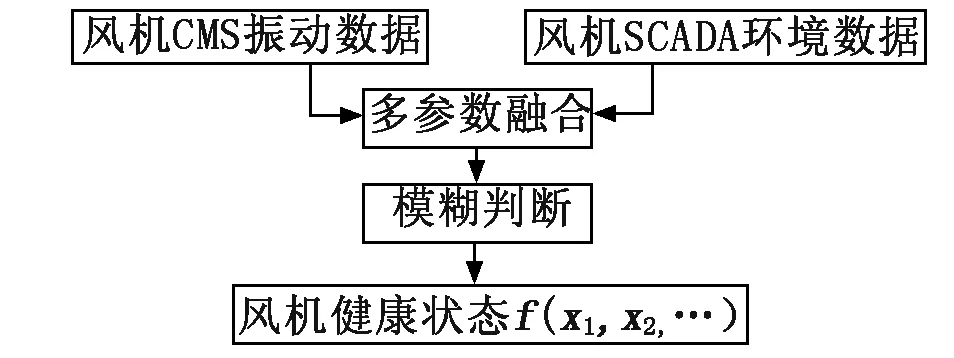

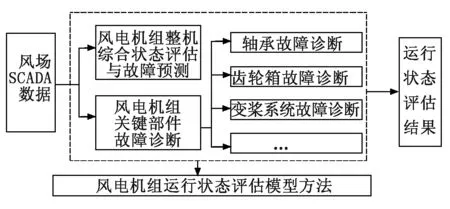

在此基础上提出基于CMS数据及SCADA数据的多参数融合风电机组关键部件健康状态评估流程,如图1所示,以此来综合判定风机的健康状态。

图1 基于多参数融合的风机健康状态评估

2 滚动轴承故障分析

2.1 基于CMS数据分析

滚动轴承主要由内圈、外圈、滚动体和保持架四部分组成,而风力发电机组轴承发生故障也通常出现在这四个部位[3-4]。轴承各组成部分的故障频率理论计算如式(3)~式(6)所示。

内圈故障频率:

(3)

外圈故障频率:

(4)

单个滚动体故障频率:

(5)

保持架外圈故障频率:

(6)

其中:N为轴承转速,r/min;n为轴承滚子个数;d为滚子直径,mm;D为节圆直径,mm;α为接触角,(°)。

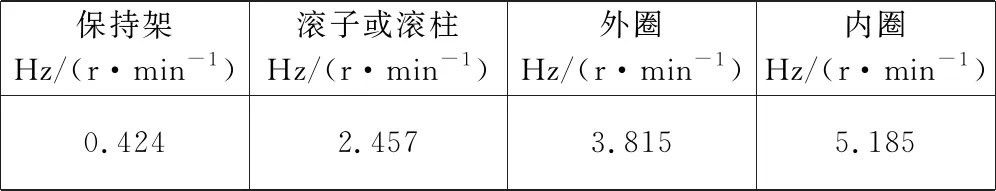

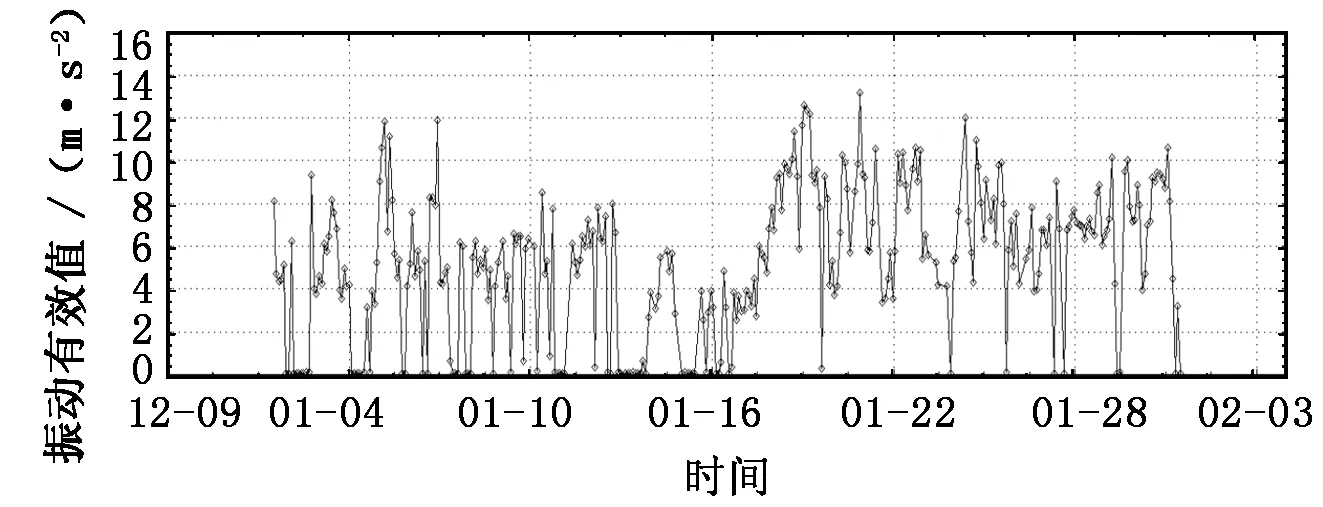

某风场双馈机组发电机非驱动端轴承型号为6338,滚子数为9个,经过归一化处理后轴承故障特征频率值如表1所示。采用加速度传感器采集该轴承一个月的CMS振动数据,现场传感器安装如图2所示。图3为发电机非驱动端轴承一个月内的振动有效值趋势图。根据风机振动标准(VDI 3834-2009)的规定,发电机轴承的频率范围为10 Hz~5 000 Hz,振动有效值警告值为10 m/s2,报警值为16 m/s2,由图3可知该测点有效值均小于报警值。

表1 SKF6338轴承故障特征频率

图2 传感器安装

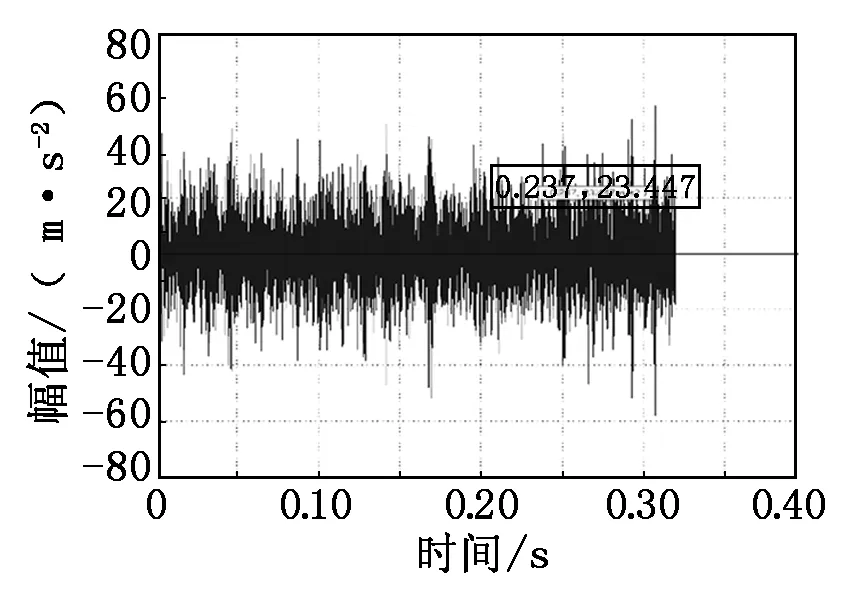

分析有效值最高点,此时转速为1 197 r/min,时域图如图4所示,时域图上出现冲击,但冲击现象不明显。频域图如图5所示,在低频段可见明显的频率及倍频特征。其包络分析图如图6所示,有明显与转速相关的71 Hz频率及其倍频,该频率为轴承外圈故障频率,通过分析可知该处轴承存在明显外圈故障。

图3 轴承振动有效值趋势图

图4 时域图

图5 频域图

图6 包络分析图

2.2 基于SCADA数据分析

基于多参数融合的风电机组综合状态评估,通过SCADA系统采集风机的功率、温度、振动、风速等环境数据,用于评估风机当前运行状态,达到对风电机组综合状态监测的目的,图7为基于SCADA数据的风机运行状态评估模型。

图7 基于SCADA风机运行状态评估模型

对振动特征进行提取和归一化处理,振动在风机中属于“反相关”指标,振动特征量越小表示风机的特性越好,其相关性计算公式如(7)所示:

(7)

其中:f(x)为风机关键部件健康状态;x为振动SCADA监测数据;α1为关键部件健康状态上限,β1为关键部件健康状态下限。

风机关键部件的健康状态与状态等级可划分为如下四级:

(1) 设备处于“良好到可接受状态”,表明机组状态是满意的,现阶段不必采取维修措施。

(2) 设备有振动增大的趋势,如果有足够长时间数据可供评估,有些也可判定为“正常”,在今后的巡检中重点关注该类机组。

(3) 设备处于“劣化”状态,说明设备有故障,在近几个月应采取必要的措施,可能需要其他监测技术做进一步分析。

(4) 设备处于“严重故障”状态,通常需要立即采取维修措施。

2.3 CMS与SCADA数据融合

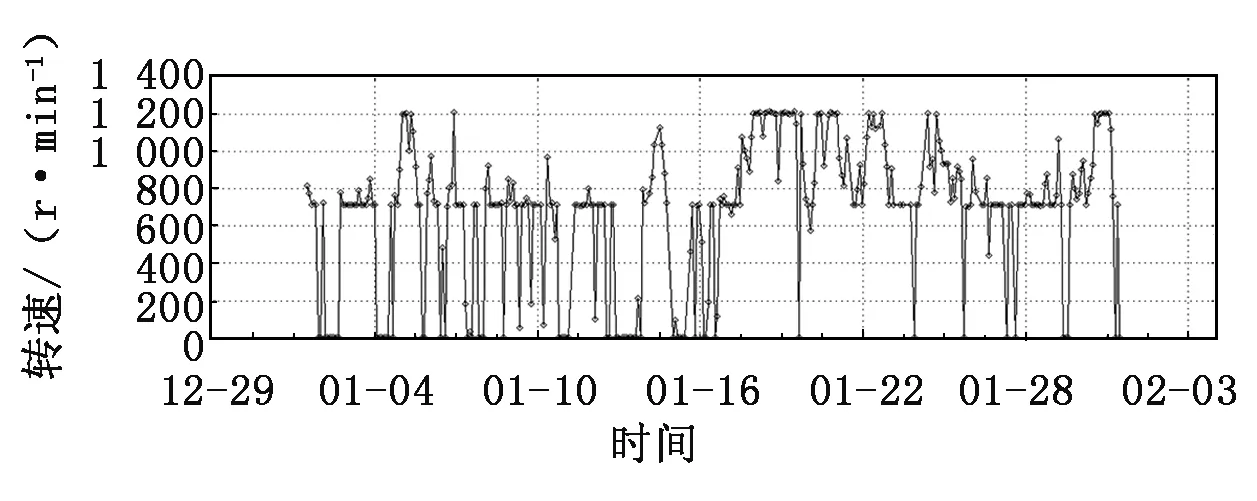

通过CMS振动数据诊断出发电机非驱动端轴承存在外圈故障,风机的转速为1 197 r/min,对应图8中的满发状态及功率接近满发状态。

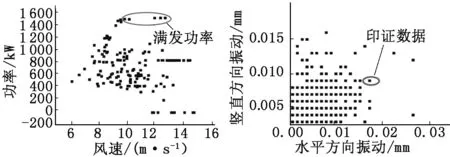

图8 发电机转速

提取整机的功率与风速SCADA数据,散点图如图9所示。由图9可知风机的功率范围为0 kW~1 600 kW,该风机处于风速为6 m/s~16 m/s的环境下,当风速为10 m/s以上时发电机达到满发状态,满发功率为1 600 kW。SCADA系统中也采集到了风机的振动数据[5],提取整机水平与竖直方向振动SCADA数据,散点图如图10所示,与CMS数据中故障点同时刻的SCADA数据如图标示所示。由于风机在满发状态风速较高,风速对水平方向振动影响较大,对竖直方向振动影响较小,正好印证标示点的振动特征与CMS振动特征相吻合,二者振动均符合振动规律及振动特征,进一步印证通过CMS数据分析预测大部件健康状态是准确的,而将两者数据融合在一起则使得评估结果更可靠。

图9 功率与风速散点图 图10 水平与竖直方向振动

3 结论

风机运行过程中每天产生数以百万的数据,从CMS振动数据、SCADA环境数据辅以现场维护数据及现场诊断数据中可获得风机完整健康数据。本文通过模糊判断法构建了多参数状态下风机的健康状态评估模型,并在此基础上对CMS系统采集的振动数据进行分析,有效判定轴承故障;同时对SCADA系统采集的功率与风速、风机水平和竖直方向的振动进行了研究,提出了基于SCADA系统的风机健康状态评估模型,并提出了评估等级;将CMS振动数据与SCADA环境数据进行结合分析能更准确且高效地判定风机的健康状态。

后续的研究中可对数据进行挖掘,得出对风场优化运行管理有价值的统计数据,达到检测异常、预知失效的目的,从而提高风机的可靠性、延长风机寿命、减少非计划停机、降低运维成本。